耙吸挖泥船自动抽舱门控制器研究与设计

张红升,李晓刚,黄宗锐*

(1.中交疏浚技术装备国家工程研究中心有限公司,上海 201208;2.中交上海航道局有限公司,上海 200002)

0 引言

耙吸挖泥船因其可以独立完成挖、装、运、抛、吹填等全过程作业,而且又具备自航能力,因此得到了大规模应用[1]。目前耙吸挖泥船正朝着大型化、高效化的方向发展[2],控制系统更加向自动化、智能化发展[3]。在耙吸挖泥船吹泥施工过程中,泥舱内的泥沙通过抽舱门进入泥管与引水闸阀引入的海水混合成一定浓度的泥浆,泥泵通过排泥管系将泥浆输送到吹填区内。抽舱门的开度如果过大,泥舱内泥沙进入泥管速度过快可能会造成堵管,危及设备安全;抽舱门的开度如果过小,泥舱内泥沙进入泥管速度过慢,则施工效率低下[4]。在保证安全作业的前提下,尽量提高施工效率是耙吸挖泥船吹泥施工所追求的目标[5]。因此控制系统在保障安全作业和提高疏浚施工效率上发挥了重要作用[6],其中对抽舱门开度的控制显得尤为重要。传统上对抽舱门开度的控制都是采用手动控制,但是手动控制存在控制不够及时和精细的问题,且控制效果受操作人员影响大、稳定性不够,并且吹泥施工周期一般为2~3 h,在长时间的反复操作中,操作人员劳动强度大,容易犯错,最终造成施工产量、效率低下,甚至会对设备安全造成危害。因此对抽舱门更有效、更精准的自动控制方法值得研究,以保证设备更安全以及施工更有效率。本文在分析抽舱门自动控制需求的基础上,提出了耙吸挖泥船自动抽舱门控制器(Automatic Self Emptying-door Controller ASEC)的总体方案,重点研究了自动抽舱门控制器的设计需求、控制参数设置和定义、控制过程以及报警与异常处理,最后进行了实船试验。

1 自动抽舱门控制器的设计需求

自动抽舱门控制器(ASEC)的目标是在保证吹泥施工安全的情况下,尽可能提高施工效率。吹泥施工安全需要将泥浆流速控制在尽量接近实用流速,不能低于临界流速;提高施工效率即提高输送密度,使泥浆浓度尽量接近期望浓度。上述目标需要控制器对抽舱门开度进行快速而有效地精确控制,且整个过程无需任何人工干预能够自动运行,同时为保证设备安全,防止堵管现象的出现,在流速较小的时候,控制器对引水闸阀进行自动控制。

2 自动抽舱门控制器

2.1 控制器系统构成

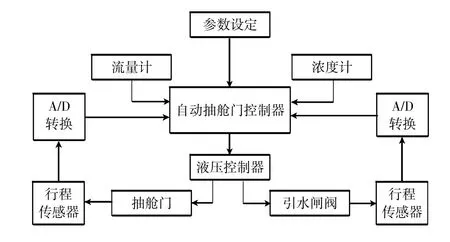

本文提出的自动抽舱门控制器(ASEC)的控制位置在全自动疏浚控制台,ASEC的激活与退出只能在全自动疏浚控制台进行。ASEC的控制对象为1号~7号共7组抽舱门。ASEC采集浓度计、流量计数据,通过与设定值比较给出相应指令到液压控制器,进而控制抽舱门的开度,并采集抽舱门上行程传感器数值的反馈。自动抽舱门控制器的系统构成框图如图1所示。

图1 自动抽舱门控制器的系统框图Fig.1 System chart of automatic self emptying-door controller

2.2 控制器参数设置

自动抽舱门控制器的设置值包括:期望密度、临界流速、实用流速。其中“期望密度”为吹泥施工的最佳泥浆浓度,“临界流速”为防止堵管设定的最低流速,“实用流速”为吹泥施工的最佳流速,以上设置值均根据具体的船型和船上排泥管系的实际情况来确定。

2.3 ASEC控制过程

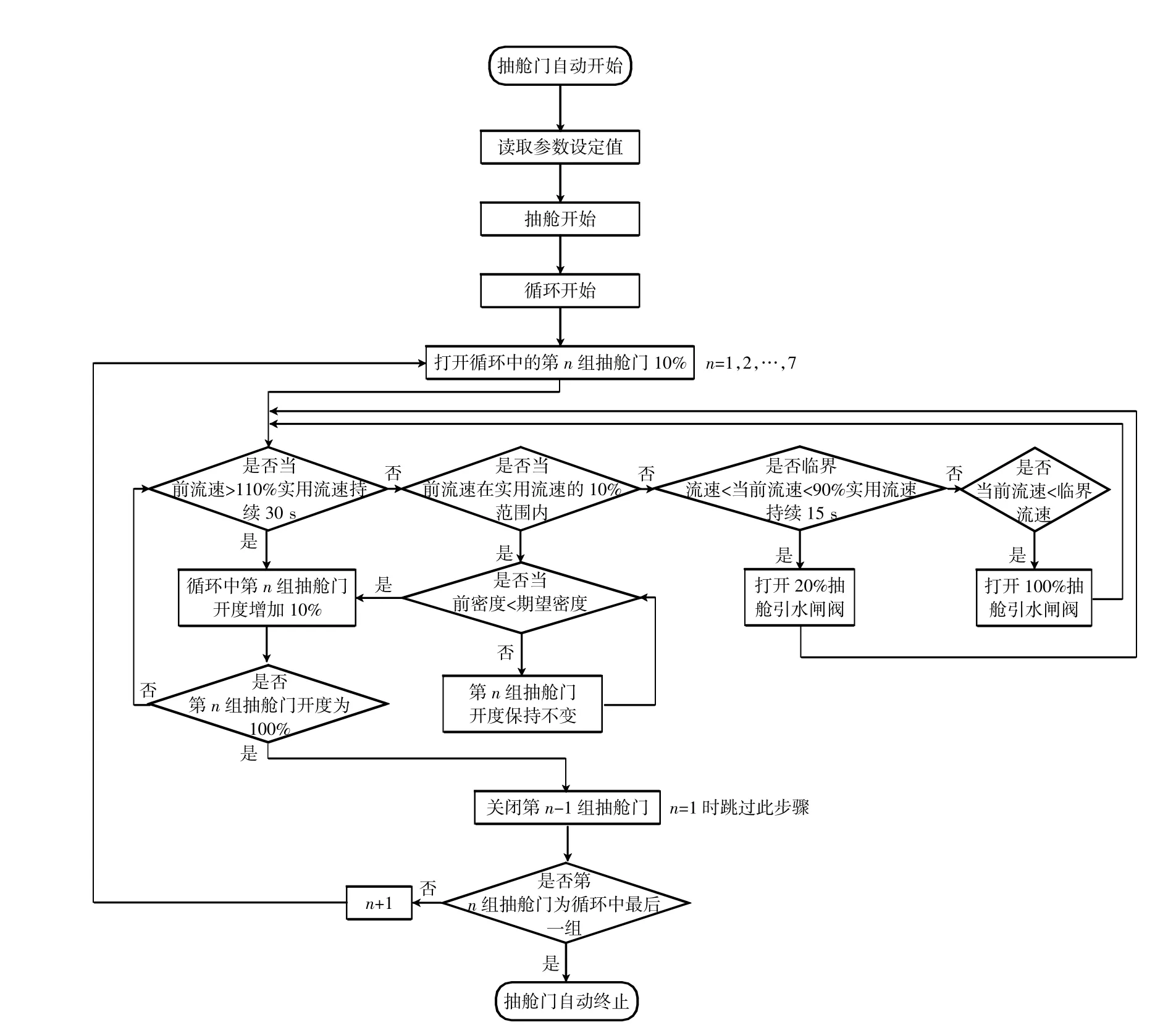

在自动抽舱门控制器取得控制权限,并且所有的启动条件满足后,ASEC输出“控制器可用”信号,抽舱门自动控制开始运行。抽舱门自动控制分为“抽舱”和“洗舱”两种工况,两种工况的流程一样,只是7组抽舱门循环的顺序不一样,“抽舱”为6号抽舱门→7号抽舱门→5号抽舱门→4号抽舱门→3号抽舱门→2号抽舱门→1号抽舱门;而“洗舱”为7号抽舱门→6号抽舱门→5号抽舱门→4号抽舱门→3号抽舱门→2号抽舱门→1号抽舱门。系统开始运行后先运行“抽舱”一个循环,之后通过当前排水量来判断是否进入“洗舱”。如果当前排水量不是在空船重量的±10%范围内,需进行“洗舱”;如果当前排水量是在空船重量的±10%范围内,则认为吹泥施工完毕,抽舱门自动控制终止。抽舱门自动控制流程图如图2所示。

具体步骤如下:

步骤1:ASEC读取参数设定值,开始抽舱,进入第1个循环。

步骤2:循环开始,打开循环中的第n组抽舱门10%(n=1,2,…,7)。

步骤3:控制器采集流量计反馈值并判断当前流速是否大于110%实用流速并且持续15 s,如果是,进入步骤4;如果不是,进入步骤7。

步骤4:将循环中的第n组抽舱门的开度增加10%。

步骤5:检测第n组抽舱门的开度是否为100%,如果是,进入步骤6;如果不是,返回步骤3。

步骤6:关闭第n-1组抽舱门并进入步骤11(n=1时跳过)。

步骤7:检测当前流速是否在实用流速的±10%范围内,如果是,进入步骤8;如果不是,进入步骤9。

步骤8:控制器采集浓度计反馈值并判断当前密度是否小于期望密度,如果是,返回步骤4;如果不是,第n组抽舱门开度保持不变并进行步骤8。

步骤9:检测当前流速是否大于临界流速但小于实用流速的90%并且持续15 s,如果是,开20%抽舱引水闸阀并返回步骤3;如果不是,进入步骤10。

步骤10:检测当前流速是否小于临界流速,如果是,开100%抽舱引水闸阀并返回步骤3。如果抽舱引水闸阀开度为100%,同时当前流速小于临界流速超过15 s,则关闭当前所有抽舱门。

步骤11:检测第n组抽舱门是否为循环中的最后一组,如果是,进入步骤12;如果不是,n+1之后返回步骤2。

步骤12:抽舱门自动终止。

图2 抽舱门自动控制流程图Fig.2 Self emptying-door automatic control flow chart

2.4 报警输出及异常处理

“执行超时”报警:当6号抽舱门从打开10%开始计时,持续20 min未打开到100%,发出ASEC故障超时报警,退出ASEC控制器;当其它任一组抽舱门从打开10%开始计时,持续10 min未打开到100%,发出ASEC故障超时报警,退出ASEC控制器。

“故障报警”在运行过程中发生停止条件,ASEC退出控制器,并发出相应停止条件为说明的故障报警提示。

以上退出控制器皆保持抽舱门的原状态,但是全开抽舱引水阀,此措施是为保证设备安全。

3 调试和结果

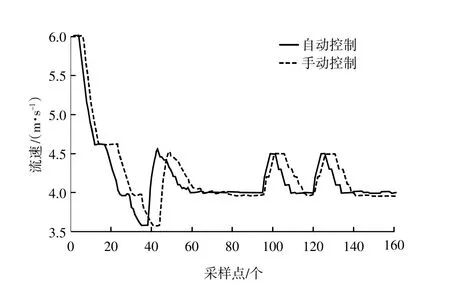

本文提出的方法应用于中交上航局东方疏浚分公司耙吸挖泥船“新海虎8”,结合实船参数及以往的施工经验设置实用流速为4 m/s,期望浓度为40%,临界流速为3 m/s(粉细沙加淤泥土质)。每5 s进行1次数据采样,得到的自动抽舱门控制器控制下与传统手动控制下的泥浆流速对比如图3所示,自动抽舱门控制器控制下与传统手动控制下的密度对比如图4所示。

图3 自动控制与手动控制下泥浆流速曲线Fig.3 Mud flow velocity curve under automatic control and manual control

图4 自动控制与手动控制下泥浆浓度曲线Fig.4 Mud concentration curve under automatic control and manual control

从图中可以看出,在自动抽舱门控制器控制下,流速和浓度的变化比手动控制下响应速度更快,更接近期望值。综合总体施工数据,施工的平均流速在自动控制下为3.98 m/s,手动控制下为3.95 m/s;平均浓度在自动控制下为41%,手动控制下为38%。可以看出自动抽舱门控制器在实际施工应用中效率比传统手动控制更高。

4 结语

本文提出的耙吸挖泥船自动抽舱门控制器可以实现在耙吸挖泥船吹泥施工过程中自动控制抽舱门开度,不仅可以提高施工效率,又大大降低了操作人员的劳动强度,而且避免了人员在疲劳状态下可能对设备安全产生的风险。从实船应用看,自动抽舱门控制器已达到设计要求,且运行十分稳定,在后续的设计和研究中还可以进一步优化。