钢管顶管中继间闭合方式探讨

彭夏军

(上海市政工程设计研究总院(集团)有限公司 200092)

引言

长距离钢管顶管工程,采用设置中继间保证顶管顶力是目前主要的施工方式,待施工完成后,中继间再按要求进行封闭。收集近年来的工程案例,在管道运行期间,钢管顶管工程发生漏水的现象很普遍,主要发生部位都集中在管道中继间处,探讨中继间的受力情况及闭合方式很有必要。

1 常用中继间结构型式和闭合存在的问题

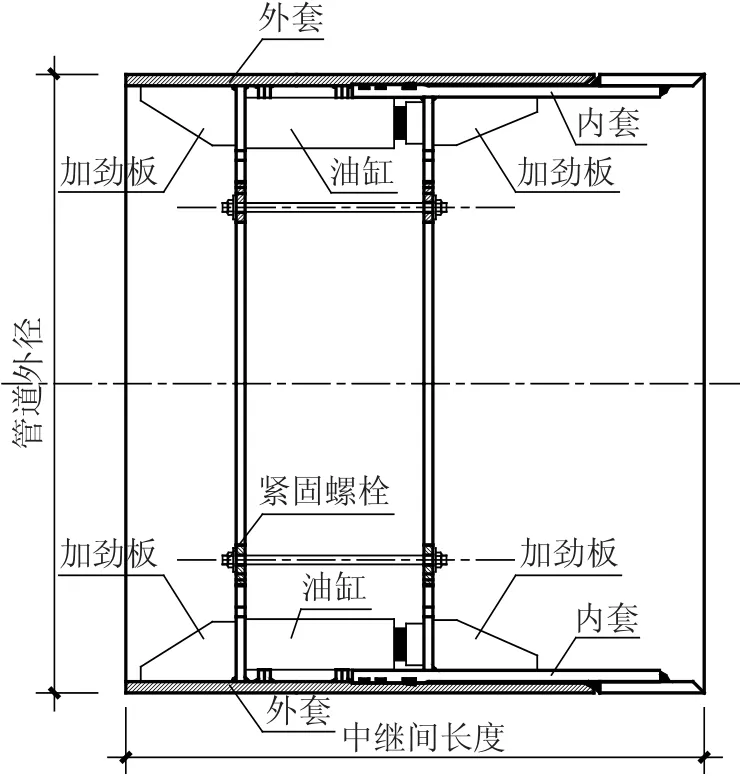

目前,通用的中继间结构型式如图1 所示。一般由中继间的内套、外套承插连接,并设置不少于二道的密封胶圈,类似于钢筋混凝土管的F 型承插口,管道内侧设置加劲板,加劲板之间设置油缸,中继间不启用时,采用螺栓紧固。

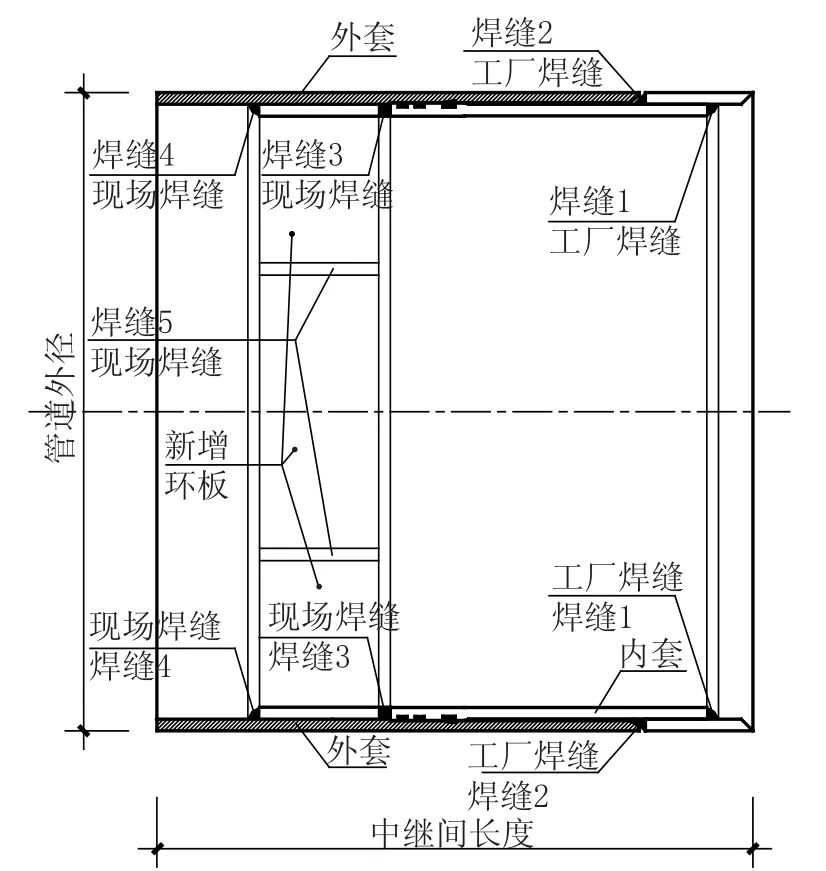

待施工完成后,拆除管内油缸、加劲肋板后,进行中继间闭合,如图2 所示,其中内套的焊缝1、2 为工厂焊缝,焊缝3 为现场焊缝。

图1 中继间总成纵剖面示意Fig.1 Longitudinal profile of intermediate pipe-jacking station’s assembly

图2 中继间闭合纵剖面示意Fig.2 Longitudinal profile of intermediate pipe-jacking station at the closed stage

由于中继间在工厂内制作,可以随便转动方向,因此焊缝1、2 可以确保最佳的焊接方式,焊接条件也较好,施工质量可以得到保证。而焊缝3 在管内施焊,施工条件很差,而且存在仰焊的工作,在管道上半圆的10 点至2 点范围内,往往焊接质量不能保证。目前设计要求是45°的饱满角焊缝,但现场经常做成内凹弧形焊缝或者30°以下的角焊缝,如图3 所示。

图3 中继间角焊缝Fig.3 Fillet weld of the intermediate pipe-jacking station

2 管道纵向应力分析

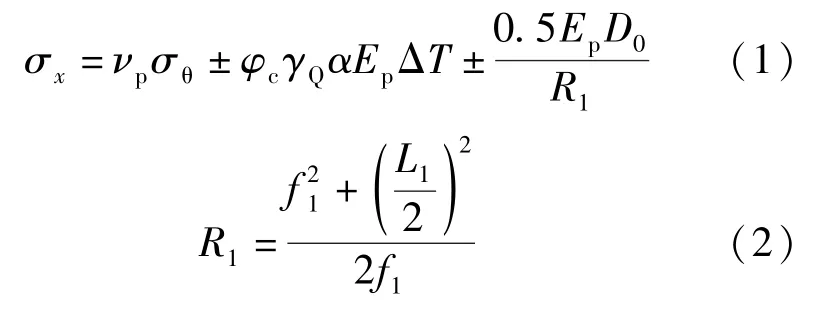

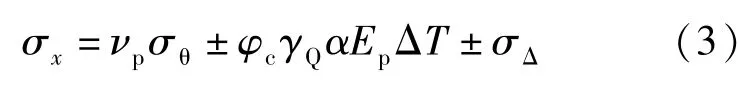

查《给水排水工程顶管技术规程》(CECS 246:2008)8.2.3 条,钢管管壁的纵向应力计算按:

式中:σx为钢管管壁纵向应力(N/mm2);νp为钢管管材泊松比,可取0.3;σθ为钢管管壁横截面最大环向应力(N/mm2);φc为可变荷载组合系数,可取0.90;γQ为可变荷载分项系数,可取1.40;α为钢管管材线膨胀系数,α=12 ×10-6;Ep为钢管弹性模量,Ep=206 ×103MPa;ΔT为钢管的计算温差;D0为管道中心直径(mm);R1为钢管施工变形形成的曲率半径(mm);f1为管道顶进允许偏差(mm);L1为出现偏差的最小间距(mm),视管道直径和土质决定,一般可取管线中继间之间的距离并不小于50m。

查《给水排水工程埋地钢管管道结构设计规程》(CECS 141: 2002)6.1.4 条,钢管管壁的纵向应力计算按:

式中:σΔ为地基不均匀沉降引起的纵向应力(N/mm2),可按弹性地基上的长梁计算确定。

比较顶管钢管和埋地钢管纵向应力公式,公式(1)是针对顶管正常使用工况进行的管道纵向应力计算: 第一项是管道环向应力的泊松效应引起的纵向应力;第二项是温度应力,主要与中继间闭合时的温度和管道输送介质的温度差有关;第三项是施工偏差引起钢管弯曲产生的纵向应力。在中继间闭合式时,原紧固的螺栓全部拆除、设置的加劲板全部割除,管道纵向应力在一定程度上释放,即第一、第三项释放,可忽略不计。因此,顶管中继间闭合完成后的正常使用状态下,中继间处承受的管道纵向应力主要是温度应力。公式(3)是针对埋地钢管正常使用工况进行的管道纵向应力计算: 第一项和第二项和顶管钢管一致,第三项是考虑地基不均匀沉降引起的纵向应力,由于这项计算复杂,设计计算过程中一般取为0。考虑到顶管穿越原状土,未增加任何附加应力,在地面不增加附加荷载的情况下,管道一般不会存在地基的不均匀沉降,因此顶管钢管未计入此项计算内容。综上所述,顶管管道在中继间处承担的纵向应力主要是温度应力。

3 中继间闭合应力计算

由图1 中继间总成纵剖面示意可知,中继间的内套、外套壁厚一般不小于管道壁厚,承插范围内,实际上是不小于两倍的管道壁厚,管道环向应力应该同管段,本处不再重点计算分析。仅对中继间闭合处的纵向应力进行计算复核,分析中继间承担抵抗温度应力的能力,以便更好地明确中继间的闭合要求。

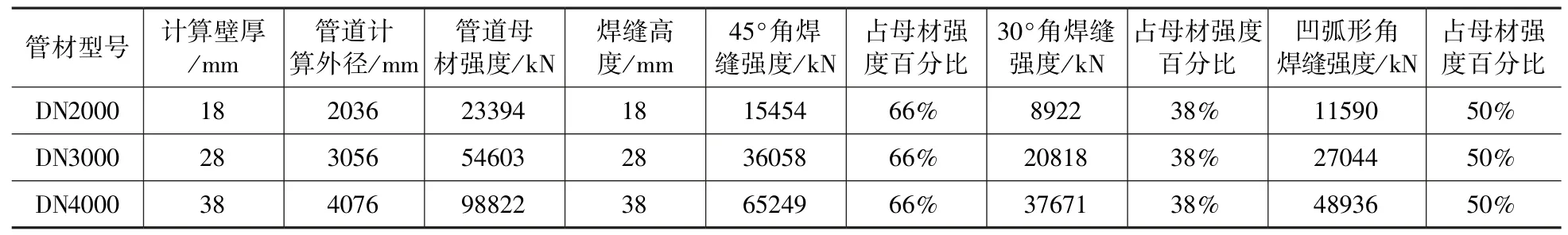

以DN2000/DN3000/DN4000 钢管为例,管道实际壁厚取管道内径的1%,计算壁厚取实际壁厚-2mm,设计参数如下: 焊缝抗拉强度设计值= 160MPa、母材抗拉强度设计值=205MPa,分别计算管道母材的纵向强度和纵向角焊缝强度以及纵向温度应力,见表1、表2。根据表1、表2 中的计算结果,可以得出:

(1)中继间内套的制作主要由沿管道内径一周的焊缝1 和沿管道外径一周的焊缝2 共同受力,由表1 可知,焊缝高度不小于管段壁厚,内套板厚度不小于管段壁厚(这个基本上都能满足)时,采用内外各一周45°角焊缝,总体强度为母材强度的66%×2=132%,大于母材强度,此处不是最薄弱点。

(2)现场对中继间的内套、外套进行封闭,仅能进行内侧施焊,即如图2 的焊缝3,沿管道内径一周,无法达到母材强度,仅为母材强度的66%。由于施工条件恶劣,存在仰焊的工作量,焊接质量不容易保证,在焊缝不饱满的情况下,管道的纵向强度一般只有母材强度的38%~50%。因此,对于整个管道区段来说,管道纵向在中继间处是最薄弱点。

表1 管道母材和焊缝强度Tab.1 Strength of the pipe’s base metal and weld

表2 管道温度应力Tab.2 Temperature stress of the pipe

(3)管道在正常运行期间,管道本身的温差变化是不大的,主要影响管道温差的是管内输送介质的温差。《给水排水工程顶管技术规程》规定的温差是ΔT= ±20℃,前提条件是管道闭合时的温度宜在20℃±2℃(规程没有提及),这样管道的温度变化范围是T= 20℃± 2℃± 20℃=-2℃~42℃,对于给水排水工程,一般都能涵盖。按设计要求,在焊缝高度不小于管段壁厚,贴板厚度不小于管段壁厚时,采用沿管道内径一周的45°角焊缝,在保证焊缝质量的前提下,焊缝强度满足抵抗温度应力的要求。但是,如果闭合温度超出规定范围,如达到±30℃以上,叠加焊缝质量不可靠因素,中继间纵向强度将不足,这是目前造成漏水开裂的主要原因。

4 加强型中继间闭合型式

根据以上计算分析,针对管道的纵向受力以及现场施工存在的问题,特提出了加强型中继间闭合型式,如图4 所示。在中继间内部设施拆除后,在内套后面沿360°新增环形补强板,根据管道口径的大小取3~6 块,板厚不小于标准管段壁厚,板长不小于400mm,且板端与油缸顶推后座的距离不小于100mm(便于检测),每块板上预留ϕ20mm 孔(便于焊接时出气,防止补强板拱起,待四周焊接完成后,填塞满焊)。环形补强板在管内布置时,焊缝5 应避开受力较大的3、6、9、12 点,且应与管身的纵向焊缝避开不小于300mm,如图5 所示。

在设计要求的闭合温度范围内,在保证焊接质量的前提下,现场焊缝3 和焊缝4、5 共同受力,抵抗温度应力。其中,焊缝3、5 为填塞焊缝,焊缝4 为角焊缝,能够达到母材强度。

5 中继间焊缝的检测要求

为了保证中继间的施工质量,中继间的检测要求应该严格于管道现场焊缝,主要分为外观检测和无损检测。

图4 中继间加强型闭合纵剖面示意Fig.4 Longitudinal profile of the strengthened intermediate pipe-jacking station at the closed stage

图5 中继间加强型闭合横剖面示意Fig5 Transverse profile of the strengthened intermediate pipe-jacking station at the closed stage

5.1 外观检测

(1)焊缝3、5 要求为填塞的熔透焊缝,焊缝1、2、4 为45°角焊缝,不得出现凹陷、夹渣,表面不得有裂纹、咬边、弧坑等缺陷。填塞焊缝应与两侧焊板平整对接,角焊缝必须饱满,焊成圆弧形的凸起。

(2)焊丝规格应采用同管材焊接相适用的规格。

(3)新增环板进场需提供材料质保单,要求同管材,外型尺寸报监理检验合格后,方可使用。

5.2 无损检测

(1)焊缝1、2、4表面采用磁粉检测方法进行检测,验收等级为JB/T6061-2007 3 级。

(2)焊缝3、5采用超声波检测方法进行检测,每处检测长度不少于200mm,验收等级为GB/T29712-2013验收等级3。若检测位置有不合格需返修,则对此位置上的整条焊缝进行检测。

(3)焊缝1、2、4表面需进行抛光打磨,以达到磁粉检测表面要求。焊缝3、5焊缝两侧打磨宽度≥150mm,有要求时,超声波检测位置焊缝余高需磨平。

6 结语

对于长距离钢管顶管,中继间是整个管段的薄弱环节,中继间闭合的质量直接关系到整条管线的运行安全。设计、施工过程中,都应该引起足够的重视,确保中继间的闭合质量。

1.采用加强型中继间闭合型式,对整个管道的可靠度更高;

2.中继间的闭合时,管道闭合时的温度必须明确为20℃±2℃;

3.管内施焊条件恶劣,但是对于焊缝的高度、饱满度必须满足要求,角焊缝必须焊成圆弧形的凸起。

4.必须做好焊缝质量的检验工作,不得有漏焊、少焊现象的发生。外观检测应严于无损检测。