海底玻璃钢管道施工关键技术

李昊

(上海市基础工程集团有限公司 200002)

引言

随着沿海地区经济的开发,各个经济特区、开发区的蓬勃发展,随之而来的工业排放问题日益严重。为防止污染近海水系,现今流行的做法是将进行过深度处理的废水尾水直接排放入远离岸边的海域,尽量减少废水对近岸海域的环境、生态的影响,利用海水的自洁净特性,减少污染聚集。

目前,承插式玻璃钢管道在福建沿海一带普遍应用于大型排污、排海工程,其施工工艺已逐渐成熟,并有进一步扩张的趋势[1]。而当前施工单位在这个领域仍然采用原始的大开挖+浮运沉放+潜水员水下拼装的施工工艺进行施工,存在着质量不稳定、施工效率低、隐患较多等问题[2]。相关排污企业急切渴望寻找一种更加先进、高效的施工工艺,使其能够连续地进行管道敷设施工,并将接头工作转移至施工船上完成,同时能够同步完成管道的敷设和埋深施工,以便更好地控制施工质量。

现有的钢管先敷后埋施工工艺和PE 管边敷边埋从功能角度正好能满足上述要求,本技术就是在原有施工工艺的基础上进行改进,开发出一套适合承插式玻璃钢管道的敷管船边敷边埋施工工艺。

1 海底玻璃钢管道施工关键技术

目前海底管道施工工艺主要有海底管道管敷设施工工艺和海底管道埋深施工工艺。

海底管道管敷设施工工艺基本分为漂浮-下沉法、水底拖拉法和敷管船法三种。本次设计采用敷管船法。

敷管船法亦称弹性敷设法,即管道在敷管船上逐一焊接后,敷管船绞动锚缆的方法移船前进,钢管从船尾入水,经托管架敷入海中。该施工法对气候的适应能力较强,管段的焊接、敷设都在敷管船上进行,不需要大量的其他的工作船,需要敷设的管段通过托管架自然、平稳地从敷管船敷设到海床上。该施工工艺适用于长距离管段的敷设。

考虑到采用敷管船法可靠性高、受海况影响小、对海域通航影响小、施工过程中对管道产生的施工应力小等特点,本项目拟采用敷管船法进行管道敷设施工,并在此基础上进行工艺开发研究。

2 管道接头设计

由于玻璃钢接头部位的各项力学性能与管材本身不同,且无法提供抗拔(拉)力,故采用加钢制法兰螺栓加固接头部位。具体做法为: 在玻璃钢管道接头两端的管材上敷制玻璃钢固定环(靠山),在两道靠山安装钢制哈夫形法兰钢圈,接头两端法兰钢圈之间采用拉杆螺栓拉紧,从而为接头部位提供额外的抗拉(拔)、抗弯力。

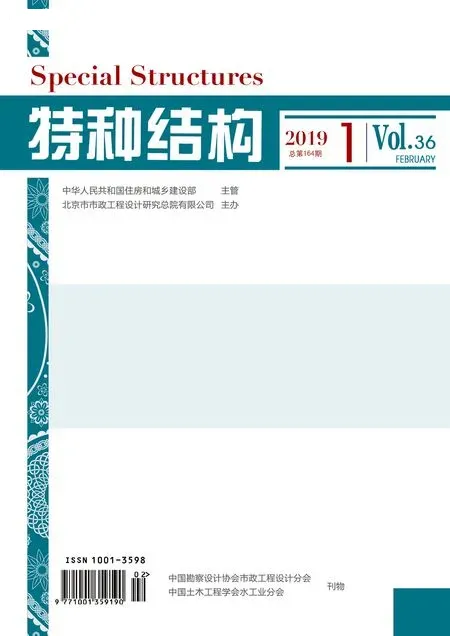

图1 管道接头连接Fig.1 Pipeline joint connection

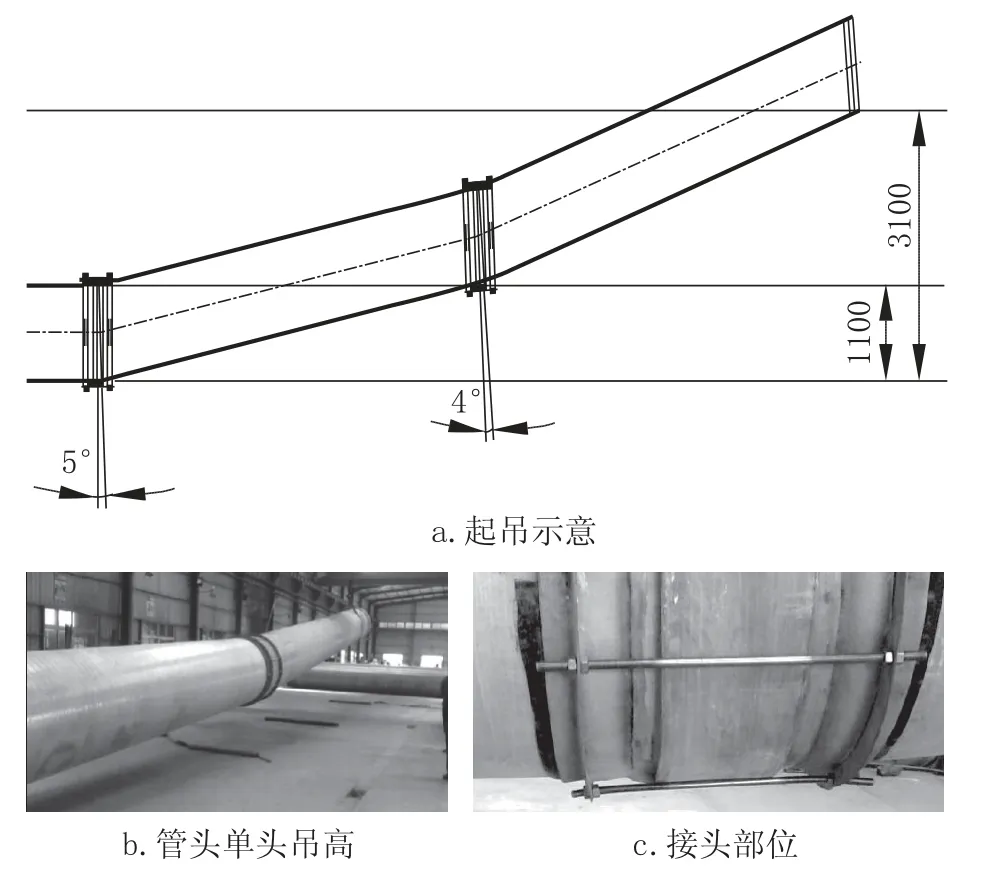

2.1 管道起吊试验

第一段玻璃钢管管口离地310cm,第一段与第二段中间接头离地110cm,第二段与第三段中间接头离地5cm。通过计算可知,第一段管道与第二段管道之间的夹角为4°,第二段管道和第三段管道间的夹角为5°。具体情况如图2 所示。

图2 第一次管道起吊Fig.2 First pipeline lifting

管道复位后,管材厂工程师进入管道内口观察,确认管道接口橡胶完好,接口完好,不影响使用性能。

2.2 存在问题及修改建议

吊高过程中,发现不锈钢钢制法兰明显变形,局部失稳,同时拉杆螺栓也出现明显弯曲变形。同时采用角铁的形式,对敷管船施工中接头在水下通过托管架、埋设犁会造成额外的障碍。故管材厂与施工单位现场协商,改进钢制法兰接头,增加其强度,同时考虑钢制法兰接头仅为施工辅助措施在管道敷设到位后,基本不再起作用,故拟定采用普通钢材代替不锈钢材质。

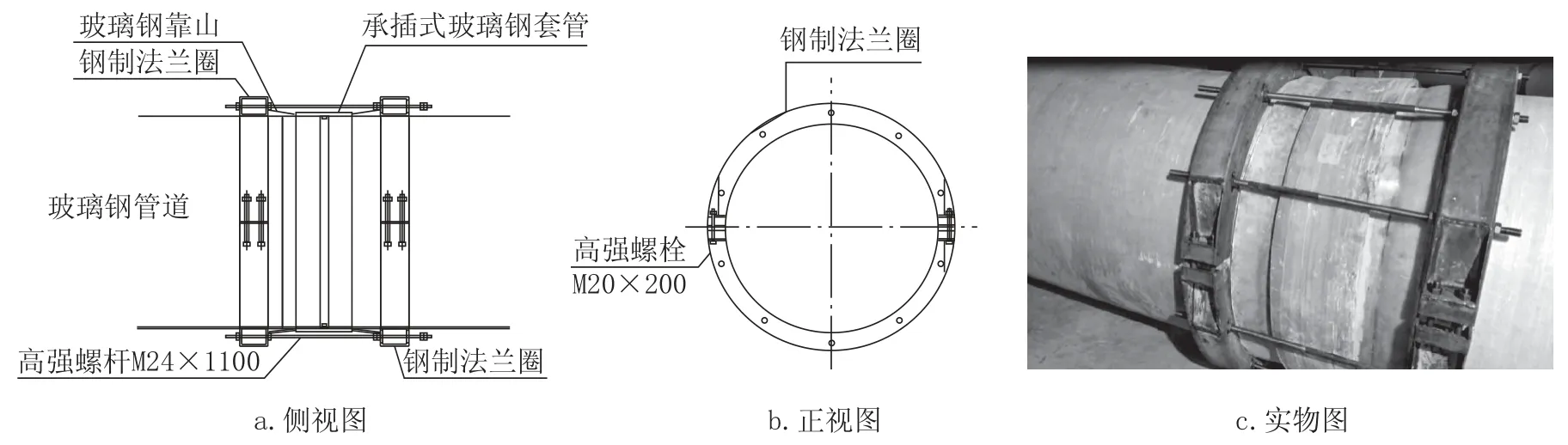

(1)管道接头设计与修改

根据第一次试验所定修改方针,新设计的钢制连接法兰,采用冷弯矩形□150 ×100 ×8 作为法兰材料,同时拉杆改为8.8 级高强M24 ×1100螺杆,同时加大玻璃钢固定环尺寸。改进后的钢制法兰如图3 所示。

图3 改进后的钢制法兰Fig.3 Improved steel flange

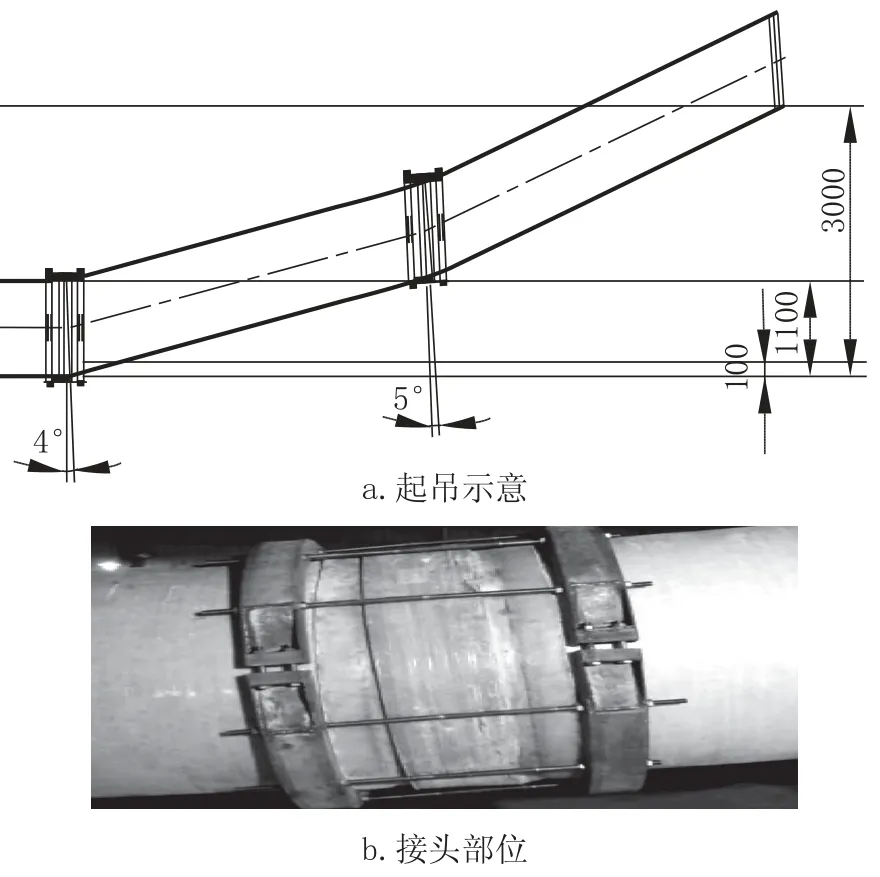

(2)第二次管道起吊试验

第一段玻璃钢管管口离地300cm,第一段与第二段中间接头离地110cm,第二段与第三段中间接头离地10cm。通过计算可知,第一段管道与第二段管道之间的夹角有4°~5°。具体情况如图4 所示。

图4 第二次管道起吊Fig.4 Second pipeline lifting

管道复位后,管材厂工程师进入管道内口观察,确认管道接口橡胶完好,接口完好,不影响使用性能。

整个吊装过程中,螺杆、法兰没有明显变形,结构完好。

3 管道严密性试验

管道的严密性试验于施工现场登陆点附近进行,试验管段长度为500m[3],试验水头为试验段上游管顶(出水口在低潮位时高出海平面约2m),试验方式为从试验水头达到规定水头开始计时,观测试验用管道的渗水量,直到观测结束。渗水量观测时间不小于15min,渗水量不超过允许值即试验合格。

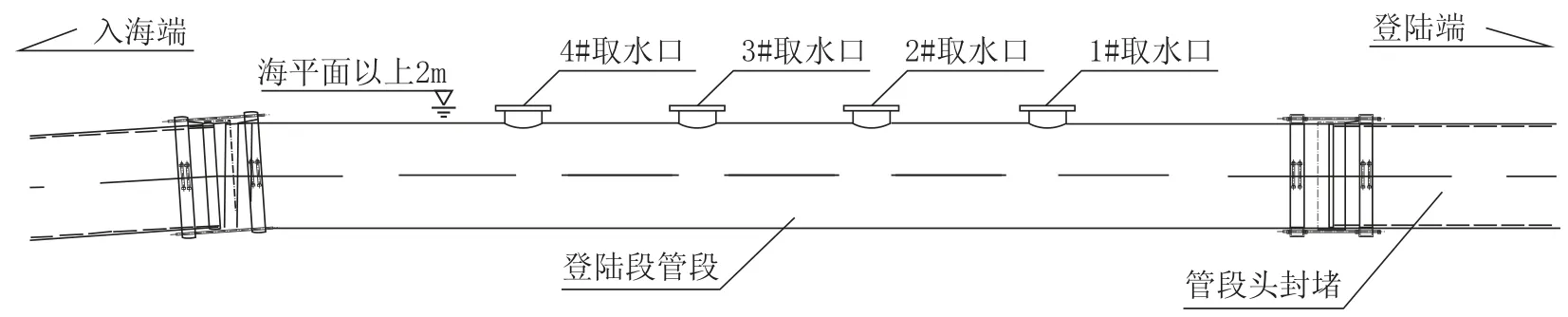

试验时,在管道登陆段附近共计安装了4 个取水口,在完成登陆作业后封闭了靠近岸端的1#、2#取水口,保留3#、4#取水口继续进行取水和排气,在进行试验时,封闭3#取水口,将4#取水口作为观测窗口待用。登陆段管道及取水口设置如图5 所示。

图5 取水口设置Fig.5 Water intake setting

准备工作完成后,根据潮汐表选择合适潮位开始试验,施工船上利用消防泵、潜水泵等给管段内注水,工作人员观察4#出口溢水情况。

当4#出口不再溢水,水位开始下降时,开始往皮龙内注水,并记录注水量,直至水位回到出水口。

观察时间为30min,试验结果补水量小于规范要求,严密性试验合格。

4 试验结果分析

根据试验,基本能确定管道接头的形式及结构,考虑工程现场情况及增加保险系数,管材厂和施工单位共同协商,再对管道加强法兰进行如下改进:

(1)加大作为拉杆的螺杆直径到M24;

(2)玻璃钢靠山增加到20cm 长。

改进后的钢制法兰可以比较好地对接头起到加强作用,管道转角5°左右回复后,管道接头状况良好,满足管道使用要求。改进后的钢制法兰满足管材厂和施工单位的技术要求。

5 结语

承插接头的改进,有效提升了玻璃钢管道接头部位的抗渗漏能力,同时也提高了管道的整体性,避免了在施工过程中各种原因造成的管段脱节的发生;新的配重保护技术提升了整体施工的稳定性,避免了因外部因素的影响造成的管段上浮的发生,使得整个排水系统的安全性得到了质的提升;海底玻璃钢管道同步敷设埋深施工方法的研究,使得整个施工工艺得以定型,从而使海底玻璃钢管道敷设本身突破了技术瓶颈,成为了可行的技术,避免了需要进行高风险的大开挖及水下安装流程,大大节约了工期与投资。