空间大功率长寿命滚环摩擦副研究

,

(1 上海宇航系统工程研究所,上海 201109)(2 上海宇航系统工程研究所,上海市空间飞行器机构重点实验室,上海 201108)

汇流环是两个相对转动体之间进行电传输的装置,可采用滑环或滚环方式[1]。广泛应用于各类航天器太阳翼对日定向驱动机构、有效载荷扫描驱动机构等驱动装置中,其工作可靠性直接关系到航天器的能源供给,是航天器名副其实的“生命线”[2-3]。

随着我国航天工程技术的持续发展,航天器在轨服役寿命越来越长(低轨15年以上),传输功率、可靠性要求越来越高。传统柱式滑环采用刷丝与环道组成的滑动摩擦副进行电传输,国内该型产品的电传输寿命一般为7~8年,单环传输功率约0.5 kW,已成为航天器寿命和传输功率提升的瓶颈[4]。滚环作为一种新型的电传输装置,采用滚动摩擦副代替了传统柱式滑环的滑动摩擦副,使得摩擦副的摩擦和磨损下降,工作寿命和传输功率大幅提高,成为实现航天器大功率长寿命电传输的新途径[5]。

国外对滚环的研究始于20世纪80年代,经过多年的发展,技术已较为成熟。目前,主要有三类滚环式电传输组件,分别为对日定向转动关节(SARJ)中的滚环(UTA)、热辐射体旋转关节(TRRJ)中的滚环(PDTA)以及β万向节(Beta Gimble)中的滚环(BGRRS)。其中,UTA传输功率为65.5 kW,电传输效率高于99.9%,设计寿命低轨为30年(约1.8×105转)[6-8]。该产品于2006年9月在轨应用,至今工作正常。

目前国内滚环尚无在轨应用案例,研究起步较晚,理论基础薄弱,技术成熟度较差[9-10]。部分高校对滚环的摩擦副进行了设计[11],但未进行摩擦副运动学方面的研究;中国电子科技集团第38研究所[12]对摩擦副中柔性环的设计及样机开展了研究,但是样机跑合试验中的接触电性能不如预期,与传统柱式滑环相差不大。

本文介绍了滚环的滚动摩擦副纯滚动和自适应设计,并进行了摩擦副接触电阻的理论分析和疲劳寿命的仿真验证。根据设计的滚动摩擦副,研制了滚环样机,并对样机进行了跑合试验验证,为滚环的工程化研制提供了参考。

1 结构设计及分析

1.1 摩擦副结构设计

空间大功率滚环电传输装置由内、外导电环、柔性环、惰轮及其他零件组成,其结构如图1所示。滚动摩擦副是滚环的核心组成部分,包括内、外导电环、柔性环、惰轮和导轨。预加变形的多个导电的柔性环嵌在内外导电环之间,外导电环固定,内导电环顺时针旋转,带动多个柔性环逆时针自转和顺时针公转,进而实现相对旋转的内、外导电环之间的大功率电传输。

图1 空间大功率滚环结构示意图Fig.1 Structure of the high-power rolling ring

为避免柔性环与内、外导电环之间发生滑动摩擦,须从各部件结构尺寸上保证摩擦副的纯滚动。在运动过程中,柔性环之间需要惰轮约束,导轨与内导电环固连,并引导惰轮运动,惰轮的内、外缘分别与相邻柔性环和导轨外缘接触,据此避免柔性环之间发生运动干涉或影响滚动摩擦副的电传输性能。滚动摩擦副的结构如图2所示,纯滚动分析可通过图2进行。

图2 摩擦副结构示意图Fig.2 Schematic of the friction pair

滚动摩擦副运动学模型中存在两个基本的传动链,如图3(a)所示,分别记作L1:(内导电环—柔性环—外导电环),和L2:(虚拟杆OOA—惰轮—导轨)。

图3 滚动摩擦副运动学分析模型

假设各部件在接触点处为纯滚动,对于传动链L1和L2,有如下关系:

(1)

式中:RI为内导电环半径;RO为外环半径;RB为导轨半径;r为柔性环半径;RA为惰轮外缘半径;ω1为内导电环及导轨转动角速度;ωH为柔性环及惰轮公转速度;ω3为惰轮自转速度。

传动链L1与L2具有共同转速ωH,故二者在啮合点处的速度匹配条件为

RRω3=-rω2

(2)

式中:RR为惰轮内缘半径;ω2为柔性环自转速度。

如图3(b)所示的瞬心坐标系中,记P3点速度矢量为v1,P4点速度矢量为v2,P2点为柔性环和外导电环的运动瞬心,则柔性环上P7点处的速度方向沿直线P7P1,故惰轮上P7的速度方向必然也沿着直线P7P1。结合惰轮瞬心P5的位置,可得如下关系:

(3)

考虑图3(b)中的几何关系:

(4)

(5)

(6)

由式(3)和式(6),可得式(3)的解析形式为

(7)

式(7)中隐含了变量RB和RA,可考虑在已知r和RI两个设计参数的前提下,根据式(7)用拟牛顿法等数值解法求解RB和RA。

在不考虑柔性环运动自适应性的情况下,根据上述内容完成了内、外导电环、柔性环、惰轮及导轨组成的滚动摩擦副的尺寸设计,据此保证滚动摩擦副各部件在接触点处为纯滚动,最大限度降低滑动摩擦,以减少磨屑的产生。

1.2 运动自适应性

柔性环与内、外导电环体接触区域设计为弧形,保证柔性环运动过程中的自适应性,减小柔性环与内、外导电环体接触时的应力集中现象,如图4所示。

图4 柔性环接触示意图

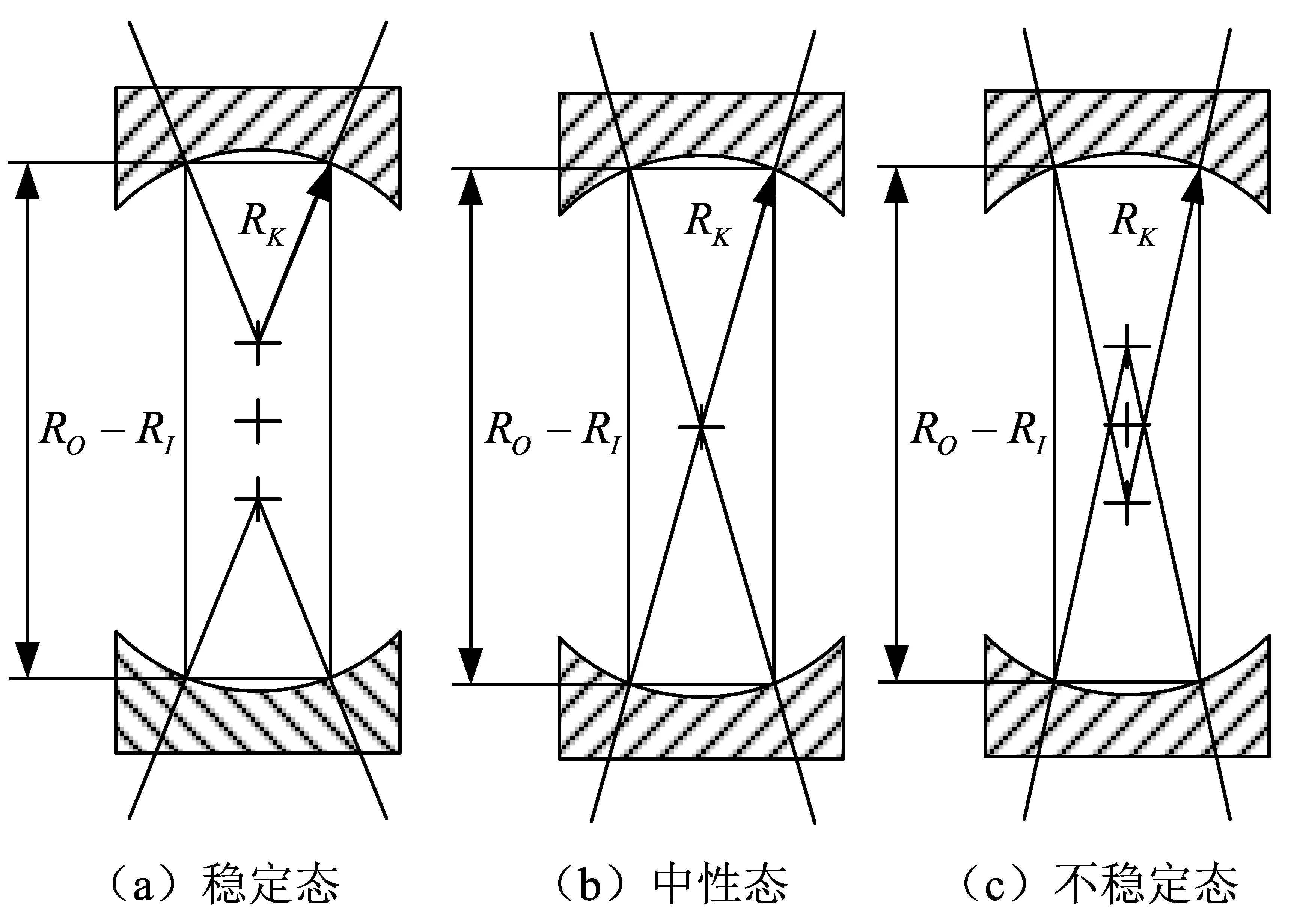

保证柔性环处在内、外导电环凹槽之间和在滚动轴垂直的平面上自适应滚动,即使柔性环有微小的轴向、周向及角度的误差,也无需采取相应的调整措施,因为圆弧的自定心作用,在公转的过程中,柔性环自身会调整到合理的位置。如图5所示,借鉴滚动轴承的接触角的概念,在滚环中引入了稳定性因子。

(8)

式中:RK为柔性环与内、外导电环接触弧面的半径。

图5 柔性环与内、外导电环接触稳定性示意图

当稳定性因子小于1时,运动部件便具有自适应性;否则,摩擦副结构运动自适应性难以的得到保证。故需在前述摩擦副结构的尺寸设计中,加入稳定性因子约束,以保证摩擦副的运动自适应性。

柔性环发生顺时针偏转倾斜的受力状态如图6所示,稳定态结构的柔性环会在力偶的作用下产生逆时针的力矩,使柔性环运动过程中逐渐回到环槽中心位置;中性态结构则保持倾斜状态不变;不稳定态结构则使倾斜程度加剧。

图6 柔性环倾斜时受力示意图Fig.6 Force analysis of tilting flexible ring

在设计中,取RI=73 mm、RO=115 mm、RK=4 mm,由式(8)得TSF=0.190<1,根据计算结果,在滚环的运转过程中,柔性环具有自适应性。

在空间大功率滚环中,接触电阻和疲劳寿命是两个最重要的指标,下文对这两个参量进行分析计算。

1.3 接触电阻分析

接触电阻是收缩电阻和膜层电阻组成的总电阻。由于接触斑点面积小于名义接触面积,电流通过接触面之间的“α斑点”传导时电流线收缩,使电阻增加,该电阻为收缩电阻;另外,接触表面的污染膜增加了α斑点的电阻,该电阻为膜层电阻。影响接触电阻的因素比较复杂,如接触副材料、接触形式、接触面粗糙度、接触力、表面膜状态等[13-14],单个柔性环与内导电环的接触电阻为[15]

(9)

式中:ρ1、ρ2分别为柔性环和内导电环材料电阻率;Ar为接触面真实接触面积,Ar=πab;a为柔性环与内导电环的接触斑点长度;b为柔性环的宽度。

根据赫兹接触理论,圆柱体弹性赫兹接触的接触斑长度为

(10)

式中:E1、E2分别为柔性环和内导电环材料的弹性模量;μ1、μ2分别为柔性环和内导电环材料的泊松比;r1、r2分别为柔性环和内导电环的曲率半径;F为柔性环的径向压缩力。

根据材料力学可知,柔性环的变形量Δ与所受的径向压缩力的关系为[15]

(11)

式中:E为柔性环材料的弹性模量;r为柔性环的曲率半径;I为柔性环对自转中心的惯性矩,I=bt3/12;t为柔性环的厚度。

在大功率滚环中,单层滚环的多个柔性环之间为并联,因此单层滚环的总电阻为

(12)

式中:N为单层滚环的柔性环数量。

根据式(9)~(12),结合现有工艺能力取柔性环变形量为0.48 mm,可得:大功率滚环的单层接触电阻小于1 mΩ,远小于柱式滑环的接触电阻。通过多个柔性环并联,实现空间大功率的电传输,具有更小的热耗和更高的传输效率。

1.4 疲劳寿命

柔性环在运转过程中,瞬时受力如图7所示。

图7 柔性环受力分析示意图Fig.7 Force analysis of the flexible ring

假设柔性环在运动过程中保持圆形不变,根据材料力学中静不定结构的相关分析,获得柔性环任意截面的弯矩M和最大应力σmax分别如式(13)~(14)。

(13)

(14)

式中:γ为柔性环某一截面与x轴正方向之间的夹角。

根据式(11)、(13)、(14),可得柔性环任意截面的最大应力为

(15)

在柔性环顺时针旋转过程中,截面弯矩和最大应力呈周期性变化。当柔性环旋转0°时,周期变化的应力达到最小值;当柔性环旋转90°时,应力达到最大值。在本设计中,根据式(15),可得柔性环的理论应力最大值为σmax=87.1 MPa。

根据铍青铜材料的S-N曲线[16],如图8所示,对柔性环疲劳寿命进行分析。

注:a为325 ℃时效;b为350 ℃时效;1为欠时效;2为最大时效;3为过时效。图8 铍青铜材料的疲劳寿命曲线Fig.8 Fatigue lifetime curve of beryllium bronze

在柔性环的工作过程中,最大应力理论计算为87.1 MPa,其小于铍青铜材料循环寿命为108转对应的应力(>200 MPa),故从理论结果分析,柔性环能够实现108转的工作寿命,满足航天器的空间长寿命电传输需求。

下文按照所建立的运动学模型确定的滚环参数进行仿真与样机试验,验证相关理论分析的正确性。

2 仿真分析

2.1 摩擦副纯滚动

采用ADAMS软件分析所设计的柔性环和惰轮及内、外导电环之间的切线速度之间的关系,从而验证设计的柔性环运动是否为纯滚动。

在柔性环与惰轮接触点处,对柔性环和惰轮的线速度进行对比分析,结果如图9所示。由分析可知:在接触点处,柔性环与惰轮的线速度速度比值为1,即柔性环与惰轮在接触点处为纯滚动。

图9 柔性环与惰轮接触点的运动速度对比Fig.9 Velocity of contact point between flexible ring and idler

在柔性环与外导电环接触点处,外导电环固定,对柔性环的线速度进行分析,结果如图10所示。由分析可知:外导电环的速度为0,而与外导电环接触的柔性环的速度为0,即不存在柔性环与外导电环滑动的情况,故柔性环与外导电环在接触点处为纯滚动。

图10 柔性环上与外导电环接触点的速度分析Fig.10 Velocity of contact point between flexible ring and outer conductive ring

在柔性环与内导电环接触点处,对柔性环和内导电环的线速度进行对比分析,结果如图11所示。由分析可知:在接触点处,柔性环与内导电环的线速度速度比值为1,且速度比值较柔性环与外导电环更为平稳,速度响应更快,曲线无尖点,即柔性环与内导电环在接触点处为纯滚动。

结果表明:根据建立滚动摩擦副运动学的模型,设计的摩擦副能够满足纯滚动的运动条件,柔性环与内、外导电环及惰轮之间不会发生滑动。因此,仿真结果验证了摩擦副运动学模型的正确性。

图11 柔性环上与内导电环接触点的速度分析 Fig.11 Velocity of contact point between flexible ring and inner conductive ring

2.2 运动自适应性

柔性环在初始安装时可能由于装配的偏差而产生一定的偏移或倾斜,为此对柔性环进行运动自适应性进行仿真分析,判断理论设计的柔性环在运动过程中能否自动调整到合适的运动状态。

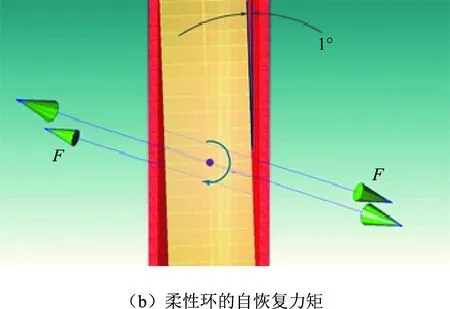

采用ADAMS软件对柔性环在偏斜条件下的自适应性进行分析,当柔性环初始绕x轴、y轴分别有1°的装配误差时,相应的自恢复力矩如图12和图13所示。

图12 柔性环绕x轴的自恢复力矩

如图12(a)所示,摩擦副结构的稳定性因子小于1,柔性环绕x轴有1°的装配误差,脱离其正常运转位置。如图12(b)所示,柔性环产生自恢复力矩,使得柔性环绕x轴逆时针旋转,回到正常的运转位置,即柔性环在绕x轴存在装配误差时,具有运动自适应性,无需采取其他调整措施。

图13 柔性环绕y轴的自恢复力矩

如图13(a)所示,摩擦副结构的稳定性因子小于1,柔性环绕y轴有1°的装配误差,偏离水平位置。如图13(b)所示,柔性环产生自恢复力矩,使得柔性环绕y轴逆时针旋转,回到水平位置,即柔性环在绕y轴存在装配误差时,具有运动自适应性,无需采取其他调整措施。

仿真结果表明:若稳定性因子小于1时,即使脱离其正常运转位置,柔性环能够自调整到正常的运转位置,保证柔性环长期可靠的运转。柔性环偏离水平位置时,会产生相应的力矩使其自动回复到水平位置,在以上两组力矩的作用下,柔性环具有一定的运动自适应性。

2.3 疲劳寿命

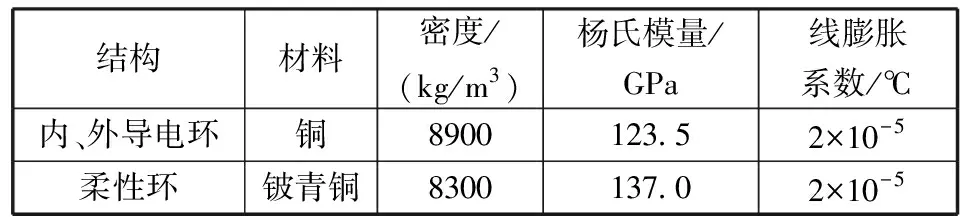

利用FEM仿真软件对柔性环的最大应力进行验证。由于各个柔性环受力状态相同,可简化为单个柔性环与内、外导电环配合,内、外导电环和柔性环之间为小位移接触碰撞模型。循环应力FEM仿真时输入的材料属性见表1。

表1 疲劳寿命分析的材料性能

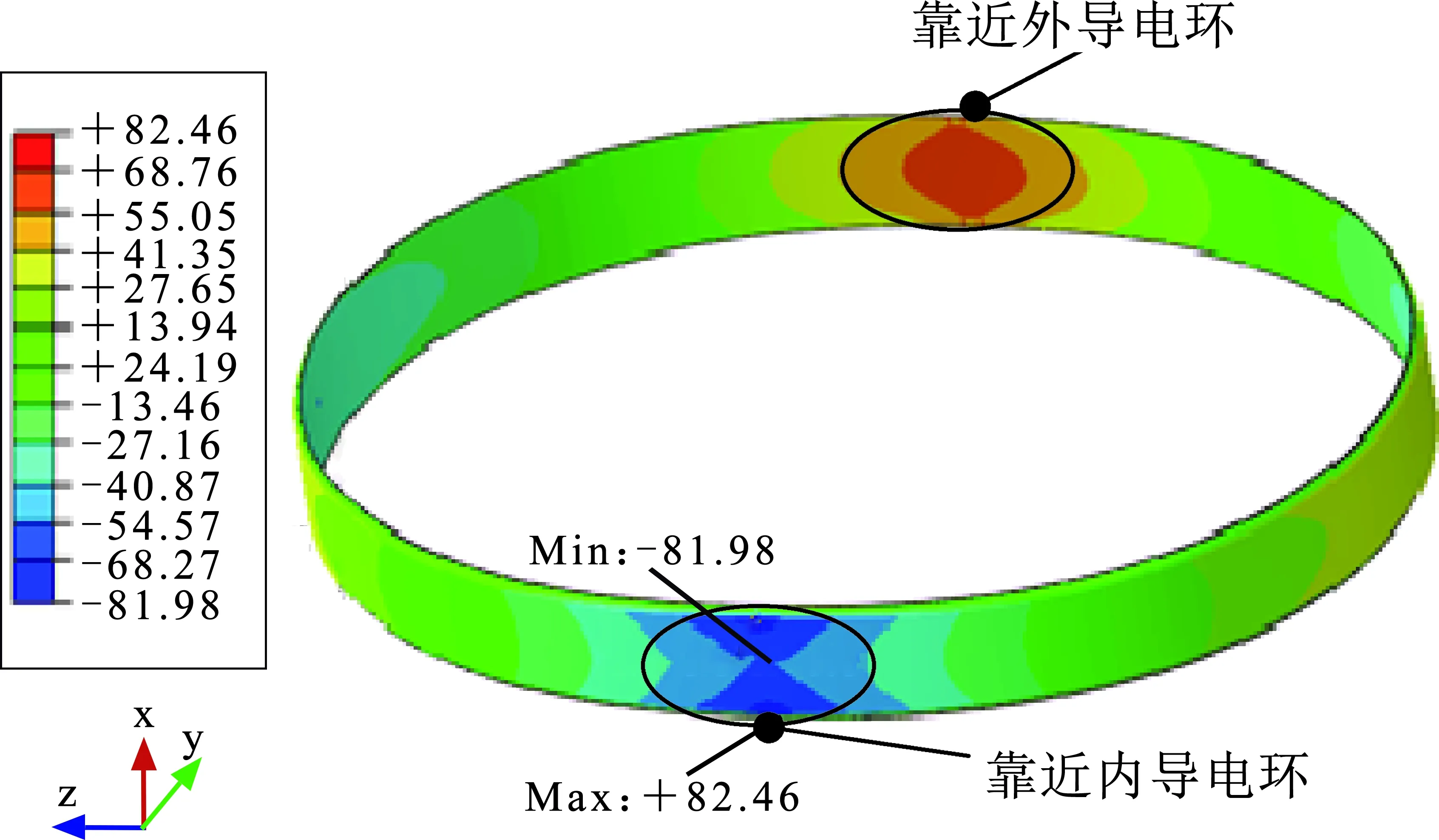

柔性环变形的不对称性导致靠近内导电环的接触区域和靠近外导电环的接触区域的应力状态略有差别,柔性环整体应力分布如图14所示。靠近内导电环的应力略大,最大值约为82 MPa。靠近外导电环的接触应力略小,最大值约为64 MPa。

图14 柔性整体环应力分布图Fig.14 Stress distribution of flexible ring

结合理论计算结果,在柔性环的工作过程中,最大应力理论值和FEM仿真结果均小于87.1 MPa,而铍青铜材料循环寿命为108转所对应的应力200 MPa,故从理论和FEM仿真分析,柔性环能够实现108转工作寿命。

滚环的寿命指的是内导电环的转动圈数。根据式(1)~(2),可得柔性环的自转速度与内导电环的转动速度的关系,在柔性环108转动寿命下,内导电环的转动圈数为1.4×107转,即滚环的寿命。

低轨空间太阳翼驱动机构转速小于0.1 r/min,一般每年的转动次数小于104转,低轨长寿命需求一般为15年,即要求驱动机构寿命在105转左右,根据前述理论及FEM仿真分析可知,该大功率滚环的寿命远大于105转,能够满足空间驱动机构长寿命电传输需求。

3 试验验证

根据滚环摩擦副的理论计算和仿真分析,研制出一台空间大功率滚环样机,如图15所示。图1所示的结构为1个环路,样机共包含3 个环路,各环路进行30 A电流和100 V电压的加电处理,跑合速度为20 r/min,整个跑合试验进行了1.5×105转。

图15 大功率滚环实物样机Fig.15 Prototype of high-power rolling ring

在整个跑合试验中,对各环路接触电阻进行测试,各环路在不同跑合阶段的接触电阻变化曲线如图16所示。

图16 样机环路的接触电阻变化曲线Fig.16 Curves of electrical contact resistance variation

在整个跑合周期中,包括大气和真空环境考核,虽然样机在跑合初期、10万转和15万转3个阶段的环路接触电阻呈上升趋势,但各环路接触电阻最大值小于1 mΩ,接触电阻波动值小于0.6 mΩ,传输功率为3 kW,满足空间驱动机构的大功率电传输需求;在跑合至1.5×105转时,滚环仍表现出优异的接触电性能,各环路在测试周期中均无断点,满足空间驱动机构的长寿命电传输需求。

通过跑合试验,所研制的样机能够实现大功率长寿命电传输,验证了空间大功率长寿命滚环摩擦副设计的可行性。

4 结束语

本文通过对空间大功率长寿命滚环摩擦副设计和分析,以及样机试验研究,结论如下:

(1)根据设计的滚环摩擦副结构所研制的样机,在试验中运行平稳可靠,关键性能指标优异,验证了滚环摩擦副纯滚动的运动学模型的正确性和运动自适应性设计的合理性。

(2)所研制的滚环单环能够传输3 kW的大功率。与柱式滑环的单环接触电阻约20 mΩ比较,寿命末期单环的接触电阻仍小于1 mΩ,大功率传输效率更高;样机在跑合周期内单环接触电阻波动值小于0.6 mΩ,能够实现高品质的信号传输。

(3)该滚环在空间大功率长寿命电传输性能上优于传统柱式滑环,能为传统滑环当前面临的瓶颈问题的解决提供新的思路。试验表明了本设计能够满足航天器低轨15年的大功率长寿命高可靠电传输需求。

与目前应用广泛的滑环相比,所研制的滚环样机具有优异的接触电性能、更大的传输功率和更长电传输寿命,如经过相关力学试验及可靠性验证,可用于空间大功率长寿命电传输。本文所建立的滚环摩擦副运动学模型,保证了摩擦副各部件的纯滚动和柔性环运动的自适应性,为滚环的工程化研制提供了参考。