以传递率评价悬置系统隔振性能的合理性浅析

张永康,廖武,李龙晶,王方,柴康杰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

对于乘用车NVH性能而言,经常将悬置后测点(车身侧)振动加速度与悬置前测点(发动机侧)振动加速度的比值定义为悬置系统传递率[1];而标准的传递率概念实际上包括两类:一类是积极隔振,即用隔振器将振动着的机器与地基隔离开,对应的是力的传递率;另一类是消极隔振,即将需要保护的设备用隔振器与振动着的地基隔离开,对应位移的传递率[2]。

本文通过对隔振理论进行分析,并结合台架试验数据,论证以悬置后振动加速度/悬置前振动加速度所定义的悬置系统传递率作为悬置系统隔振性能评价指标是否合理。

1 乘用车悬置系统隔振模型建立及分析

车辆怠速时,发动机的振动隔离相当于积极隔振,即将振源发动机隔离,减小传递到车身上的力。以单自由度振动系统为例,用传递率来评价隔振效果,其模型如图所示[3]:

图1 单自由度振动模型

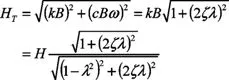

其中H为激励力的幅值,HT为隔振后传递到地基上的力的幅值。激励力,即标准的传递率概念是力的比值(对应被动隔振是位移的比值)。此系统的受迫振动方程为:

此时,振源通过弹簧、阻尼器传递到地基上的动压力为:

式中F和R是频率相同,相位相差90°的简谐力。根据同频率振动合成的结果,得到传递到地基的动压力的最大值:

故传递率:

将传递率与频率比和阻尼比的关系汇成曲线如下:

图2 传递率-频率比-阻尼比关系曲线

由此曲线可知,只要使频率比足够大,力的传递率就可以足够小;而这在激励力频率不变的前提下,可以通过降低振动系统固有频率来提高频率比,对应悬置系统来说就是降低悬置刚度。因此标准的传递率受悬置刚度的控制,可以反应出悬置系统的减振性能;当然此性能也要与诸如耐久性、支撑性等其他一些性能相平衡。

但是,对于悬置后振动加速度/悬置前振动加速度所定义的悬置系统传递率,情况则是完全不同的。在发动机激励下处于受迫振动的发动机-悬置振动系统中[4],发动机侧(悬置前)的振动位移为:

其中B0为激励力的幅值与刚度的比值。由该公式可知,在发动机激励一定的情况下,发动机侧(悬置前)的振动量取决于悬置刚度,对比位移、速度、加速度都是如此。而车身侧(悬置后)的振动量,则取决于传递到车身上悬置安装点的力和车身上悬置安装点的原点动刚度。因此如果将悬置后振动加速度/悬置前振动加速度认为是悬置系统传递率的话,实际上还包含了车身的响应在内,不单是悬置系统能决定的,也不能看作是悬置系统的隔振性能指标。例如,如果车身刚度非常大,则不论悬置传递过来的激励力有多大,车身的响应都会很小;相反,在发动机激励一定时,发动机侧(悬置前)的振动量才由悬置系统控制。而像一般所说的,因发动机侧的振动量很大而车身侧的振动量很小就认为悬置系统减振效果好是错误的认识。

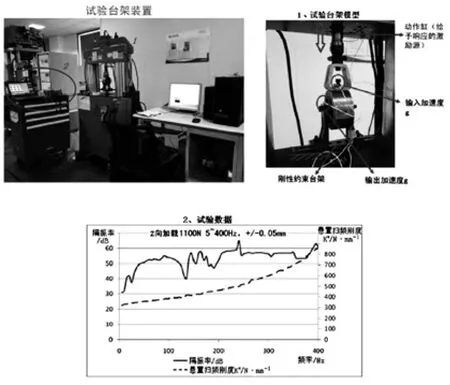

2 台架试验验证

基于以上分析,进一步采取台架试验进行验证。试验样件为某乘用车左悬置,该悬置在整车上测得Z向传递率为14.3%,而在台架试验中,各频段隔振率在30dB到60dB之间,相当于传递率仅0.1%~3%。这充分说明了悬置后测点的刚度对传递率的影响非常大,当悬置后的车身用刚度很大的夹具代替后,传递率就大大降低了。

图3 台架试验模型及数据

3 结论

综上所述,在整车模型中,发动机-悬置振动系统是在发动机激励下处于受迫振动的。因此,悬置系统的设计需考虑的是:从系统角度来说,要在一定布置空间下,通过优化悬置布置位置、刚度及角度参数,使发动机-悬置振动系统模态(即动力总成刚体模态)避开发动机激励频率;从零部件角度来说,要通过选择零部件材料、优化零部件结构,使悬置系统中支架类零部件模态避开发动机激励频率。即,悬置系统在NVH性能方面的评价指标应为动力总成的刚体模态和各零部件的模态。

而悬置系统传递率(悬置后振动加速度/悬置前振动加速度)涉及发动机、车身等诸多部件,不单是悬置系统所能控制的,以此作为设计目标超出了悬置系统的能力范围,评价指标是不合理的。