齿轮齿条式转向器齿条力测试方法研究

苏桥,陈浩,夏恩平,张文龙

(东风小康汽车有限公司,重庆 402247)

前言

齿轮齿条式转向器[1]在乘用车上的应用比例非常高,汽车设计开发前期,主要根据汽车轴荷、主销内倾角等一系列参数,采用理论计算的方式对转向齿条力进行计算,在产品试制完成后需要对实车进行测试和验证,以评估设计开发前期数据的合理性,为EPS选型优化、标定等环节提供数据支撑,提高转向系统性能[2]和可靠性,同时通过对不同车型的齿条力测试,可建立齿条力数据库,为后续车型设计开发提供参考。

本文重点研究在同一试验车辆上采用应变计和力传感器两种方法对齿条力进行测试,并对二者测量结果进行对比分析,总结测试过程中的各项优缺点,以便后续根据不同具体情况选择合适的测试方法。

1 测试原理

1.1 应变测量法

转向横拉杆多为金属圆柱状,在受到拉力或压力时,横拉杆在轴向产生微小变形,此变形量可以通过应变片[3]进行测试,应变表达公式为:

式中:l为横拉杆原长,△l为变形量,ε为微应变。

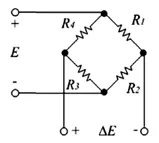

在实际测试中应变片电阻的变化是相当小的,不容易精确测量到电阻的变化值,但是电阻变化所引起的电压变化却较为明显。惠斯通电桥[4]可用于测量由应变片电阻变化引起的电压变化输出,应变片电桥是一种简单的惠斯通电桥,如图1所示:

图1 惠斯通电桥示意图Figure 1 Diagram of Wheastone Bridge

图中R1、R2、R3、R4为桥臂电阻,E为电桥激励电压,△E为电桥输出电压。对于等臂电桥来说,即R1=R2=R3=R4,可得出:

如果四个桥臂电阻都是应变片,其灵敏度系数K均相同,又由于,可将公式(2)改写为:

式中:ε1、ε2、ε3、ε4分别为图中四个电阻应变片所测量的应变值。

令惠斯通电桥读数应变为εd:

转向横拉杆在车轮左右转动过程中受轴向拉伸作用,本文采用“T”型应变片粘贴在转向横拉杆上,搭建惠斯通电桥,用于测量转向横拉杆受轴向拉伸时产生的应变值,其示意图如图2所示。

图2 “T”型应变片粘贴示意图Figure 2 Diagram of"T"type strain gauge pasted

其中R1、R3为工作应变,R2、R4为温度补偿应变,F为轴向作用力。令轴向作用力F对横拉杆产生的应变为εF、环境温度变化产生的应变为εt,各桥臂应变为:

式中:μ为横拉杆材料泊松比。

将式(5)、式(6)代入公式(4)即可得转向横拉杆在轴向作用力F的作用下产生的应变εF为:

根据上述原理,可以标定出横拉杆力与横拉杆应变的数学关系,再通过测量横拉杆应变,进而求出横拉杆力。

1.2 力传感器测量法

由于力传感器可以直接测量样件受力变化,因此可以直接安装在一些结构相对简单的部件上测量其受力情况。根据转向横拉杆结构特点和实际工作空间,可分别在样车左、右转向横拉杆上安装力传感器,安装方式为:将横拉杆适当位置切断,将力传感器刚性连接到拉杆结构中,如图3所示。安装完成后须确保横拉杆装配到样车上后转向功能正常,且尽可能不改变拉杆的受力状况,并避免与其他部件干涉。测试时同时测量两个力传感器的受力情况,最后根据齿条力与左、右转向横拉杆力的矢量关系,可以准确计算出齿条力。

图3 力传感器安装示意图Figure3 Diagram of force sensor installation

2 测试过程

2.1 应变测量法

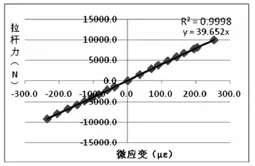

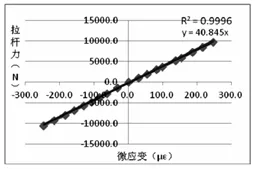

按图2示意图在左右两侧转向横拉杆表面镜像安装4对“T”型应变片,结合图1连接应变片引线,搭建惠斯通电桥。在拉压试验机上对转向横拉杆进行应力应变标定,应变标定的方向为:拉伸为正值,压缩为负值,得到横拉杆应变与横拉杆力的关系曲线及数学公式,如图4、图5所示。

图4 左侧横拉杆应力标定曲线Figure4 Stress calibration curve of left steering tie-rod

图5 右侧横拉杆应力标定曲线Figure5 Stress calibration curve of right steering tie-rod

将标定后的转向横拉杆安装在试验样车上,测试并调整车轮定位参数,检查并调整定位参数,使之满足样车试验要求。

2.2 力传感器测量法

对样车左、右转向横拉杆进行改制,将力传感器刚性连接到转向横拉杆的中间,并将已改制的转向横拉杆安装在试验样车上,测试并调整车轮定位参数,使之满足样车试验要求。测试时直接获取左、右转向横拉杆上力传感器的受力值。

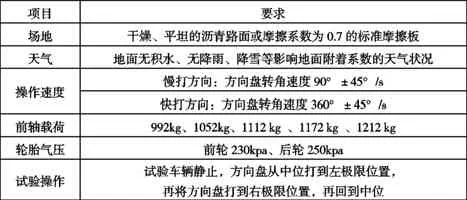

2.3 制定试验工况

根据某试验车辆实际情况制定如表1所示的测试工况。

表1 测试工况Table1 Test condition

根据表1测试工况,分别通过应变法和力传感器测试法完成不同载荷、不同方向盘转角速度的试验测试,记录各工况测试数据,各工况测试次数不少于3次。

2.4 测试设备和各采集通道信息

将测力方向盘、T型应变片或拉压力传感器接入eDAQ数采系统,测试设备和各采集通道信息如表2所示。

表2 测试设备及通道信息Table 2 Information of Test Channel and equipment

3 测试结果

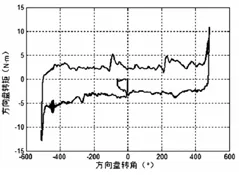

图6 方向盘转角-齿条力曲线Figure6 Steering angle-rack force curve

结合横拉杆应力应变标定数学关系与试验采集数据,计算出左右两侧横拉杆力,而齿条力近似等于左右两侧横拉杆力的矢量和,至此,可完成齿条力的计算。绘制出方向盘转角-齿条力曲线、方向盘转角-转矩曲线,如图6、图7所示[5],以前轴载荷992kg,慢打方向为例,并通过方向盘转角-齿条力曲线观察左转、右转过程中齿条力的对称性。

图7 方向盘转角-转矩曲线Figure7 Steering angle-torque curve

图6、图7为完成表1中一次试验操作的数据曲线。分析上图可得,当方向盘静止在中位时,齿条力、方向盘转矩为零;按表1工况,开始左打方向,随着方向盘转角增大,齿条力、方向盘转矩逐渐增大,直至方向盘转动到左极限位置时,齿条力、方向盘转矩出现一个极值;随即方向盘开始从左极限位置转动到右极限位置,并在右极限位置时齿条力、方向盘转矩出现第二个极值;方向盘回到中位,齿条力、方向盘转矩回到零值。

4 齿条力最大值修正

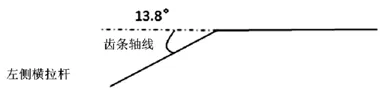

在EPS标定过程中,需要知道各工况下的齿条力最大值[7],即方向盘在左极限位置或右极限位置时对应的齿条力。图6所示的齿条力是根据左右两侧转向横拉杆所受的拉压力矢量和计算而来,但是在实车转向过程中,转向横拉杆与齿条轴线存在空间夹角,所以需要对齿条力进行修正。方向盘在左极限位置时,试验样车左侧转向横拉杆与齿条轴线的空间夹角如图8、图9所示。

图8 左侧横拉杆与齿条轴线正视图Figure8 Forward view of left steering tie-rod and rack axis

图9 左侧横拉杆与齿条轴线俯视图Figure 9 Vertical view of left steering tie-rod and rack axis

根据两者几何关系,可计算出左侧转向横拉杆所受的拉压力在齿条轴线上投影比例系数k1:

同理,根据右侧转向横拉杆与齿条轴线的空间几何关系,求出右侧比例系数k2:

根据上述分析,可以得出方向盘左极限位置时的齿条力极值Fmax与左侧横拉杆力Flmax、右侧横拉杆力Frmax的数学关系:

由此可计算出方向盘左极限位置时齿条力的极值。

同理,可计算出方向盘右极限位置时齿条力的极值。该转向器最大齿条力取二者绝对值中的较大者。根据表1中前轴载荷的要求统计出各工况下的齿条力最大值,慢打方向最大齿条力数据如表3,快打方向最大齿条力数据表4所示。

表3 慢打方向最大齿条力Table3 Maximum rack force during steering slow

表4 快打方向最大齿条力Table 4 Maximum rack force during steering fast

由表3、表4可得:1)无论是慢打方向还是快打方向,在方向盘转动速度相同的情况下,齿条力最大值随着前轴载荷增大而增大;2)在相同前轴载荷下,快打方向最大齿条力大于慢打方向最大齿条力;3)对比应变测量与力传感器测试两种齿条力测量方法测得的齿条力,二者测得的力值大小较为接近,误差率均未超过2%,可反应出测试结果的准确性。

5 结论

由以上可知,本文所采用的两种测试方法及数据处理具有可操作性,测试结果合理,符合实车方向盘转动过程中转向器齿条力的变化规律。同时通过试验也能清晰的看出两种测试方法的优缺点,应变测量法:不改变转向横拉杆原始结构及受力状态,试验成本低,但应变标定和数据处理较为繁琐;力传感器测量法:需要对转向拉杆进行改制,安装传感器后将不同程度地改变转向横拉杆原始状态及受力情况,且需要与转向拉杆匹配的力传感器,试验成本高,但试验数据处理相对简单。实际测试中可根据试验设备选择合适的方式进行。

下一步工作将从以下方面开展:增加测试工况,如考虑汽车试验场、车辆用户实际典型道路动态测试,为新车型开发、EPS标定提供更为全面的齿条力数据。