FSAE方程式赛车制动系统设计

贺焕利,李亮

(湖北汽车工业学院 汽车动力传动与电子控制湖北省重点实验室,湖北 十堰 442002)

引言

由美国车辆工程师学会于1979年开办的FSAE(Formula SAE)国际学生方程式赛车,在国际上被视为是“学界的F1方程式赛车”[1]。近几年,FSAE赛场上车队无论是数量还是质量都在快速提升,随着竞争日趋激烈,比赛规则日趋完善,同时对FSAE赛车的性能要求也日趋严格。制动系统作为赛车的安全装置,重要性不言而喻,对制动系统的设计要求不仅要满足赛事规则,在紧张激烈的比赛中,保证赛车制动系统的结构可靠、性能稳定,而且应符合人机工程及轻量化的要求,这无疑对制赛车动系统的设计者提出更高的要求。本文依托湖北汽车工业学院东风 HUAT车队HUAT E12方程赛车研发项目,设计开发了一款结构安全可靠、性能稳定且符合人机工程的赛车制动系统。

1 赛车制动系统设计方案

《中国大学生方程式汽车大赛规则》中对制动性能有明确规定,考虑到FSAE方程式赛车对轻量化、人机工程等方面的设计要求,选择了立式主缸布置形式。立式主缸的主要优势在于可以设计更大的踏板传力比,将车手施加在踏板上的力进行放大。目前,方程式赛车中常见的立式主缸品牌有三个,即 tilton、AP Racing和卡瑞森,出于经济性考虑,本次设计选用卡瑞森的立式主缸。

制动盘的安装选用浮动连接,赛车制动盘在制动时,一般负载较大,制动时产生大量热能,当制动盘受力不均时,容易导致制动盘产生形变、动力不稳定,降低赛车的操控性能。选用浮动盘的结构,则可以通过轴向和径向的轻微移动,在一定程度上缓解制动盘的变形,保证制动稳定性,也能使制动盘两侧的摩擦片磨损更均匀。

管路的布置,采用H型双回路布置。这种布置方便调节前后轮的制动力,既可以达到规则要求的四轮同时抱死,配合左右管路等长的布置,也能保证制动不跑偏,还能根据赛道的情况,在一定范围内对制动分配比进行调节,提升赛车的操控性。

赛车的前卡钳选择后置。当载荷向前转移时,前轮载荷较大,产生大量热能,选用后置有利于散热,在制动开始瞬间,车轮受到的向上的力也能和前轮突然增加的载荷部分抵消,降低车轮附着力突变对制动的影响。后轴卡钳选择前置,制动时载荷前移,导致后轮载荷小,热量相对较少,散热要求相对较低,也能有效保证后轮制动温度不会过低。在制动开始瞬间,车轮受到的向下的力也能和后轮突然减少的载荷部分抵消,使后轮制动力更线性,提升车辆的性能。而且前卡钳后置、后卡钳前置,都更接近质心位置,有利于赛车前后轴荷的分配。

2 制动系统关键部件设计

2.1 制动过程受力分析

赛车制动时,赛车受力图如图1所示:

图1 赛车受力简图

根据汽车理论知识,分别对赛车的前、后轮接地点取矩,可以得到:

式中,FN1:地面对前轮的法向反作用力;FN2:地面对后轮的法向反作用力;G:赛车的重力;L:赛车轴距;a:赛车质心至前轴轴线的距离;b:赛车质心至后轴轴线的距离;hg:赛车质心高度;φ:附着系数。制动时,车轮受力如图2所示,Fb:地面制动力;Tu:车轮制动器的摩擦片与制动盘相对滑转时的摩擦力矩;Fu:制动器制动力;r:车轮滚动半径。

图2 车轮的受力简图

在车轮周缘产生的、用于克服制动器摩擦力矩所需要的力称为制动器制动力,用Fu表示。

最大地面制动力:

前、后轴制动力分配关系如下:

式中,β:制动力分配系数;Fu1:前轴的制动器的制动力;Fu2:后轴制动器的制动力。在车轮抱死前,车轮对轴的力矩和摩擦片与制动盘产生的摩擦力矩是平衡的,由此可得:

式中,r1:制动盘的有效摩擦半径,一般为轮辋的70%-79%;μ:摩擦片与制动之间的摩擦系数;F钳:卡钳对制动盘的夹紧力,摩擦片与制动盘之间的摩擦系数一般在0.35~0.45。卡钳对制动盘的夹紧力为:

式中,A:卡钳的活塞面积;n:卡钳的活塞数量。

2.2 匹配分析

2.2.1 主缸尺寸计算

主缸工作容积为:

式中,d0:制动主缸的直径;δ0:主缸活塞在完全制动时的行程,一般取δ0=(0.8~1.2)d0。

2.2.2 卡钳尺寸计算

制动卡钳的工作容积为:

式中,δ:卡钳活塞完全制动时的行程;d:卡钳活塞的直径。制动时,制动管路在压力作用下会有一定的膨胀,不同管路膨胀系数不同,方程式赛车使用的管路,一般取1.1,封闭管路中,压力处处相等。因此,以前轴为例,可以得到主缸与卡钳的容积为:

管路压力为:

式中,F:完全制动时制动踏板力,一般取值不超过500N,取值过大,会使制动踏板沉重,取值过小,容易出现车轮抱死,不利于车手驾驶;A1:与前轴卡钳相连的主缸的活塞面积;k1:制动踏板的杠杆比;k2:平衡杆将踏板力分给前主缸的百分比。

联立式(3)、(4)、(5)、(6),则可得:

式中,F、δ0、n、δ和P确定后,通过上式计算出卡钳活塞直径d,进而计算出与前卡钳相连主缸活塞的尺寸。同理,可计算出后轴的卡钳和主缸的尺寸。

2.3 制动距离的计算

赛车在硬质沥青路面上制动时有三种情况:

1)当φ<φ0时,最大减速度为:

2)当φ>φ0时,最大减速度为:

3)当φ=φ0时,最大减速度为:

式中,φ0:同步附着系数;φ:附着系数。

图3 制动过程

赛车制动距离可由下式计算:

其中,τ2':制动响应时间;τ2'':制动减速度上升时间;τ4:制动释放时间;v:制动初速度。如图3所示,b点以前称之为车手反应时间,一般为0.3~1.0s,b到c为制动响应时间,由于赛车的制动设计的较为灵敏,这里取0.1s,c点到e点称之为制动力增长阶段,由于赛车的制动行程设计较短,灵敏度高,所以取 0.2s,则τ2'+τ2''/2=0.2s;f到g一般为0.2~1.0s,本文取 0.2s。

2.4 制动效率计算

前、后轴的利用附着系数分

式中,Fxb1:赛车前轴的地面制动力;Fxb2:赛车后轴的地面制动力;z:制动强度。由式(9)和(10)可得前、后轴制动效率分别为:

式中,Ef:赛车前轴制动效率;Er:赛车后轴制动效率。

3 制动系统优化设计

3.1 系统优化约束条件

在赛车制动的过程中,如果后轮比前轮先抱死,容易发生后轴侧滑,导致赛车失去控制。为了尽量避免赛车出现危险工况,取φr≤φ≤φf。将式(11)和(12)代入其中,可得制动力分配比的极限关系为:

式中,z:整车应达到的最小制动强度。由于方程式赛车使用的是热熔胎,最大附着系数可以达到1.4,根据式(13)可以初步确定在0.2(湿滑路面)≤φ≤1.4(干燥路面)的条件下,制动力分配比允许范围的表达式。

确定目标函数和约束条件:当附着系数φ在0.2~1.4时,应该尽可能的靠近临界附着系数,因为这时地面和车轮的附着能力利用最为充分,制动分配系数也达到最佳值。由于赛车本身的质量很轻,且赛车只乘坐车手一人,车手的体重也相差较小,因此在任何项目中,赛车质量和重心位置变化都非常小,可以视赛车的质量G和质心高度hg都是恒定不变的。所以,在这里只对赛车满载工况进行分析。根据赛车满载时前、后轴实际利用附着系数,使实际值与理想值差值的平方和最小,建立目标函数为:

由式(9)和(10)得到φf、φr与β的关系,代入式(14)得目标函数为:

对于制动强度,联合国欧洲经济委员会汽车法规(ECE)中有要求。但是,该法规适用于民用汽车,是通用标准。本文中所研究的大学生方程式赛车,在结构、质量、使用的轮胎的附着系数、驾驶路况和使用工况都与民用车有所不同。这里的计算,参考ECE法规的规定,做适当调整。由于所设计的方程式赛车为单人驾驶,与M1类车辆更为接近,所以参考M1类车辆的标准,给出约束条件如下:

1)如果制动强度在 z=0.1~1.12(由 z≥0.1+0.85(φ-0.2)得到)范围内时,曲线φf应该在曲线φr的上方,并且前、后轴利用附着系数都应该满足φf,φr≤(z+0.07)/0.85。

2)如果制动强度在z=0.3~0.45范围内时,曲线φf应该在曲线φr的上方;如果曲线φr没有超过直线φ=z+0.05的条件下,曲线φr可以在曲线φf的上方。但是考虑到赛车在赛道上的速度较高,出于安全考虑,在设计中不允许后轮比前轮先抱死。 因此,数学约束条件为:

将φf和φr换为与设计变量β有关的函数,得:

式中,hg:赛车质心高度; L:赛车的轴距(即前轴轴线至后轴轴线的水平距离)。

3.2 仿真模型

整车主要参数见表1。

表1 HUAT E12号赛车参数

图4 函数关系图

参数优化完成后,会得到F(β)min的结果(如图4所示),图中方差最小处,对应的横坐标是该函数求最优解时的初始值为0.65,将该初始值代入目标函数,即可求出在约束条件下的最优制动力分配系数β=0.632,赛车的同步附着系数φ0=0.826。

系统仿真模型如图5所示。

图5 系统仿真模型

4 仿真结果分析

仿真结果显示β线和满载I曲线相交于A点,如图6所示,此时的附着系数(即同步附着系数)φ0=0.826,其所对应的制动减速度称为临界减速度。

图6 HUAT E12号赛车的β线和I曲线

当z=0.826时,前、后轴利用附着系数均为0.826,图7所示。即无任何车轮抱死所要求的地面附着系数为0.826。

图7 利用附着系数与制动强度的关系

HUAT E12号赛车在制动力分配系数β=0.632时,制动效率与附着系数的关系(如图8所示),前轴的制动效率在φ=0.826之前,呈上升趋势,φ=0.826时,前、后轴的制动效率都为100%,此时,四轮都达到附着极限,即将抱死。φ>0.826时,后轴附着系数从100%开始降低,当利用附着系数达到1.3时,后轴制动效率为75%,此时,制动减速度不是1.3g,而只有1.3×75%=0.975g,为最大减速度。利用附着系数达到最大值时,Er=68%。

图8 制动效率与附着系数关系图

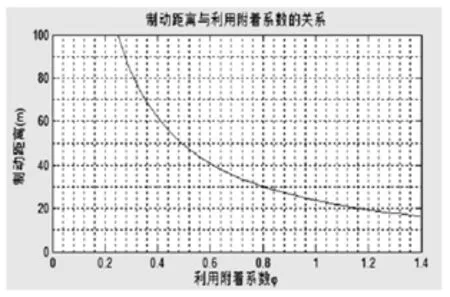

HUAT E12号赛车在初速度为100km/h时,制动距离与利用附着系数之间的关系,如图9所示,当利用附着系数小于0.48时,制动距离超过100m,当其从0.48开始逐渐增大时,制动距离逐渐缩短,而且缩短的趋势由快到慢,当利用附着系数达到最大值1.4时,制动距离仅有29.7m。因此,当赛车在直线加速尾端减速制动到30km/h左右时,制动距离将小于30m,制动距离在赛道尾端的减速区域内。因此,满足使用要求。

图9 制动距离与利用附着系数的关系(100km/h)

HUAT E12号赛车在初速度为70km/h时,制动距离与利用附着系数之间的关系(如图10所示),利用附着系数小于0.24时,制动距离在100m以上,大于0.24时,制动距离随着附着系数的增长快速缩减,利用附着系数达到1.0左右时,缩减速度趋于平缓,当利用附着系数达到最大值1.4时,制动距离缩减到了16.3m。

FSAE方程式赛车在高速避障和耐久测试这两个项目中,赛车的平均速度一般在70km/h左右,从分析结果来看,干燥的赛道环境下制动距离在16.3~21.8m。赛车在高速避障和耐久测试中,从小直道加速后,从70km/h减速到30km/h时,制动距离小于10m,制动效果满足车手使用需求。

图10 制动距离与利用附着系数的关系(70km/h)

5 结论

通过本次研究:得到制动力分配系数β=0.632,同步附着系数φ0=0.826;设计参数为:制动主缸(缸径16mm)、制动卡钳(缸径32mm和28mm),制动盘(四个铆钉连接的浮动盘、直径分别为192mm和182mm);仿真结果显示路面干燥的情况下,初速度100km/h时,制动距离为30.83m。赛车上安装了制动平衡杆(制动力分配装置),能实现赛车的制动力分配系数可调,达到四轮同时抱死的要求。经过实车验证,本设计方案满足大赛要求,研究成果对FSAE赛车的设计、制造及调校有一定的指导意义。