废水中N,N-二甲基乙酰胺回收技术的研究进展

秦 磊,胡汉君,陈 亮,漆志文,宗弘元

(1.中国石化 上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海 201208;2.华东理工大学化工学院 化学工程联合国家重点实验室,上海 200237;3.华东理工大学 化工学院上海市多相结构材料化工重点实验室,上海 200237)

N,N-二甲基乙酰胺(DMAC)是一种重要的化工原料,能与水、酮、酯、醚和芳烃等有机溶剂互溶,毒性低[1],具有优良的化学特性和相对的热稳定性[2-3],在纺丝、医药、农药生产[4]和涂料行业等领域有着广泛的用途,且随着聚酰亚胺和聚氨酯等产业的飞速发展,DMAC的市场潜能被进一步激发[5-6]。但DMAC的大量使用也会给环境和生态带来压力,特别是对DMAC废水的处理。作为一种高效率、高价值的工业溶剂,其废水如不处理直接排放,不仅会污染环境,更会造成溶剂资源的大量浪费。因此,有必要对废水中的DMAC进行回收。

现有的DMAC回收标准存在一定的差异,如涂料行业,只需要将DMAC从乳液颗粒中分离即可。而在医药和农药领域,反应体系大多是对水敏感的,需要控制DMAC回收液中的水含量,往往需要低于1 000 mg/L。回收标准最严格的是纺丝纤维中DMAC废水的回用,除对DMAC产品纯度要求在99.9%(w)以上外,对含水量、酸值、电导率、pH值都有严格的要求,其中,含水量需要低于400 mg/L,给回用带来极大的困难。现有的DMAC废水回收技术主要包括精馏技术、萃取-精馏技术和一些其他技术方法[7]。

本文结合现有技术,对废水中的DMAC回收技术进行了综述,重点分析了精馏回收技术和萃取-精馏回收技术,并对常用的萃取剂及复合萃取剂进行了分析。

1 精馏技术

1.1 汽-液平衡测试

精馏技术是化工分离中最为成熟的工艺单元之一,通过精馏可获得高纯度的有机化合物。在DMAC废水体系中,由于DMAC和水的沸点差异较大,且没有共沸体系存在,因此采用常规的精馏方法在理论上可获得纯净的DMAC产品。

为进一步验证DMAC-水体系的可分离性并收集热力学基础数据,许多研究者从汽-液相平衡数据测试入手,进行了深入的研究,邢海燕等[8-9]采用循环法测定了常压下DMAC-水二元体系的汽-液平衡实验数据,并进行了热力学一致性效验,其中,邢海燕等[8]对Wilson和NRTL活度系数方程进行回归,获得了二元交互作用参数,为精馏法分离DMAC和水提供了热力学参数。季伟[10]则利用改进的Ellis汽-液平衡釜测定了35 kPa压力下的DMAC-水二元汽-液相平衡数据,同时关联了实验数据,证明了Van Laar和Wilson活度系数方程都适用于上述体系。

1.2 普通精馏技术

普通精馏技术是一种成熟的DMAC废水回收工艺方法,在许多公司都有实际的运用。该工艺方法不仅可以保证DMAC产品的质量,而且节约了时间成本,是一种切实可行的回收工艺。刘明晶[9]以间歇精馏为基础采用先恒定馏出液组成、后固定回流比的精馏方式,研究了回流比、操作压力等对分离过程的影响。季伟[10]则以某药厂产生的低浓度DMAC医药废水为研究对象,在减压条件下,分别对脱水、粗分和精制三个单元进行设计,最终获得纯度大于99%(w)的DMAC产品。张弘[11]针对腈纶湿法两步法生产过程中所产生的大量DMAC废水进行系统回收再利用,研究了四效精馏工艺方法,特别对第一效的蒸气用量、压力、回流比进行了模拟和优化,对实际生产工艺有一定的指导。

1.3 热耦合精馏技术

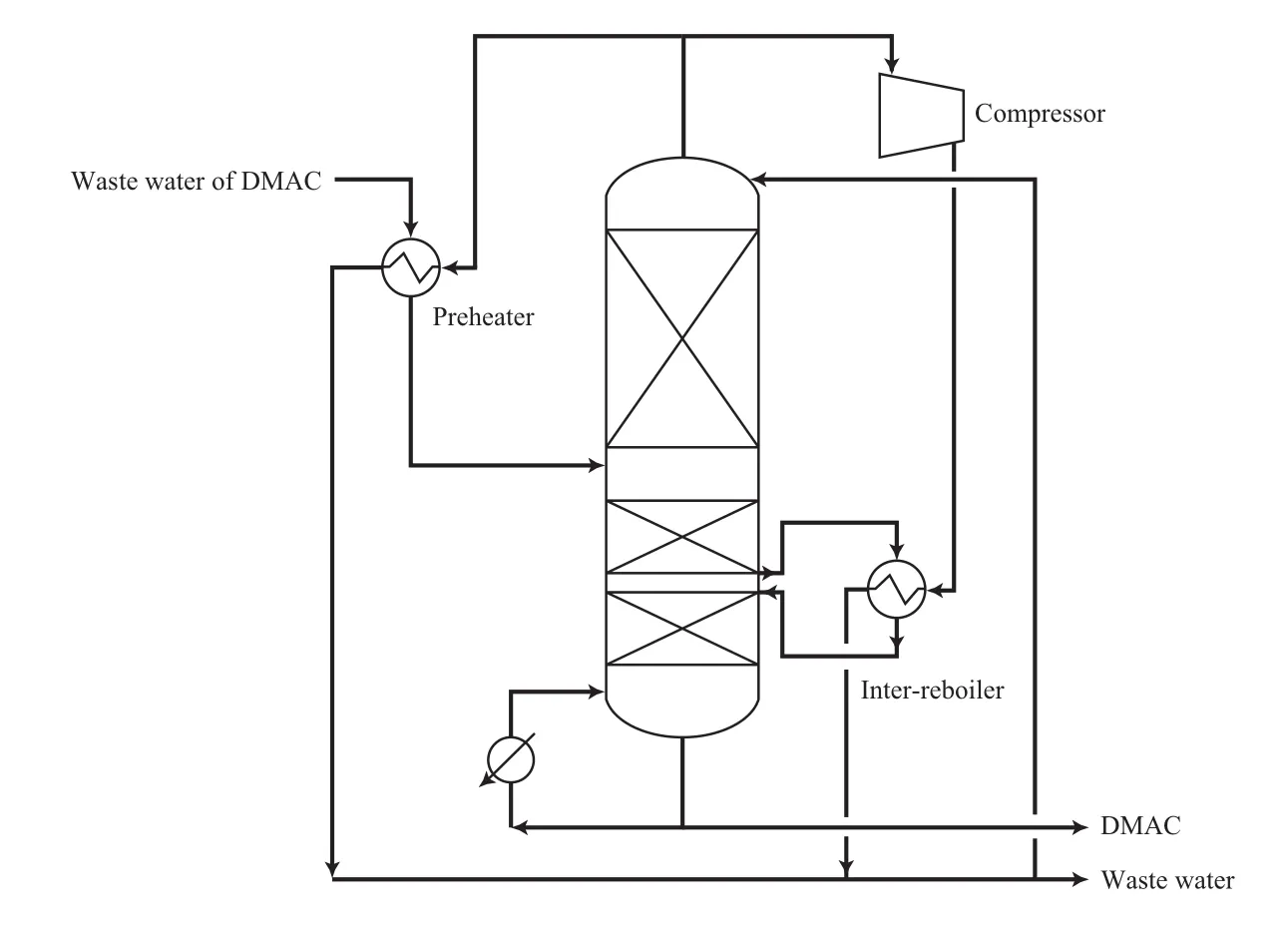

纺丝和制药等行业所产生的废溶剂中DMAC的浓度一般都较低,有些甚至低于10%(w),使得普通的精馏或蒸馏操作都需要将大量高比热容的水从塔顶蒸出,过程的能耗高。为进一步综合利用过程热能,降低工艺能耗,研究者们提出了许多行之有效的热耦合精馏方法[10-11]。杨德明等[12]提出了差压热耦合回收废水中DMAC的方法。所谓差压热耦合技术是一种有效的节能技术,即通过使用前面常压塔塔顶的蒸气潜热来加热后面负压塔塔釜的再沸器,进行热量的耦合,从而达到降低精馏过程能耗的目的。以此技术为基础,高晓新等[13]采用Aspen Plus中严格计算模块(RADFRAC)和Wilson热力学计算模型提出了顺流双效、三效和四效精馏回收DMAC工艺流程,并使用Matlab进行经济评估,研究结果表明,效数越高,过程的能耗越低。高晓新等[14]还提出了一种将中间再沸器技术和机械式蒸气再压缩(MVR)热泵精馏技术耦合在一起的中间再沸式热泵精馏技术,工艺流程见图1。其中,中间再沸器的增加将减少塔釜再沸器高品质的热量消耗,而塔顶出来的蒸气通过压缩机的作用可以提升塔顶蒸气品位,从而用于中间再沸器的加热。研究表明,此技术可大幅降低能量消耗,相比于常规精馏,可节能约85.9%。

此外,Gao等[15]还将多效精馏技术与MVR热泵技术整合,提出了双效精馏与双MVR热泵的回收工艺方法,并与双效精馏技术、MVR热泵技术和纯精馏技术进行了比较。通过比较发现,带有双热泵的双效精馏方法相对于纯精馏方法可降低约78.5%的能耗,总年均花费也远远低于其他工艺,在经济效能方面优势明显。

综上可知,基于精馏过程中的热量综合利用,特别是热耦合技术,将是降低DMAC废水精馏回收过程中能耗的有效手段。该技术能提升热量的综 合利用率,降低分离回收过程的成本。

图1 中间再沸式热泵分离DMAC废水Fig.1 Inter-reboiler heat pump distillation for dimethylacetamide(DMAC) recovery from waste water.

2 萃取-精馏技术

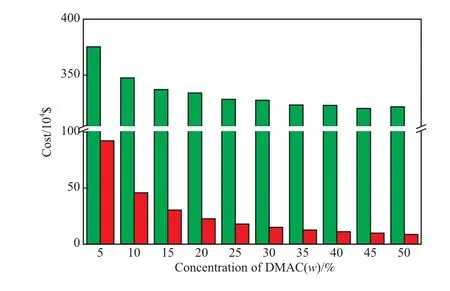

在精馏技术中,无论采用什么手段的热量综合利用,本质上都需要将高比热容的水从塔顶蒸出,热量消耗必定较高,特别是对低浓度DMAC废水的处理,能耗问题所带来的运行成本问题将尤为突出。下面以每年常规精馏精制回收得到1 000 t含水量低于100 mg/L的DMAC为例,计算获得各个DMAC废水浓度下的设备投资费用和年均公共事业费用,结果见图2。

图2 设备投资和年均公共事业费用随DMAC浓度的变化关系Fig.2 Change relationship of equipment investment and annual utility spending with the DMAC concentration.

从图2可知,随废水中DMAC初始浓度的降低,总体的设备投资费用上升平缓,但引起的年均运行成本却显著提升。如当废水中DMAC的浓度为5%(w)时,年均公共事业费用达到了92.11 万美元,是浓度为20%(w)时的4.1倍。说明对于低浓度DMAC废水回收,直接精馏技术并不是一种理想的回收方式。

为此,有研究者拟通过萃取的方式将DMAC先富集到比热容低、沸点低的溶剂中,然后再通过精馏的方式回收其中的DMAC产品[16],进而提出了萃取-精馏的工艺方法。这一方法大大降低了过程中热能和冷能的使用量,在处理浓度小于30%(w)的DMAC废水时,节能达到65%以上,且浓度越低,能耗优势越为显著。

2.1 常用单一萃取剂

萃取因其效率高、能耗低、操作弹性大等优点获得了十分广泛的使用,是一种成熟的分离工艺方法。对于萃取工艺,萃取剂的好坏将直接决定萃取的效果,因而对于萃取剂的选择和开发是萃取工艺研究的重点。目前,已有许多萃取剂获得了报道[9,17-22]。

含氯化合物,如三氯甲烷和二氯甲烷是研究较多的萃取剂,分配系数为1.0~1.3,对DMAC的萃取效果相较于醚类、酯类等其他溶剂更佳。这可能是因为DMAC中C=O上的氧原子与三氯甲烷或者二氯甲烷中C—H中的氢元素能形成更有效的氢键作用,使得DMAC从原本的水相进入有机相[23]。以三氯甲烷和二氯甲烷等为萃取剂,研究者还重点考察了萃取过程的参数,如温度、pH值、含盐量、溶剂比等对萃取结果的影响。低温、高pH值、适量的含盐量和高溶剂比对DMAC的萃取都产生积极的促进作用。研究结果表明,通过四级到六级的错流或者逆流萃取,可将废水中DMAC的质量浓度降低至300 mg/L以下,可有效回收废水中的DMAC产品,且对初始浓度为10%(w)的DMAC废水溶剂,该工艺方法相比于常规精馏能节能80%以上。

2.2 复合萃取剂

复合萃取剂是由两种及两种以上溶剂按一定比例组成的萃取剂。这种萃取剂可以有效减少单一溶剂某些缺点的影响,如溶解度小、萃取率低,通过协同作用达到更好的萃取效果。许丽芳等[24]在单一萃取剂的基础上,提出了以二氯甲烷为主萃取剂,以邻仲丁基苯酚或者邻氯苯酚为助萃取剂的萃取过程,并从溶解度参数的角度予以解释。通过对废水中DMAC萃取的研究,发现二氯甲烷中添加5%(w)的邻仲丁基苯酚或邻氯苯酚即可将DMAC的分配系数由0.25提升至0.49 ~ 0.51。而当助萃取剂增量至20%(w)时,DMAC的分配系数、选择性和萃取率将进一步增加,有助于从废水中回收DMAC。

对于废水中DMAC的萃取-精馏回收技术,关键在于萃取剂的选择。高效的萃取剂不仅能有效简化萃取工艺,减小设备投资,更能提升产品的品质。然而报道的萃取剂虽可以起到回收的作用,特别是复合萃取剂相较于常规单一萃取剂在分配系数方面的提升,但总体效果并不十分理想。相信随着绿色溶剂、离子液体等新型溶剂[25-26]的发现和运用,特别是该类溶剂在分离领域的大量成功使用,必定会给DMAC的萃取回收带来更大的发展和进步。近些年,高效、量化溶剂筛选软件或方式的出现和兴起,如基于COSMO-RS的量化筛选方法[27]等,也将极大地降低实验筛选的人力、时间和费用成本,使得萃取剂的筛选更为快速、完全和准确。

3 其他技术

膜分离技术经历几十年的发展已经成为一种新型、绿色的分离手段,特别是基于渗透气化膜在有机溶剂分离、微量水脱除、高附加值产品提取等过程的运用。对于结构相似的N,N-二甲基甲酰胺的膜分离回收研究已有许多的文献报道[28],韶晖等[29]分别制备了铁系 Fe-silicalite-1/α-Al2O3和钴系Co-silicalite-1/α-Al2O3的分子筛复合膜,对5%(w)N,N-二甲基甲酰胺废水的分离因子分别为4.4和2.9,显示出优良的分离回收性能。但对DMAC废水的膜分离回收则鲜有报道,研究或报道的重点是基于生物膜的DMAC废水降解[30]。但可以预见,随着膜分离技术的发展,特别是膜分离技术在N,N-二甲基甲酰胺、甲基吡咯烷酮等废水领域的成功运用[31],相关的DMAC废水回收工作应该有很大的研究空间和开发前景。

4 结语

传统精馏技术的工艺流程简单,产品纯度高,无需引入第三溶剂,在处理较高浓度的DMAC废水时有一定的优势,而在处理低浓度废液时,能耗的劣势将被放大。但是随着热能综合利用,特别是热耦合技术的不断提升和发展,过程能耗得以显著降低,这将进一步提升精馏技术的使用范围。而萃取-精馏技术的提出就是为了解决单纯精馏工艺中高能耗的问题。现有的研究工作也提出了较为完善的萃取-精馏回收工艺流程。但是所使用或研究的萃取剂,特别是报道较多的三氯甲烷或者二氯甲烷等,在萃取效果和安全性等方面都不是十分完美,因而迫切需要开发出一种更为高效、绿色的萃取剂,以简化工艺流程,提升分离回收效率。而众多量化筛选软件或方法的出现,将使得研究者可以有能力在更广的溶剂范围内进行考虑,如新型绿色溶剂、离子液体等,更高效、更全面地获得潜在萃取剂。对于其他分离技术,特别是已经被成功用于N,N-二甲基甲酰胺废水分离过程的膜分离技术,也值得进一步的开发和研究。

参 考 文 献

[1] Borm P J A,de Jong L,Vilegen A. Environmental and biological monitoring of workers occupationally exposed to dimethylacetamide[J]. J Occup Environ Med,1987,29(11):898-903.

[2] 陈晨,郭耸,万伟,等. 二甲基乙酰胺溶剂热危险性研究[J]. 纺织学报,2013,34(3):98-101.

[3] 陈晨,张艳艳. 二甲基乙酰胺溶剂热分解过程研究[J]. 广州化工,2014,42(14):104-105.

[4] 高杰. 聚醚砜中空纤维膜生产中DMAC废液的回收与处理研究[D]. 青岛:中国石油大学,2010.

[5] 詹家荣,宋振,安国成. DMAC的市场分析及合成技术研究进展[J]. 化学试剂,2008,30(8):577-580.

[6] 肖锦平.N,N-二甲基乙酰胺合成路线与市场前景[J]. 化工之友,2006(2):28-29.

[7] 陈健,邓均波. DMAC的回收及废水处理[J]. 广州化工,2015,43(19):3-4.

[8] 邢海燕,仇汝臣,王俊美. 二甲基乙酰胺-水精馏过程热力学研究[J]. 青岛科技大学学报:自然科学版,2011,32(5):456-458.

[9] 刘明晶. 二甲基乙酰胺废液的回收研究[D]. 上海:东华大学,2003.

[10] 季伟. 二甲基乙酰胺回收和提纯的研究[D]. 上海:华东理工大学,2014.

[11] 张弘. 二甲基乙酰胺精馏系统的模拟研究[J]. 才智,2013(28):265.

[12] 杨德明,廖巧,王杨. 差压热耦合精馏回收处理含二甲基乙酰胺废水的工艺研究[J]. 现代化工,2010,30(9):65-67.

[13] 高晓新,马正飞,杨德明. 顺流多效精馏回收DMAC[J].现代化工,2013,33(3):103-105.

[14] 高晓新,陶磊,马正飞. 中间再沸式MVR热泵精馏回收处理二甲基乙酰胺稀溶液[J]. 信息技术应用,2013,33(8):114-116.

[15] Gao Xiaoxin,Chen Jun,Tan Jiankan,et al. Application of mechanical vapor recompression heat pump to double-effect distillation for separatingN,N-dimethylacetamide/water mixture[J]. Ind Eng Chem Res,2015,54(12):3200-3204.

[16] 刘建华,于海波. 二甲基乙酰胺水溶液的萃取分离研究[J].广州化工,2013,41(16):22-23.

[17] 王承学,杨鹏飞. 废液中N,N-二甲基乙酰胺的回收方法[J]. 青岛科技大学学报:自然科学版,2014,35(5):472-476.

[18] 林泉,朱慎林,戴猷元. 溶剂萃取法回收与处理含DMAC废水的研究[J]. 水处理技术,2002,28(4):196-199.

[19] 朴香兰,朱慎林. 化纤废水中DMAC回收工艺的研究[C]//中国化学会第八届水处理化学大会暨学术研讨会论文集,呼和浩特:内蒙古大学,2006:480-483.

[20] 王春丽. 液液萃取回收含盐医药废水中的N,N-二甲基乙酰胺[D]. 长春:长春工业大学,2016.

[21] 王文清,彭立娥,郭成,等. 聚芳纤维纸生产废液中二甲基乙酰胺的萃取回收[J]. 铀矿冶,1992,11(2):50-55.

[22] Jia Bing,Zhang Chao,Xin Kun,et al. Measurement and thermodynamic modeling of ternary (liquid+liquid) equilibrium for extraction ofN,N-dimethylacetamide from aqueous solution with different solvents[J]. J Chem Eng Data,2017,62(6):1859-1864.

[23] 康海涛,李权,赵可清.N,N-二甲基乙酰胺的氢键效应[J]. 四川师范大学学报:自然科学版,2011,34(5):701-705.

[24] 许丽芳,王成习,李海凤. 复合溶剂萃取N,N-二甲基乙酰胺[J]. 浙江大学学报:工学版,2016,50(2):347-352.

[25] Lei Zhigang,Zhang Jiguo,Li Qunsheng,et al. UNIFAC model for ionic liquids[J]. Ind Eng Chem Res,2009,48(5):2697-2704.

[26] Zhang Xianping,Zhang Xiaochun,Dong Haifeng,et al.Carbon capture with ionic liquids:Overview and progress[J].Energ Environ Sci,2012,5:6668-6681.

[27] Zhou Teng,Chen Long,Ye Yinmei,et al. An overview of mutual solubility of ionic liquids and water predicted by COSMO-RS[J]. Ind Eng Chem Res,2012,51(17):6256-6264.

[28] 李宁,李秀萍,刘有智,等. 废水中DMF处理及回收研究进展[J]. 现代化工,2017,37(3):34-37.

[29] 韶晖,周轶,钟璟,等. 用于分离DMF/H2O体系的Mesilicalite-1渗透汽化分子筛膜的制备[J]. 高校化学工程学报,2014,28(5):965-970.

[30] 王国威,蒋进元,周岳溪,等. 组合填料A/O工艺处理有毒难降解腈纶废水的研究[J]. 水处理技术,2011,37(7):116-119.

[31] 陆朝阳,胡学文,陈安明. 碳纤维生产废水DMSO的膜分离浓缩研究[J]. 化学与生物工程,2013,30(5):82-84.