铝表面微弧氧化制备含ZrO2复合陶瓷膜层的组织与性能

,,,,,

(1. 山东理工大学 材料科学与工程学院,淄博 255049; 2. 山东金宝电子股份有限公司,烟台 265400)

由于纯铝具有耐腐蚀、比强度高、易加工成形,导热导电性能优良等特点,在航空航天、电子电力、交通运输、建筑等领域被广泛应用。但铝质材料的耐磨和耐蚀性能仍不够理想,需要对其进行表面处理[1]。微弧氧化处理是将金属材料作为阳极,在电解液中施加一定电压,通过化学、电化学、等离子体氧化等反应,在铝、钛、镁等金属表面原位生长出一层与基体结合牢固、以基体金属氧化物为主的复合陶瓷膜层[2-5]。该膜层可以有效提高铝表面硬度和耐磨性[6-7]。该膜层为多孔性,通过添加适量的TiO2、SiO2、SiC、ZnO等可提高其性能,如降低孔隙率、提高耐蚀性和显微硬度以及改善膜层致密度等[8]。

本工作通过正交试验法,采用微弧氧化的恒压工作模式,研究了电压、电解液配比及添加ZrO2粉对铝表面微弧氧化复合陶瓷膜层表面组织结构及性能的影响。

1 试验

1.1 试样制备

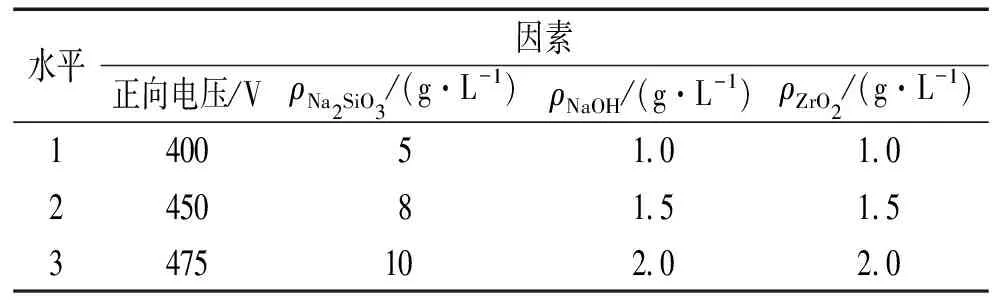

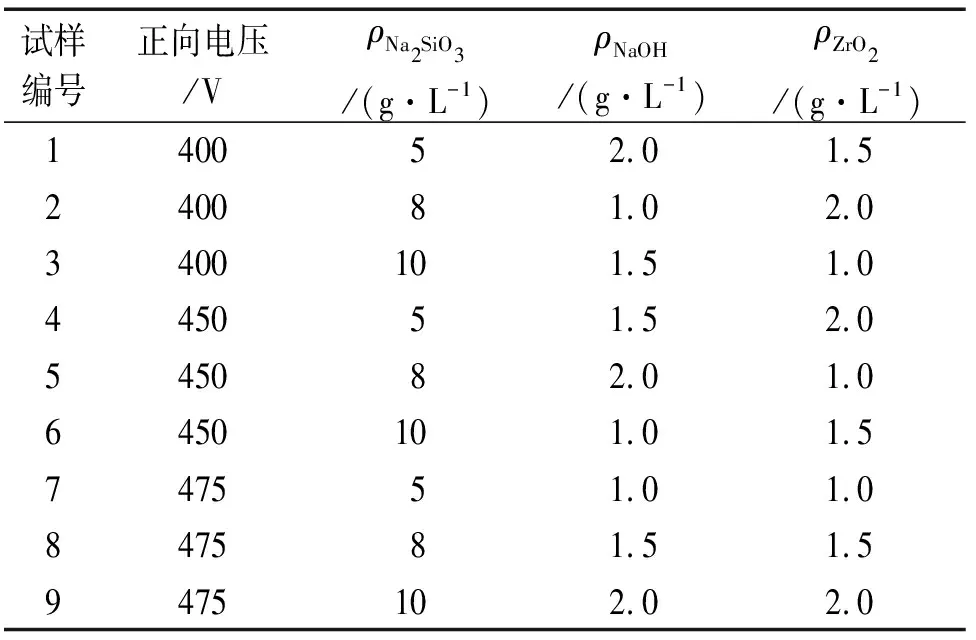

基体材料为1060纯铝板,将其制成20 mm×20 mm×1.42 mm的试样。然后依次用400号、600号、1 000号砂纸逐级打磨试样,直至试样表面光滑无明显划痕(表面粗糙度为1.0 μm),再使用超声波清洗仪进行清洗。采用正交试验法(4因素3水平,如表1所示)在试样表面制备含ZrO2复合陶瓷膜层(以下称复合膜层),具体试验方案如表2所示。试验设备为WHD-30型微弧氧化设备,微弧氧化电解液成分为Na2SiO3、NaOH、Na3PO3、ZrO2(平均粒径9.97 μm)、添加剂。微弧氧化其他参数为:负向电压50 V,频率150 Hz,正向与负向占空比30%,时间40 min。

表1 正交试验因素水平表Tab. 1 Table of factor and level for orthogonal experiment

表2 正交试验表Tab. 2 Orthogonal experiment table

1.2 膜层测试分析

微弧氧化后的试样用去离子水、酒精依次清洗并干燥。采用Quanta250型扫描电子显微镜(SEM)分析复合膜层的表面形貌;用D/max 2500 PC型X射线衍射仪(XRD)测复合膜层的相结构;使用光学显微镜测复合膜层的厚度,结果取5个位置测量的平均值;使用WS-2005涂层附着力自动划痕仪测复合膜层与基体的结合力,载荷为50 N,加载速率为100 N/min,划痕速率为3 mm/min,处理时间为2 min。采用TR100式粗糙度仪检测复合膜层的表面粗糙度;用CHI600E电化学工作站测量膜层在3.5%(质量分数)NaCl溶液中的极化曲线,并计算自腐蚀电位与自腐蚀电流密度。

2 结果与讨论

2.1 复合膜层的表面粗糙度

正交试验条件下复合膜层的表面粗糙度如图1所示。由图1可见:复合膜层粗糙度的最小值为0.89 μm。对复合膜层的表面粗糙度进行正交分析,如表3所示。其中,极差表示各因素在3个水平下的最大差值,反映了各因素对于复合膜层表面粗糙度的影响程度。由表3可见:各因素对于复合膜层表面粗糙度影响程度的高低顺序依次为正向电压、Na2SiO3含量、NaOH含量、ZrO2含量。同一因素的不同水平下复合膜层表面粗糙度也不尽相同,比较某一因素不同水平下表面粗糙度的平均值可以确定该因素的最优水平。随着电压的正向电压的升高,在复合膜层生长过程中作为放电通道的微孔之间出现层次化覆盖、接连生长的现象,孔径逐渐变大,孔洞数量减少,致使生成的表面粗糙不平[9]。6号试样的正向电压相对较高,故其表面粗糙度最大。在陶瓷层形成时,ZrO2粉沉聚在陶瓷层中,堵塞放电产生的离子通道从而使陶瓷层的致密度提高,因此改善复合膜层的表面质量。由试验结果可知,当正向电压为400 V、Na2SiO3质量浓度为5 g/L、NaOH质量浓度为1.5 g/L、ZrO2质量浓度为1.0 g/L时,制备的复合膜层的表面粗糙度最小。

图1 正交试验条件下复合膜层的表面粗糙度Fig. 1 Surface roughness of composite film under orthogonal experimental conditions

2.2 复合膜层的显微组织

由图2所示复合膜层的截面形貌可知:复合膜层主要由表面疏松层和致密层构成,疏松层为多孔结构,存在大量的微孔和显微裂纹,致密层结构致密,与基体的结合程度紧密;复合膜层与基体结合的交界面凹凸不平,为冶金结合,膜层不易脱落;相同条件下复合膜层厚度分布不均,微弧氧化反应从试样四周开始产生火花,逐渐向内部蔓延,因此试样四周的膜层厚度相对较厚。

表3 复合膜层表面粗糙度的正交分析Tab. 3 Orthogonal analysis of surface roughness of composite film

图2 复合膜层的截面形貌Fig. 2 Cross-section morphology of composite film

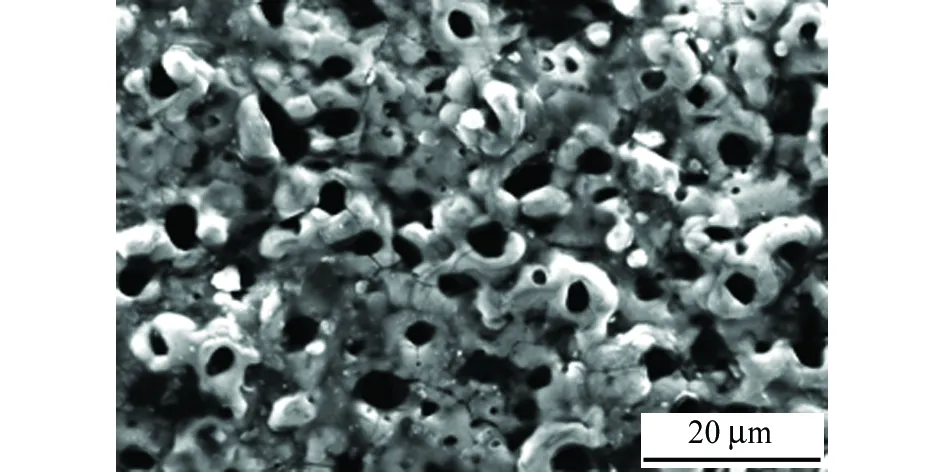

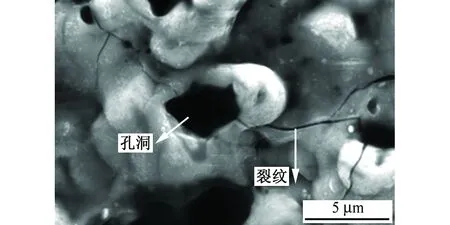

由图3所示复合膜层的表面形貌可以看出:复合膜层表面由几微米到几十微米的颗粒熔融后结合到一起,膜层表面类似“火山口”形貌;在微弧氧化反应过程中,基体铝与电解液中的氧离子在放电通道内反应结合生成熔融状态Al2O3,熔融的反应物从放电通道喷射到电解液时被电解液冷凝形成孔洞,在热应力的影响下会产生微裂纹。ZrO2在电场的作用下与放电通道中熔融状态的Al2O3烧结结合,使得熔融物的体积增大,未充分烧结的ZrO2将会堵塞放电通道,减小孔洞的尺寸与数量[10]。在陶瓷烧结时,ZrO2粉沉积在复合膜层表面,可以堵塞放电产生的气孔,提高膜层的致密度,改善膜层质量。

(a) 低倍

(b) 高倍图3 复合膜层的表面形貌Fig. 3 Surface morphology of composite film at low (a) and high (b) magnifications

由图4所示复合膜层的XRD谱可以看出:复合膜层主要由α-Al2O3与γ-Al2O3相,及少量的ZrO2相组成;铝衍射峰来源于基体。这说明电解液中的ZrO2粉沉积在膜层中,微弧氧化原位生成了含ZrO2复合陶瓷膜层。

图4 复合膜层的XRD谱Fig. 4 XRD patterns of composite film

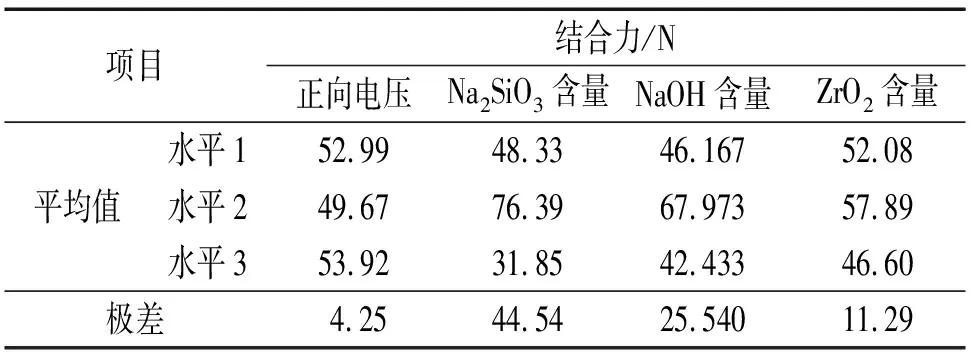

2.3 复合膜层与基体的结合力

正交试验条件下复合膜层与基体(膜基)结合力如图5所示,各因素水平下膜基结合力的平均值及极差见表4。试验结果表明:8号试样的膜基结合力最大,可达到98.67 N,膜层与基体结合状况较好。由表4可知:各因素对于膜基结合力影响从高到低的顺序依次为Na2SiO3含量、NaOH含量、ZrO2含量、正向电压;同一水平下膜基结合力的平均值越大,则该水平下膜基结合性能越好。适量的Na2SiO3可以使微弧氧化制备的膜层表面阻挡层厚度和致密度相对较大,有助于提高膜层与铝基体的结合状况。适量的ZrO2粉能够提高膜基结合力,改善复合膜层的表面质量[11]。由表4可知,当正向电压为475 V、Na2SiO3质量浓度为8 g/L、NaOH质量浓度为1.5 g/L、ZrO2质量浓度为1.5 g/L时,制备的复合膜层与基体的结合性能最好。

图5 正交试验条件下复合膜层与基体的结合力Fig. 5Bonding force between composite film and substrate under orthogonal experimental conditions

项目结合力/N正向电压Na2SiO3含量NaOH含量ZrO2含量水平152.9948.3346.16752.08平均值水平249.6776.3967.97357.89水平353.9231.8542.43346.60极差4.2544.5425.54011.29

2.4 复合膜层的厚度

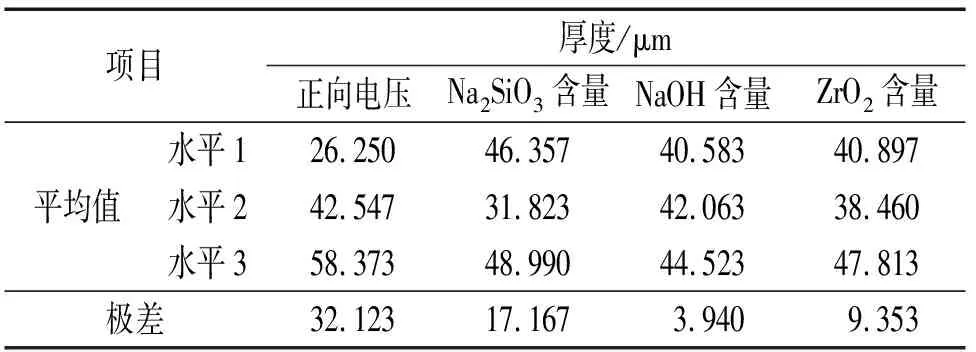

由上文分析可知,复合膜层由致密层与疏松层构成,在正交试验条件下分别对复合膜层总厚度、致密层厚度与疏松层厚度进行了分析,如图6和表5所示。试验结果表明:复合膜层总厚度为19.30~72.53 μm;各因素对于复合膜层厚度影响从高到低的顺序为正向电压、Na2SiO3含量、ZrO2含量、NaOH含量。正向电压为影响膜层厚度最大的因素。正向电压较小时,生成的复合膜层相对较薄;随着正向电压增大,复合膜层厚度增加。如9号试样(正向电压475 V)的复合膜层厚度达到72.52 μm,而2号试样(正向电压400 V)的复合膜层厚度仅为19.30 μm,正向电压对复合膜层厚度影响程度较大。复合膜层的疏松多孔层主要由α-Al2O3与γ-Al2O3组成,致密层由无定型的Al2O3组成[12]。当正向电压为475 V、Na2SiO3质量浓度为10 g/L、NaOH质量浓度为2.0 g/L、ZrO2质量浓度为2.0 g/L时,制备的复合膜层厚度最大。

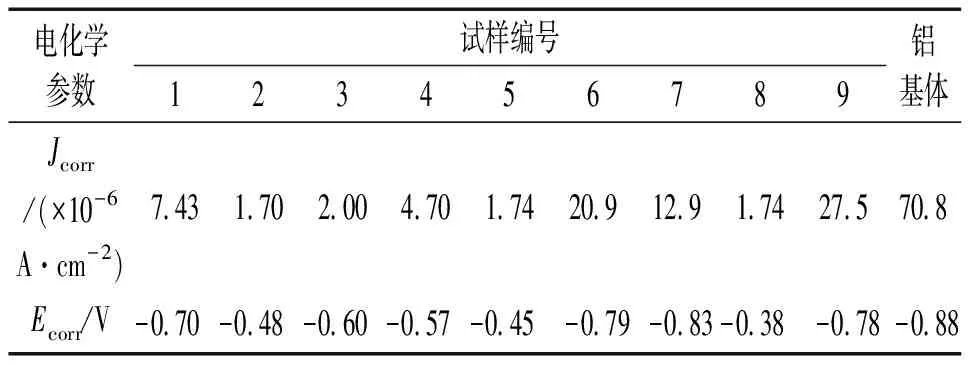

2.5 复合膜层的耐蚀性

对铝基体和复合膜层进行电化学试验,测定极化曲线,并拟合极化曲线得到自腐蚀电流密度Jcorr与自腐蚀电位Ecorr等电化学参数,如表6所示。由表6可知,与铝基体比,复合膜层的自腐蚀电流密度都有所降低,这说明复合膜层的耐蚀性优于铝基体的。铝基体经微弧氧化处理原位生成的复合膜层,可以有效提高纯铝材料的耐腐蚀性能。

(a) 总厚度

(b) 致密层厚度与疏松层厚度图6 正交试验条件下复合膜层的厚度Fig. 6 Thickness of composite film under orthogonal experimental conditions: (a) overall thickness; (b) compact layer thickness and loose layer thickness

项目厚度/μm正向电压Na2SiO3含量NaOH含量ZrO2含量水平126.25046.35740.58340.897平均值水平242.54731.82342.06338.460水平358.37348.99044.52347.813极差32.12317.1673.9409.353

表6 铝基体与复合膜层极化曲线的拟合电化学参数Tab. 6 Fitted electrochemical parameters of aluminum substrate and composite film

图7 复合膜层厚度对其耐蚀性的影响Fig. 7 Effect of composite film thickness on corrosion resistance

由图7可以看出:随着复合膜层厚度的增加,自腐蚀电流密度总体呈下降趋势,自腐蚀电位总体呈上升趋势,复合膜层的耐蚀性整体呈增强趋势。在电化学腐蚀过程中,Cl-并不能完全贯穿整个复合膜层,内部致密层可将其阻挡,使其无法快速腐蚀基体,从而起到保护铝基体的作用[13]。因此,致密层厚度相对较大时,复合膜层的耐蚀性相对较强。随着复合膜层厚度的增加,致密层与疏松层的厚度会同时增加。疏松层含有孔洞与微裂纹会增加复合膜层的孔隙率,给复合膜层的耐蚀性带来负面影响,当膜层中的孔洞与微裂纹成为影响其耐蚀性的主要因素时,膜层厚度的增加对其耐蚀性的影响变得相对复杂[14]。

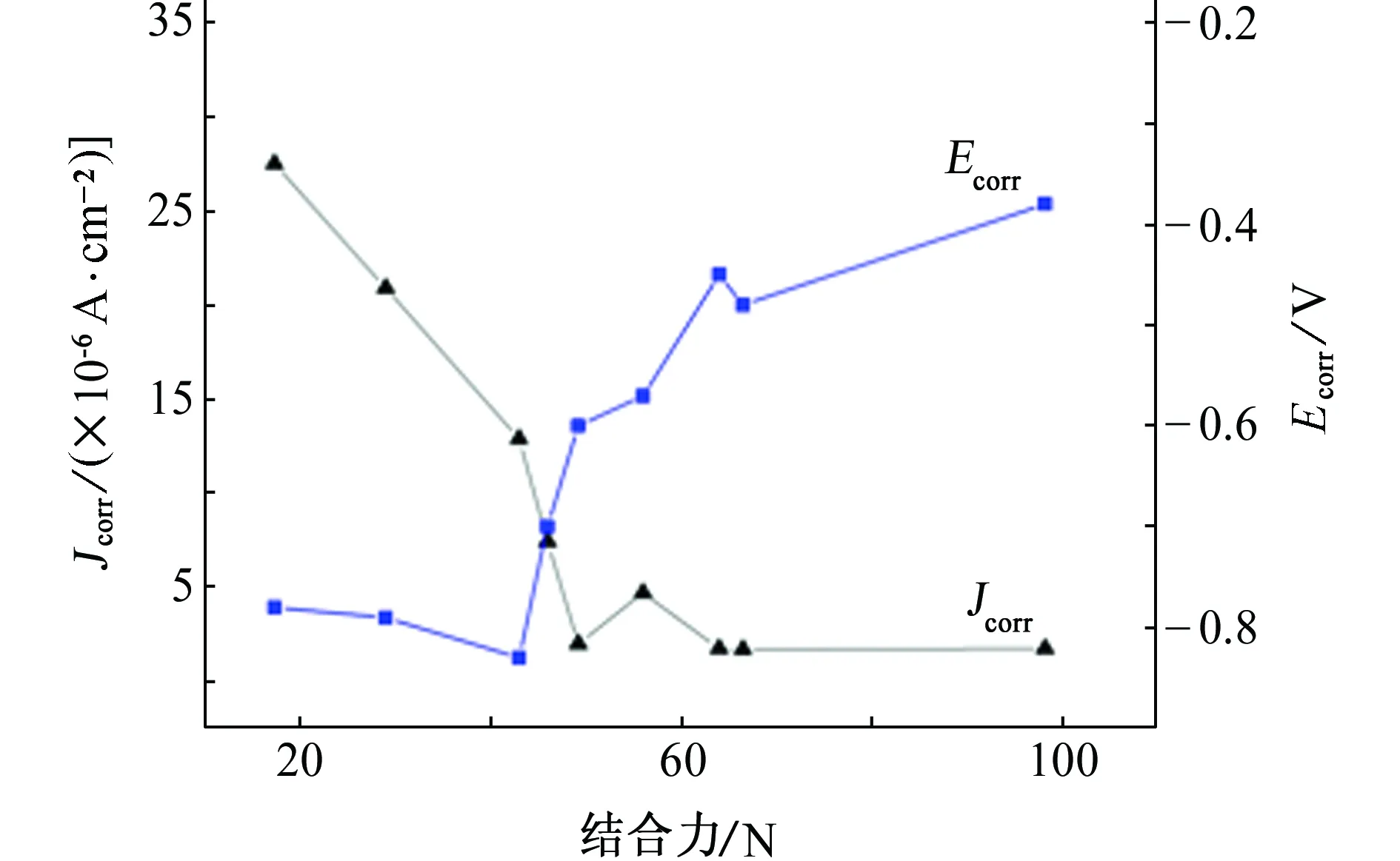

从图8可以看出:随着膜基结合力的增大,自腐蚀电流密度呈下降趋势,自腐蚀电位呈上升趋势,复合膜层的耐蚀性提高。金属基复合材料界面区的结构十分复杂,金属基体与增强体在高温复合时会发生不同程度的界面反应,金属基体在冷却、凝固、热处理时还会发生元素偏聚、扩散、固相变等现象,界面的结构和性能对金属基复合材料应力大小和应力分布,以及载荷传递、断裂过程起着决定性的作用[15]。在微弧氧化过程中铝基体表面经过化学、电化学、等离子体氧化等一系列反应,原位生成氧化铝陶瓷膜层,其界面结合强度优异。陶瓷膜层表面都存在孔隙,腐蚀介质会通过孔洞浸蚀到铝基体表面,从而降低膜基结合强度而产生剥离[16]。试验所制备的复合膜层与铝基体具有较强的结合力,能够有效阻碍腐蚀介质对铝基体与膜层的破坏,从而使基体的耐蚀性得到提高。

图8 复合膜层与基体结合力对其耐蚀性的影响Fig. 8 Effect of bonding force between composite film and substrate on corrosion resistance

3 结论

(1) 正向电压对复合膜层表面粗糙度的影响相对较大。当正向电压为400 V、Na2SiO3质量浓度为5 g/L、NaOH质量浓度为1.5 g/L、ZrO2质量浓度为1.0 g/L时,微弧氧化制备的复合膜层的表面粗糙度最小。

(2) Na2SiO3含量对复合膜层与基体结合力的影响相对较大。当正向电压为475 V、Na2SiO3质量浓度为8 g/L、NaOH质量浓度为1.5 g/L、ZrO2质量浓度为1.5 g/L时,制备的复合膜层与基体的结合性能最好。

(3) 正向电压对复合膜层厚度的影响相对较大。当正向电压为475 V、Na2SiO3质量浓度为10 g/L、NaOH质量浓度为2.0 g/L、ZrO2质量浓度为2.0 g/L时,制备的复合膜层厚度最大。

(4) 添加ZrO2粉有助于提高复合膜层的致密度,减少膜层孔洞的数量与尺寸,提高膜层的耐蚀性。