J油田水源井油管的腐蚀原因及防治措施

,,,,, ,,

(中海石油(中国)有限公司 天津分公司,天津 300452)

A1W井为渤海J油田的一口水源井,其出水量占油田注水量的40%,是注水开发的重要水源。A1W井于2011年4月20日投产,2014年5月检泵作业过程中发现井下管柱腐蚀严重。此后将油管材料由普通碳钢(N80钢)更换为耐蚀性更好的渗氮N80钢。但在2015年4月和2016年5月两次修井作业中均发现井下管柱存在不同程度的腐蚀穿孔和结垢现象,油管腐蚀穿孔周期在一年以内。由此可见,在J油田A1W井井下工况环境中,采用具有较好防腐蚀性能的渗氮N80钢并不能有效延长管柱腐蚀穿孔周期。目前,井下管柱频繁的腐蚀穿孔已经严重影响到A1W井的正常生产和油田的注水开发。本工作分析了现场实际工况和油管腐蚀情况,并通过腐蚀动态模拟试验研究A1W井管柱腐蚀穿孔机理,最后提出对应的腐蚀防护措施,以达到延长井下生产管柱服役周期的目的。

1 现场工况条件

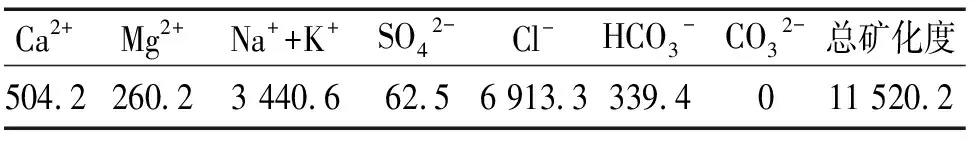

表1为A1W井产出水的离子组成,其中钙镁离子、钠钾离子、氯离子和碳酸氢根离子含量较高,总矿化度大于10 000 mg/L,pH在7.5以上。依据行业标准SY/T 0600-2009《油田水结垢趋势预测》计算得到A1W井产出水的稳定指数(SAI)小于5,饱和指数(SI)大于0,说明其具有严重的结碳酸钙垢趋势。同时大量氯离子的存在会增大油管的腐蚀风险,特别是会促进金属的局部腐蚀[1-2]。

表1 A1W井产出水的离子组成Tab. 1 Ion composition of produced water from A1W well mg/L

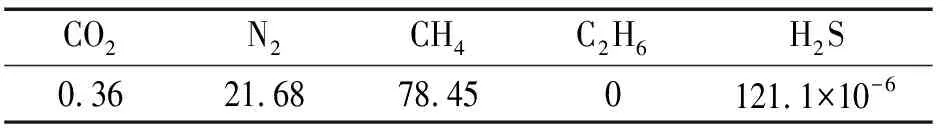

表2为A1W井天然气组分,主要为CH4和N2,此外还含有微量的H2S,该天然气的密度为0.64 kg/m3。 虽然酸性气体的含量较小,但它能溶于水中,增大井下管柱发生腐蚀穿孔的风险[3-5]。

表2 A1W井天然气组分(摩尔分数)Tab. 2 Gas composition in A1W well (mole fraction) %

根据式(1)计算得到渗氮N80油管的临界冲蚀流速为7.72 m/s。油管的内径为100.3 mm,按7.72 m/s的流速计算得A1W井日产液量可达5 233.18 m3/d,而A1W井大部分时间的实际日产水量维持在2 000~2 500 m3/d。由此可见,在绝大多数生产时间内,A1W井油管中的产出水流速低于临界冲蚀流速。

ve=0.038 6K/ρ0.5

(1)

式中:ve为临界冲蚀流速,m/s;ρ为流体混合密度,kg/m3;K为经验系数,碳钢推荐取100,防腐蚀管材推荐取200。

2 油管腐蚀特征

2.1 现场腐蚀结垢规律

现场修井作业起出的A1W井油管存在大面积的不均匀腐蚀,油管内壁的腐蚀结垢较外壁更为严重。油管表面布满了疏松且容易剥落的腐蚀产物与垢层,这说明油管表面没有形成致密的保护膜,如图1(a)和图1(b)所示。油管局部发生腐蚀穿孔,如图1(c)所示。电潜泵机组外壁也有明显腐蚀痕迹,如图1(d)所示。此外,井下管柱结垢情况也较为严重,在电潜泵吸入口和油管内部均发现大量黑色块状硬垢,如图1(e)和图1(f)所示。

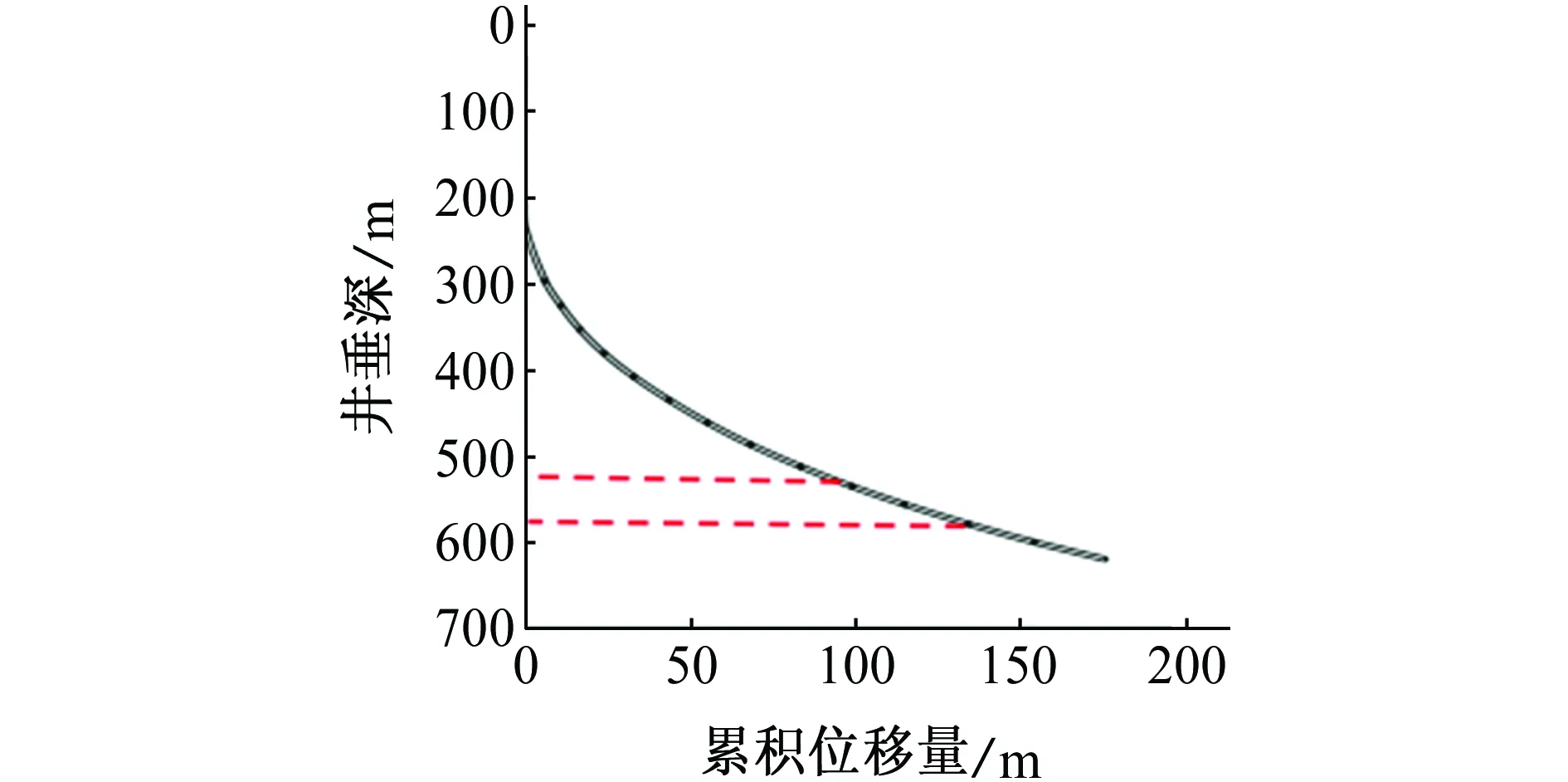

对A1W井油管腐蚀穿孔位置进行了统计,发现几次穿孔都集中在电潜泵机组以上的几根油管上。图2为A1W井的井眼轨迹,图中红色虚线内对应油管穿孔位置。根据A1W井的井眼轨迹,推算腐蚀穿孔处井斜角在35°~40°,且与电泵出口处相比,井斜角变化在10°左右。因此电泵加压后的高速水流相当于以10°的冲击角对油管壁造成冲刷。研究表明,在冲蚀过程中不同的材料随冲击角变化表现出不同的冲蚀规律,通常情况下塑性材料在15°~30°冲击角范围内出现最大冲蚀率,而脆性材料的最大冲蚀率出现在冲击角为90°时,合金材料则介于两者之间[6-7]。A1W井采用的渗氮N80钢作为一种合金材料,在10°左右的冲击角下受到的冲蚀作用小,同时考虑A1W井多数时间在低于临界冲蚀流速下进行生产。因此冲蚀作用不是油管频繁腐蚀穿孔的主要原因,但仍然会在一定程度上促进油管的腐蚀穿孔,尤其当水流中携带垢粒等坚硬的固体颗粒时,这种冲刷腐蚀将明显增强。

(a) 油管内壁腐蚀 (b) 油管外壁腐蚀 (c) 油管穿孔

(d) 电潜泵外壁腐蚀(e) 电潜泵吸入口垢粒(f) 油管内部结垢 图1 A1W井油管腐蚀和结垢情况Fig. 1 The corrosion and scaling situation of A1W well: (a) corrosion of tubing inner wall; (b) corrosion of tubing outer wall; (c) perforation of tubing; (d) corrosion of outer wall of the electric submersible pump; (e) scale grains on the suction inlet of electric submersible pump; (f) scaling in tubing

图2 A1W井的井眼轨迹Fig. 2 Well track of A1W well

2.2 垢样分析

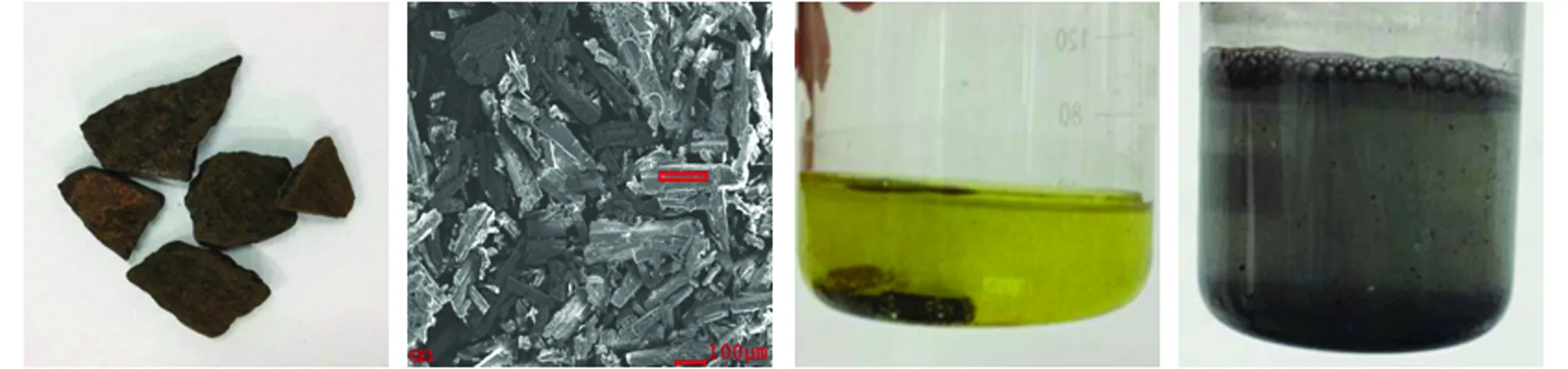

从油管腐蚀穿孔部位的管壁上取得的垢样主体为深褐色块状固体,表面可见黄褐色铁锈,且硬度较低,如图3(a)所示。扫描电镜图像显示垢样内部由规则的条形晶体组成,分布较为疏松,晶体间存在大量尺寸达到数百微米的空隙,如图3(b)所示,这表明在油管壁上未形成致密的保护膜。用20%(质量分数)的盐酸溶液对垢样进行酸溶试验。结果表明:加入酸后,垢样表面生成了大量气泡,这说明垢样表层含有碳酸盐垢(碳酸钙、镁垢);同时,体系变成黄绿色,说明垢样中含有铁的腐蚀产物,如图3(c)所示。垢样继续在酸液中溶蚀,冒泡现象持续了1 h,直至垢样完全消失,这说明垢样内部也含有碳酸盐垢;同时,体系的颜色逐渐变深,并最终变成黑色,且有大量黑色小颗粒状残渣悬浮,如图3(d)所示。在垢样溶解过程中,一直散发出浓郁的臭鸡蛋气味,推测垢样中还含有硫酸盐还原菌,这也是造成现场检测出少量H2S气体的原因。

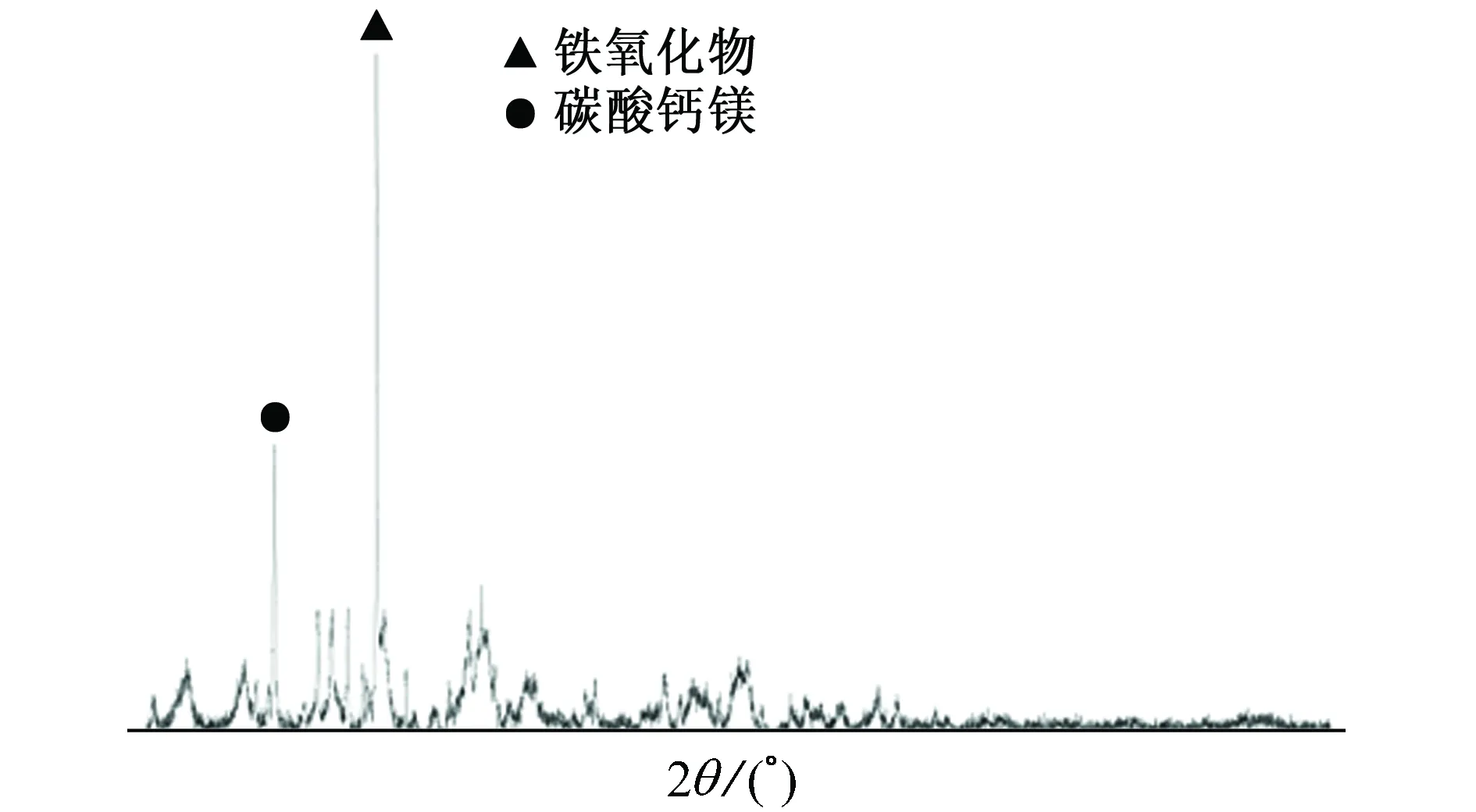

对垢样进行X射线衍射(XRD)分析,如图4所示。结果表明,垢样主要为铁的氧化物,碳酸钙镁,其中铁的氧化物占的比例较大,由于酸性气体含量较少,垢样中并没有发现油管钢的CO2和H2S腐蚀产物(FeCO3和FeS)[8-9]。垢样的XRD分析与酸溶试验结果基本一致,这说明A1W井油管内结垢和腐蚀是伴随发生的。

3 腐蚀动态模拟试验

3.1 油管腐蚀因素分析

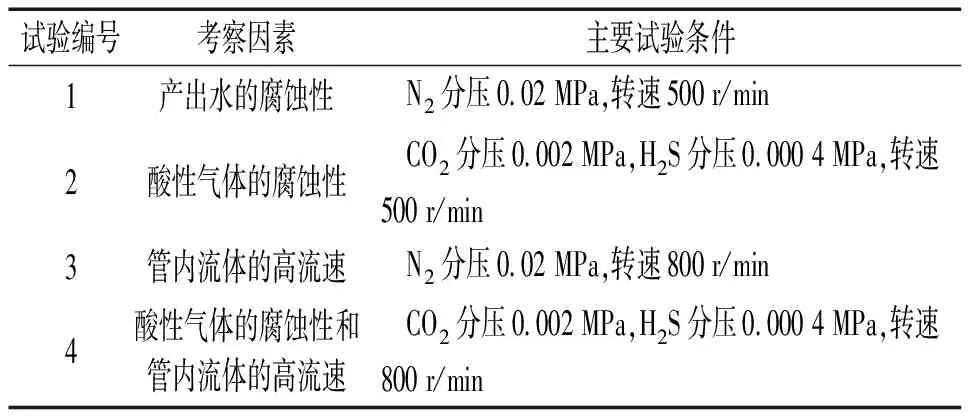

针对A1W井现场实际工况,分别针对腐蚀性产出水、酸性气体、流速以及固体颗粒等因素对油管进行腐蚀动态模拟试验,试验编号及主要试验条件见表3。试验在动态腐蚀仪中进行,并根据现场实际工况,将腐蚀动态模拟试验温度和压力分别设置为40 ℃和6 MPa,试验所用流体为现场取得的A1W井的产出水,试验挂片为渗氮N80钢,试验时间为72 h,并通过动态腐蚀仪的转速模拟管内流体的流速。在试验1中,考虑了A1W井产出水的腐蚀性,向动态腐蚀仪中通入保护性气体N2以排除空气,同时仪器在低转速(500r/min对应实际产量1 500 m3/d)下运行。在试验2中,考虑了酸性气体的腐蚀性,向动态腐蚀仪中通入H2S气体(分压为0.000 4 MPa),以模拟现场中存在微量H2S的情况,同样控制仪器转速500 r/min。在试验3中,考虑了管内流体的高流速对油管腐蚀的影响,在N2的保护下,转速增大至800 r/min(对应现场实际产量2 400 m3/d)。在试验4中,综合考虑了酸性气体的腐蚀性和管内流体的高流速对油管腐蚀的影响。

(a) 垢样宏观形貌(b) 垢样电镜图 (c) 浸泡初期体系颜色(d) 浸泡1 h后体系颜色图3 油管垢样酸溶试验结果Fig. 3 Acid soluble experiment results of scale samples from tubing: (a) macrograph of scale samples; (b) SEM image of scale sample; (c) system color in initial stage of immersion; (d) system color after immersion for 1 h

图4 A1W井油管垢样的XRD谱Fig. 4 XRD pattern of scale sample from tubing of A1W well

试验编号考察因素主要试验条件1产出水的腐蚀性 N2分压0.02 MPa,转速500 r/min2酸性气体的腐蚀性 CO2分压0.002 MPa,H2S分压0.000 4 MPa,转速500 r/min3管内流体的高流速 N2分压0.02 MPa,转速800 r/min4酸性气体的腐蚀性和管内流体的高流速 CO2分压0.002 MPa,H2S分压0.000 4 MPa,转速800 r/min

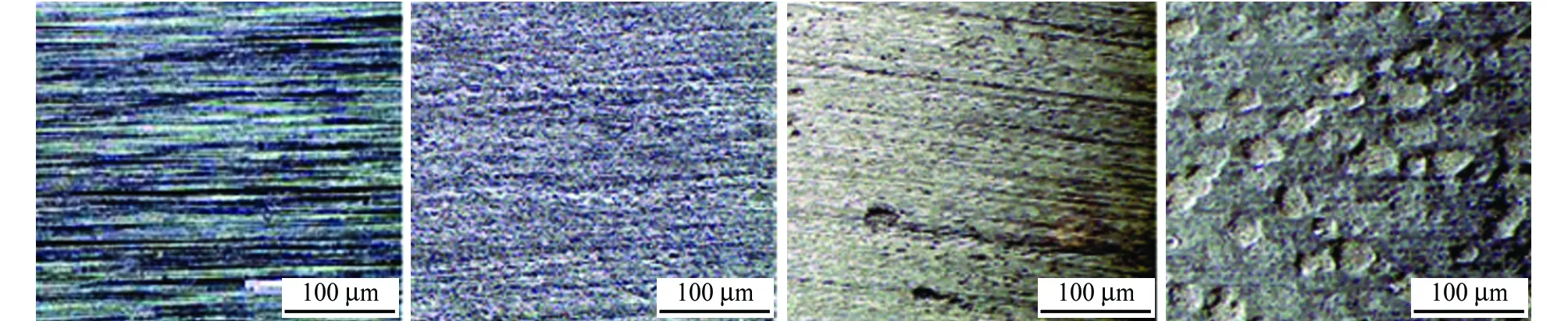

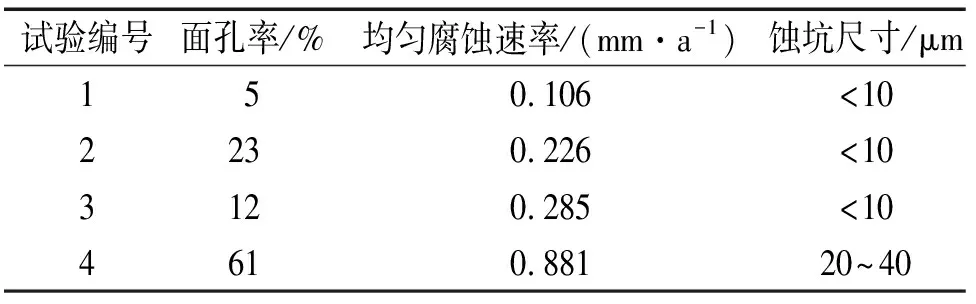

试验1结束后,挂片表面被一层灰色的相对完整的薄垢层覆盖,失去金属光泽。清洗后,挂片表面的微观形貌显示,其表面点蚀数量很少(面孔率5%),且点蚀深度较浅,蚀坑尺寸小于10μm,如图5(a)所示,挂片平均腐蚀速率为0.106 mm/a。由此可见,在低流速条件下A1W井的产出水对渗氮N80钢油管的腐蚀作用并不强。

试验2结束后,挂片表面有较多明显分布不均匀的腐蚀产物和水垢。完全清洗后,挂片表面呈局部密集的点蚀孔,表现出垢下腐蚀特征,点蚀的数量(面孔率23%)和深度都比试验1中的更大,大部分蚀坑尺寸小于10 μm,如图5(b)所示,挂片均匀腐蚀速率达到0.226 mm/a。在酸性气体存在的情况下,渗氮N80钢油管的结垢和腐蚀都变得严重。

试验3结束后,挂片表面也结有一层灰黑的垢层,但不完整,相对低速条件下垢层的厚度更厚,有冲击脱落痕迹。彻底除去表面垢层后,可见部分区域点蚀密集,大部分的蚀坑尺寸小于10 μm,但有些点蚀连通形成较大的坑蚀(尺寸为10~20 μm),在较大坑蚀的内部仍可以看到进一步点蚀的痕迹,如图5(c)所示。与低流速条件下的挂片腐蚀结果相比,点蚀有所加重(面孔率12%),均匀腐蚀速率为0.285 mm/a。

试验4结束后,挂片表面可见分布不均的垢层,失去金属光泽。彻底清除垢层后,可见挂片表面有大量较浅的腐蚀坑(面孔率61%),蚀坑尺寸在20~40 μm,如图5(d)所示,均匀腐蚀速率达到0.881 mm/a。结果表明,与酸性气体和高流速单因素腐蚀条件相比,挂片表面的结垢和垢下腐蚀现象都较严重,腐蚀速率和蚀坑数量都明显增大。

以上4组动态腐蚀试验结果汇总,见表4。动态腐蚀试验结果表明:A1W井的产出水在低流速下对挂片的腐蚀性并不强,但产出水的离子组成为大量结垢提供了条件;加入少量酸性气体且增大转速后,渗氮N80钢挂片表面出现了较为严重的结垢和大量的蚀坑,蚀坑的尺寸明显变大,腐蚀特征较为明显,腐蚀速率达到了0.881mm/a。结合A1W井作业起出油管的特征,严重的垢下腐蚀是造成油管腐蚀穿孔的关键原因。A1W井的产出水中含少量酸性溶解气体,且流速较大,易造成油管壁不均匀结垢,使管壁的粗糙度、离子含量、电位等参数都产生差异,尤其是酸性气体存在时,局部氢离子的富集造成体系pH下降,容易引起酸性垢下腐蚀[10]。此外,在较高的流速下,水流自身和水流中携带的固体颗粒均会对油管壁造成冲蚀破坏,一旦表面的渗氮防腐蚀层被破坏,油管表面的电位差将进一步增大。

(a) 试验1(b) 试验2(c) 试验3(d) 试验4图5 不同腐蚀动态模拟试验后渗氮N80钢表面微观形貌Fig. 5 Micro morphology of nitrided N80 steel surface after different dynamic corrosion tests: (a) test No. 1; (b) test No. 2; (c) test No. 3; (d) test No. 4

试验编号面孔率/%均匀腐蚀速率/(mm·a-1)蚀坑尺寸/μm150.106<102230.226<103120.285<104610.88120~40

3.2 油管的防腐蚀措施

针对A1W井油管频繁的腐蚀穿孔现象,现场采用了渗氮N80油管进行生产。渗氮处理可以有效提高油管的耐蚀性。但目前渗氮防腐蚀层的厚度一般在0.5 mm以内,运输和下入过程中的接触应力及长期生产过程中受到冲击破坏会导致渗氮油管的防腐蚀性能大大降低[11-12]。因此,以下分析了适合于A1W井现场防腐蚀需求的工艺措施。

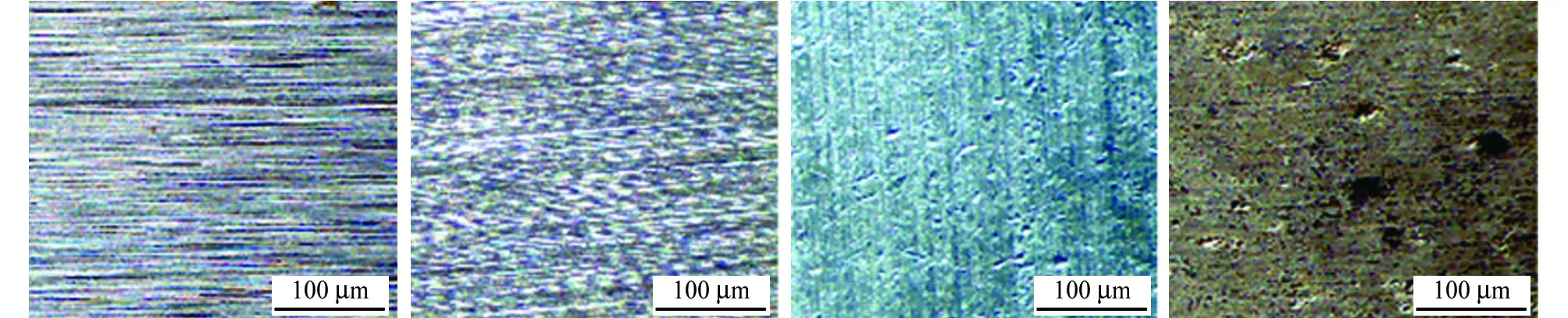

应对油管腐蚀穿孔最直接的措施就是提高油管材料的防腐蚀等级。在试验温度和压力分别为40 ℃和6 MPa,CO2分压0.002 MPa,H2S分压0.000 4 MPa,动态腐蚀仪转速800 r/min的条件下,考察了3Cr钢、9Cr钢、钨合金和镀钨N80钢挂片的耐蚀性。试验后,几种材料表面均出现较为严重的结垢现象,但腐蚀程度有较为明显差异,如图6所示。结果表明:3Cr钢和9Cr钢挂片表面仅出现极少数的细小点蚀,金属纹理清晰;而钨合金和镀钨N80钢挂片表面则出现尺寸较大的蚀坑。

(a) 3Cr钢(b) 9Cr钢(c) 钨合金(d) 镀钨N80钢图6 腐蚀动态模拟试验后耐蚀材料的表面微观形貌Fig. 6 Micro morphology of anti-corrosion material surfaces after dynamic corrosion test: (a) 3Cr steel; (b) 9Cr steel; (c) tungsten alloy; (d) N80 steel with tungsten coating

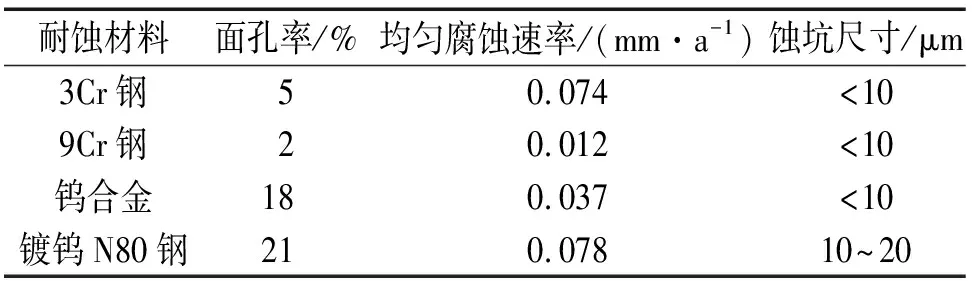

由表5可见:几种耐蚀材料的均匀腐蚀速率顺序为9Cr钢<钨合金<3Cr钢<镀钨N80钢,综合考虑面孔率和蚀坑尺寸大小,9Cr钢的耐蚀性最强,镀钨N80钢的耐蚀性相对较差,但与A1W井目前采用的渗氮N80钢相比,其耐蚀性均大幅提升,平均腐蚀速率下降了10倍以上。9Cr钢和钨合金材料的成本较高,而镀钨N80钢的镀层容易受外力磨损,从而影响其防腐蚀性能。综合经济性和耐蚀性,3Cr钢为更适合于A1W井现场的油管材料。

除了更换耐蚀管材以外,阴极保护和防腐蚀内涂层是目前应用较多的油管防腐蚀技术。阴极保护是一种较为经济有效的防腐蚀措施,分为外加电流与牺牲阳极两种,对于油管柱一般采用外挂牺牲阳极或者牺牲阳极短节两种阴极保护措施[13-15]。防腐蚀内涂层是在油管内壁形成一层保护性覆盖层,以提高油管的耐蚀性。但涂层易受到井下温压变化、气体扩散或井下作业时工具撞击等不利因素的破坏[16-17]。

表5 耐蚀材料的腐蚀试验结果Tab. 5 Corrosion test results of several anti-corrosion materials

此外,通过加注缓蚀剂也可达到防腐蚀的目的。一般采取环空注入和固体缓蚀剂投放两种手段来实现。采用缓蚀剂保护时,整个系统中凡是与介质接触的金属均可受到保护,这是其他防腐蚀措施都不可比拟的。就目前情况来看,缓蚀剂的加注工艺较复杂,且用量大[12]。对于A1W井这种高产水量的水源井而言,加缓蚀剂防腐蚀成本太高。综合考虑,针对A1W井的实际情况,可通过更换3Cr钢油管,并在油管腐蚀穿孔的高发部位安装牺牲阳极短节,可最大限度上延长油管的服役寿命。

4 结论与建议

A1W井的产出水具有一定的腐蚀性,同时产出水的离子组成和少量酸性气体的存在造成了井下管柱的不均匀结垢,油管内壁变得粗糙,离子含量产生差异,进而产生了电位差,发生垢下腐蚀。此外,生产后期A1W井产量提高,这使得原本沉积于管壁的垢粒脱落并随水流流动,对管柱其他部位造成冲刷腐蚀,形成的腐蚀产物使得油管壁变得粗糙,进一步加剧了结垢现象。这种结垢和垢下腐蚀的恶性循环最终导致油管局部发生严重的点蚀、坑蚀,甚至穿孔。因此,在A1W井特殊的井下环境和生产工况中,油管内壁形成的不均匀结垢和垢下腐蚀是造成油管腐蚀穿孔的关键原因。

针对A1W井这种典型的垢下腐蚀特征,应该定期开展井下管柱的除垢措施,使得油管壁保持较为光滑的状态。同时,将油管材料更换为耐蚀性更好的3Cr钢,并在腐蚀穿孔高发井段安装牺牲阳极短节。此外,鉴于垢样中存在硫酸盐还原菌,还需定期向井内加注化学药剂除菌,避免产生过多的H2S,造成油管的H2S腐蚀。