转炉烟罩失效原因分析及对策

,,,, ,,

(首钢技术研究院,北京 100043)

转炉汽化冷却系统是炼钢生产过程中的重要设备之一,其主要用途为输送炼钢烟气并通过汽化烟罩内的冷却水回收热能。转炉烟罩一般是由锅炉无缝钢管盘制而成,设计寿命一般为5a以上。由于转炉烟罩服役环境恶劣,长时间受到高温以及腐蚀烟气的影响,转炉烟罩在使用寿命期内会出现跑冒滴漏现象,存在安全隐患,又需要经常检修,严重降低了生产效率[1-2]。

某钢厂转炉烟罩的结构如图1所示,水管与水管之间用隔板连接,水管和隔板围成的空间即为用于输送炼钢烟气的烟道。水管材料为20G钢,壁厚为5mm,隔板材料为45钢。外部烟气最高温度在1500℃左右。在投产6个月后,此烟罩出现了冷却水大面积泄漏事故,需要停工检修,严重影响了正常生产。为防止此类事故再次发生,本工作利用金相显微镜、扫描电镜等设备,从宏观形貌、化学成分、显微组织、腐蚀产物等方面对其失效原因进行了分析,并提出了改进对策。

(a) 整体

(b) 局部图1 失效转炉烟罩的宏观结构Fig. 1 Macrographs of the failed hood: (a) overall morphology; (b) partial morphology

1 理化检验与结果

1.1 宏观检查

对失效烟罩进行宏观检查,其内外表面宏观形貌如图2和图3所示。从图2中可见:在烟罩外部包裹了一层厚厚的垢,该垢主要为高温氧化产物和炉渣附着物;另外,失效部位有两种形式的裂纹。一种是隔板上垂直于水管方向的裂纹,分布较多,为开裂的主要形式,如图2中①位置所示;另一种是在水管与隔板焊接处平行于钢管方向的不连续裂纹,分布较少,如图2中②位置所示。从图3中可见:水管内壁有一层红褐色腐蚀产物,同时发现有些隔板上裂纹扩展到了水管内部。

图2 失效烟罩外部宏观形貌Fig. 2 Macrograph of external surface of failed hood

图3 失效烟罩水管内壁宏观形貌Fig. 3 Macrograph of inner surface of water pipe of failed hood

1.2 化学成分分析

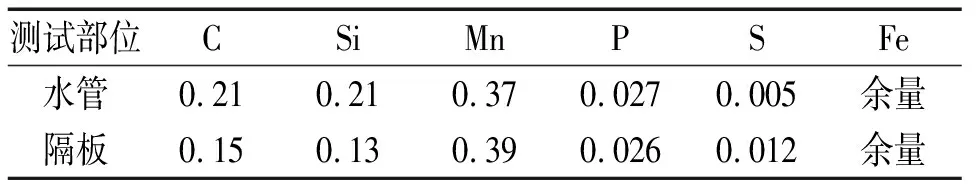

采用ARL4460直读光谱仪对失效烟罩的20G钢水管和45钢隔板进行化学成分分析,结果如表1所示。结果表明:两种材料化学成分符合技术要求。

表1 失效烟罩水管和隔板的化学成分(质量分数)Tab. 1 Chemical composition of water pipe and clapboard of failed converter hood (mass fraction) %

1.3 金相分析

从失效烟罩的水管母材、隔板母材、焊缝区、隔板侧热影响区粗晶区以及细晶区截取试样,在光学显微镜下观察,结果图4所示。结果表明:水管母材组织为大块状的铁素体和珠光体,隔板母材、焊缝区以及该侧热影响区的粗晶区、细晶区组织也为铁素体和珠光体,但是在焊缝区、热影响区的粗晶区有魏氏组织存在,魏氏组织的出现会给材料的力学性能带来不利影响,这也与裂纹易在隔板和焊缝上扩展相吻合[3]。

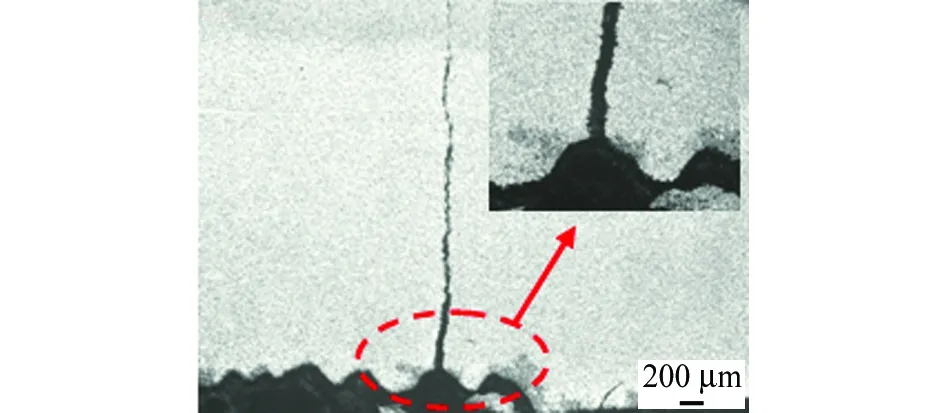

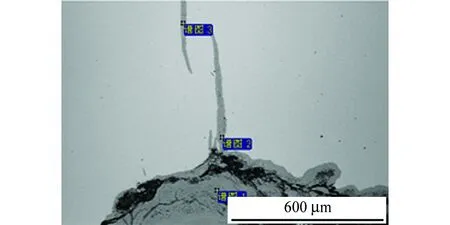

对隔板出现裂纹的部位进行金相分析,如图5所示。结果表明:隔板向烟侧表面有脱碳倾向,出现凹凸不平的腐蚀坑,裂纹源在腐蚀坑处形成,垂直向下扩展形成横向裂纹。

1.4 扫描电镜分析

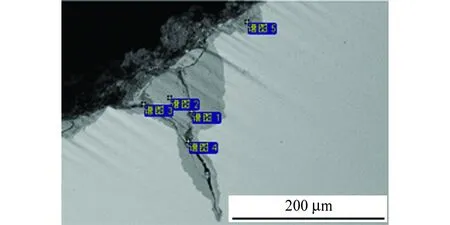

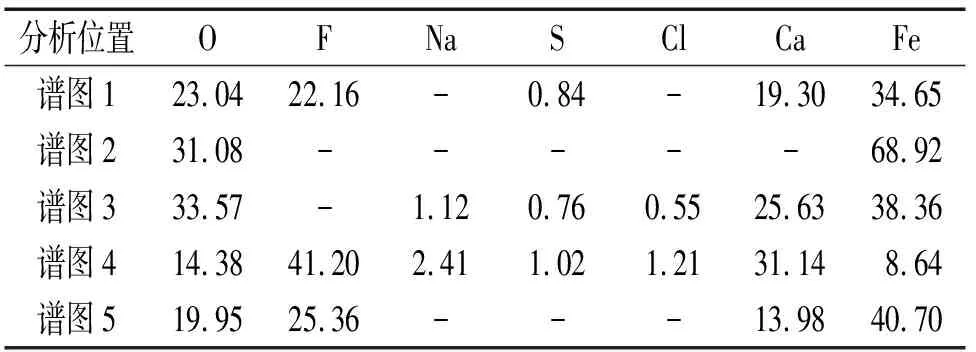

用扫面电镜观察失效烟罩隔板及焊缝向烟侧的裂纹形貌,如图6和图7所示,并用能谱仪分析其周边区域的化学成分,如表2和表3所示。结果表明:隔板和焊缝向烟侧有大量垂直于表面向下发展的小裂纹,说明该处受到拉应力作用,在裂纹扩展区发生了氧化现象,使裂纹扩展得更宽;裂纹内物质成分主要为铁的氧化物,以及炼钢原料中的萤石CaF2,此外还有少量硫化物和氯化物存在。

(a) 水管母材(b) 隔板母材 (c) 焊缝区(d) 热影响区的粗晶区(e)热影响区的细晶区 图4 失效烟罩各部分的显微组织Fig. 4 Microstructure of sections of failed hood: (a) base metal of water pipe; (b) base metal of clapboard; (c) welds; (d) coarse grained region of HAZ; (e) fine grained region of HAZ

(a) 腐蚀坑

(b) 裂纹图5 失效烟罩隔板向烟侧裂纹处的组织Fig. 5 Microstructure of clapboard of failed hood at smoke side and near crack: (a) pits; (b) crack

图6 失效烟罩隔板向烟侧的裂纹形貌Fig. 6 Crack morphology of clapboard of failed hood at smoke side

图7 失效烟罩焊缝向烟侧的裂纹形貌Fig. 7 Crack morphology of weld of failed hood at smoke side

1.5 附着物分析

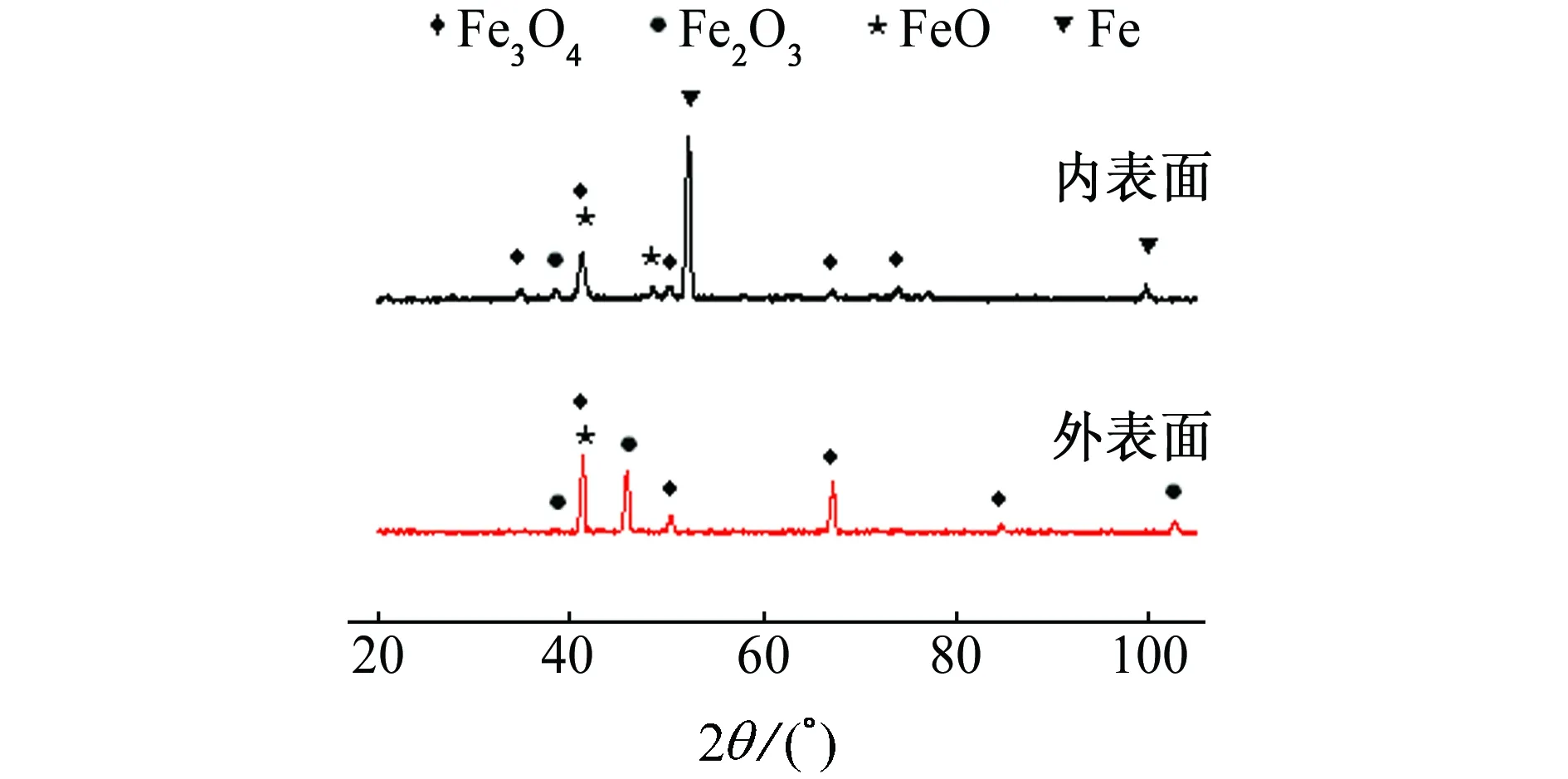

对水管内外壁表面的附着物进行物相分析,如图8所示。结果表明:冷却水管的内外壁附着物均为Fe3O4、Fe2O3和FeO等铁的氧化物,这说明在服役环境中高温气体的作用下,水管氧化严重。

表2 隔板向烟侧裂纹周边EDS分析结果(质量分数)Tab. 2 EDS analysis results of clapboard of failed hood around crack at smoke side (mass fraction) %

表3 焊缝向烟侧裂纹周边EDS分析结果(质量分数)Tab. 3 EDS analysis results of welds of failed hood around crack at smoke side (mass fraction) %

图8 水管内外壁附着物的XRD谱Fig. 8 XRD patterns of attachments on internal and external surfaces of water pipe

2 失效原因分析

基于上述化学成分、显微组织、电镜观察以及物相分析的结果,再结合实际工况环境进行综合分析,发现此转炉烟罩裂纹形成原因主要有以下几个方面。

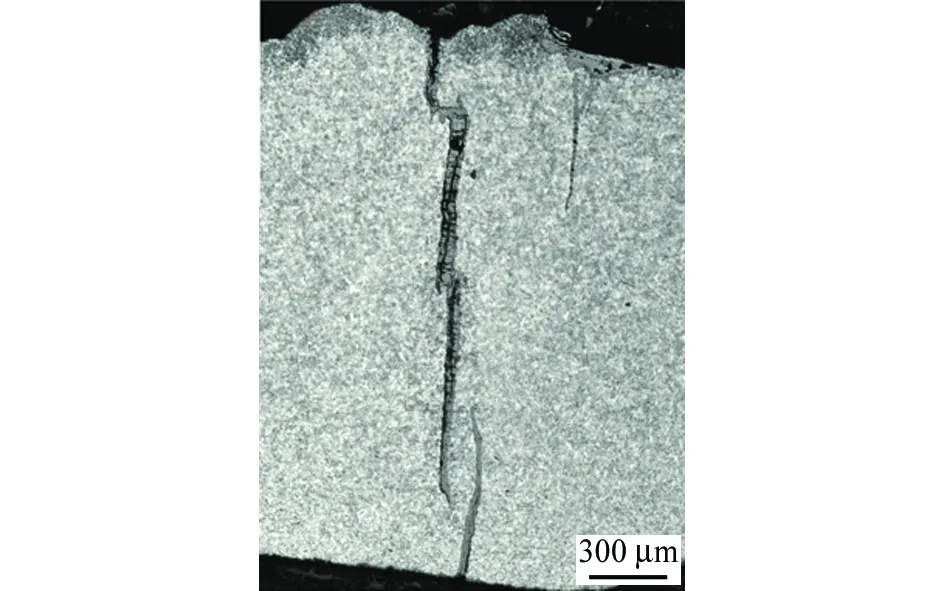

2.1 热应力

转炉烟道内温度周期性变化,当转炉开始吹氧时,烟道内热负荷急剧增大,冷却水管向烟侧温度急剧升高,可达700 ℃;而在水管内表面以及烟道背烟侧由于水的冷却作用温度较低,经测定,背烟侧冷却水管外壁温度约为250 ℃,隔板温度约为350 ℃。径向温度差使内外壁表面热膨胀不一致,产生应力,而高温下材料的屈服强度降低,线膨胀系数增大,塑性变形抗力小,弹性变形小,水管向烟侧高温形成的压应力主要通过塑性变形得到了释放。停止吹氧后,向烟侧的热负荷迅速减小,温度急剧下降,冷却水管向烟侧收缩,在水管轴向上产生轴向拉应力,容易引起横向裂纹[4-5],尤其在隔板处。由于在该处,水冷作用有限,温度梯度随吹炼周期变化更大,所受的热应力也比水管受到的热应力大,伸长和收缩时受到的轴向应力差也比水管受到的更大,因此隔板处更容易产生横向裂纹,是易发生开裂失效的薄弱环节,且裂纹一旦形成,在裂纹尖端形成环形应力场,在热应力的作用下极易扩展[6]。图9为隔板处由热应力引起的裂纹形貌及其扩展路径。裂纹区金相分析结果表明隔板向烟侧有明显脱碳现象,结合裂纹扩展路径可知,该处受到高温氧化作用,脱碳后表面强度和塑性大幅降低,在热应力作用下形成裂纹源,在拉应力作用下裂纹向下扩展,表现为垂直于水管方向的横向裂纹。因此,此转炉烟罩开裂的主要原因是高温下热应力的周期性作用引起的热疲劳。

图9 隔板处由热应力引起的裂纹形貌及其扩展路径Fig. 9 Crack morphology and propagation path in clapboard caused by thermal stress

2.2 高温腐蚀

扫描电镜和附着物分析结果表明,此失效烟道存在高温腐蚀,包括均匀腐蚀和局部腐蚀两种形式。均匀腐蚀能使烟道减薄,局部腐蚀会引起腐蚀坑出现。这是由于高温烟气和炉水飞溅的作用,烟气在燃烧时,发生化学不完全燃烧,形成缺氧区,使烟道向烟侧处于含有还原性气体(CO)、腐蚀性气体(H2S)、卤素原子(Cl、F)等成分的烟气中,没有完全燃烧的硫、碳和卤素原子与金属管壁发生反应,引起管壁高温硫化、高温碳化、高温卤化等高温氧化现象。其次,炉灰飞溅到烟道上,在高温下形成的硫酸盐,其具有较低的熔点,能够粘结到烟道内部,造成黏渣现象,并与基体作用,形成腐蚀坑,造成热腐蚀[7-9]。此次失效烟道中腐蚀性介质对烟道内侧腐蚀作用并不明显,主要表现为在薄弱区域形成隐形的裂纹源,以及裂纹内部氧化,使裂纹宽度变宽,促进裂纹进一步扩展,如图10所示。因此,高温氧化加速了转炉烟道裂纹的形成。

图10 焊缝处裂纹内部氧化Fig. 10 Internal oxidation of the crack at welds

2.3 焊接缺陷

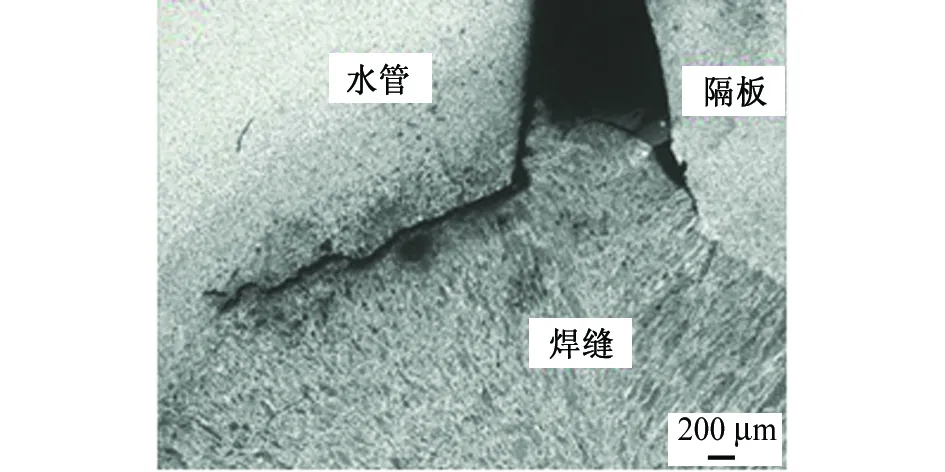

此换热水管的管板焊接采用单面焊的方法,如果焊接时焊接热输入小,或坡口间隙较小,都会造成焊接接头背面未焊透现象。由于背面焊缝根部未融合,承载载荷的有效面积减小,造成焊根处应力集中严重,未融合的根部也会成为裂纹源,如图11所示。在热应力作用下,裂纹从焊缝根部未融合处沿熔合线方向发展,主要在水管侧的热影响区的粗晶区扩展,表现为平行于水管纵向的裂纹,有的裂纹深入到水管内,甚至穿透水管造成泄漏。因此,焊接缺陷的存在加速了裂纹的扩展[10]。

图11 失效烟罩焊缝根部裂纹形貌Fig. 11 Crack morphology at weld root of failed hood

3 结论与建议

综合考虑转炉烟罩的结构特点、服役工况以及失效形式,得出此烟罩失效的原因有以下几方面:转炉工作时温度周期性变化产生的热应力是开裂的主要原因,由于长期冷却不足,使得隔板发生累积塑性变形,裂纹逐渐向深处,向管体扩展,最终贯穿管壁,造成漏水;除了热应力外,超高温的烟气以及腐蚀性介质起到高温氧化作用,加速了裂纹的形成;由于焊接时背部未焊透,以及焊根处焊缝未融合,造成焊根处应力集中,形成裂纹源,焊接缺陷的存在加速裂纹的扩展。

鉴于上述对转炉烟罩失效原因分析及结论,提出以下建议。

(1) 改善转炉烟罩结构,减小冷却水管间的隔板宽度,以减小温度交变梯度,从而减小热应力。

(2) 对转炉烟罩整体去应力退火,可在不加循环水的情况下烘炉,升温至600 ℃保持2~3 h。

(3) 提高焊接质量,减少焊接缺陷。