低压甲醇合成塔环焊缝开裂原因分析及预防

徐佳伟,韩会敏

(东华工程科技股份有限公司,安徽合肥230024)

甲醇合成工艺按合成压力分为高压合成、中压合成和低压合成。高压合成与中低压合成工艺相比,具有合成压力和温度都较高,对设备材质要求高,制造费用高,副产物较多等缺点。因此,现今国内外采用的一般都是中低压合成工艺,合成压力5~10 MPa,温度230℃~270℃。在国内,通常把中低压合成工艺统称为低压法。

甲醇合成塔是甲醇装置中的核心设备,低压法的甲醇合成塔主要代表有ICI极冷型反应器、鲁奇的管壳式反应器、托普索的管壳式反应器、林达公司的均温性甲醇反应器、卡萨利的卧式甲醇反应器等。典型的Lurgi低压管壳式甲醇合成塔采用管程装填催化剂,壳程加入锅炉给水,沸腾后移走热量,反应温度由控制合成塔壳程中沸水的压力来调节。此结构的合成塔具有催化剂床层温差小,操作比较平稳,转化率高,还能副产中压蒸汽等优点[1],在国内得到了广泛的应用。

然而近几年该类低压型甲醇合成塔发生了数起焊接接头产生裂纹的事件[2-4],特别是壳程最后一道环焊缝。该处的裂纹产生不仅造成设备停产检修,给企业带来直接经济损失,而且严重影响设备及人员的安全。本文选取某国内项目中一台发生类似事故的甲醇合成塔为例,从选材、结构、制造等方面对裂纹可能产生的原因进行分析,并提出预防措施,对于减少该类甲醇合成塔裂纹产生的可能性,提高设备的安全性具有积极意义。其工艺参数见表1。

表1 工艺设计参数

1 合成塔的结构及主要选材

该合成塔直径为φ4 000,为目前同类结构合成塔中最大,其结构简图见图1。主要部件有:上、下管箱、壳体、H型管板、换热管、裙座等。两个管板部件、壳程壳体、两个管箱分别制作完成并热处理,然后再进行组装,即设备存在4条需要局部热处理的环焊缝;考虑到设备穿管,4条焊缝中根据制作工艺,壳程壳体与上(或者下)管板之间存在一条合拢环焊缝。

其受压元件的选材主要考虑介质特性及设备制造过程中材料的制造性能和经济性。本例中上、下球形封头的选择主要是考虑管程的H分压,依据尼尔逊曲线选择,采用了15CrMoR;壳程筒体为了减少壁厚,提高经济性,采用了13MnNiMoR;管板考虑管程的H分压,并提高经济性而采用了20MnMo+S30403(堆焊),堆焊S30403主要是对催化剂的保护;换热管主要考虑管、壳程材料线膨胀系数相差不大,避免管板形成较大热应力,同时为了避免管程CO和铁形成羰基物,采用了双相钢SAF2205。

图1 甲醇合成塔简图

2 裂纹成因分析及预防措施

该合成塔最后一道合拢环焊缝位于下管板与壳程筒体之间,此处正是形成开裂的地方,焊缝裂纹见图2。我们从材料、结构、制造检验三个方面对裂纹可能产生的原因进行分析,并提出预防措施。

图2 焊缝裂纹

2.1 材料

(1)减少材料中S、P有害杂质的影响

13MnNiMoR材料容易产生焊接裂纹及再热裂纹,杂质S、P对裂纹产生的影响最大。为预防裂纹的产生,可以适度提高标准中对S、P杂质的要求,如控制S≤0.010%,P≤0.015%。

(2)控制C当量,减少材料裂纹敏感性

13MnNiMoR是通过合金元素Mn、Ni的固溶强化,Mo的弥散强化,从而获得较高的强度韧性;钢材具有足够的Mn/S比,其抗热脆、热裂的能力较强,但其合金元素多,脆硬倾向增大,焊接冷裂纹敏感性随之增强[5-6]。为减少材料在焊接时产生裂纹的可能性,并保证材料的强度,可以对C当量(CE)进行控制,适当降低,使CE≤0.45。

(3)做好材料焊前预热和焊后热处理

13MnNiMoR钢材淬硬倾向增大,焊接需要采用热处理,并控制焊接规范等工艺措施。

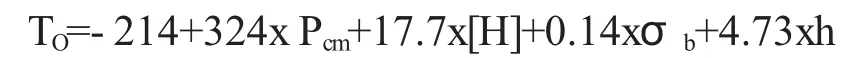

采用裂纹敏感性指数Pcm计算:

可见对其进行焊前预热是十分必要的。考虑淬硬倾向、扩散氢以及拘束度的综合影响,可以估算防冷裂纹的最低预热温度:

式中:[H]-焊材扩散氢,取0.015 mL/g;σb-钢材的抗拉强度;h-钢板厚度。

此预热温度为估算值,具体的预热温度应以制造单位的焊接工艺评定为准。除了焊前预热,还应做好焊后热处理工作,以防止应力开裂。考虑到材料可能经过多次热处理,为保证材料在多次热处理后的各项性能还能满足要求,在材料订货时应要求进行模拟焊后热处理。

2.2 结构

开裂处下管板的焊接见图3。

图3 下管板焊接图

(1)管板与壳程筒体连接处增加筒节

由于20MnMo锻件相对较为昂贵,所以H型管板与筒体合拢焊缝距离管板下表面不会太远。而管板处受力较为复杂,且合拢缝按图结构只能单面焊、局部热处理,这就造成可能在合拢缝处存在较大应力,从而引起合拢缝的开裂。为减少合拢缝对管板焊缝的影响,可以在壳程筒体与管板之间增加一段600 mm的13MnNiMoR短节,短节和管板焊完并一起热处理检测合格后,再整体与壳体相焊,使合拢缝远离管板焊缝。

(2)壳程增加制造人孔,提高合拢缝焊接、热处理和检测质量

虽然增加短节可以消除一部分合拢缝和管板焊缝的相互影响,但是合拢缝还是只能单面焊、单面热处理,无法进行RT检测,这就增加了合拢缝处产生裂纹的可能性。在壳程增加制造人孔后,可以有以下好处:①对合拢缝提出双面焊的要求,提高焊接质量;②热处理时,可以在设备内壁和外壁一起加热、保温,减少内外壁的温差,提高热处理质量;③原来检测只能在外表面进行UT和MT,现在可以RT+UT+MT,大大提高焊缝缺陷的检出率,避免漏检。

2.3 制造检验

不管如何控制杂质含量,控制焊接和热处理质量,也不可能避免13MnNiMoR焊接裂纹的产生,特别是微裂纹,在使用中还会慢慢长大,因此对材料及焊缝的检验工作尤为重要。

(1)增加13MnNiMoR母材及坡口检测

由于设备使用的13MnNiMoR钢板较厚,钢材内部缺陷可能出厂就存在,若缺陷刚好在焊缝处,则无疑会增大焊缝出现裂纹的可能性。因此,13MnNiMoR板材除了按标准规定应逐张进行100%UT,除符合NB/T 47015-2015中Ⅱ级为合格之外,还应增加坡口50 mm范围内的部分进行100%UT及MT。

(2)延长检测时间,提高检测底片质量

由于13MnNiMoR有产生延迟裂纹的可能性,为提高缺陷检出率,可以适当延长检测时间。如可以在设备组焊完毕48 h后,再对A、B类焊缝进行100%RT,符合NB/T 47015-201中Ⅱ级为合格;RT底片可选用细颗粒的底片,提高底片的质量。

(3)增加设备液压试验合格后的检测

液压试验时压力是设计压力的1.25倍以上,可视为一种破坏性试验,焊接接头在较大的内压下产生裂纹扩展的可能性也较大。因此,有必要在设备液压试验之后,再对设备的A、B类焊接接头进行一次无损检测。

3 结论

甲醇合成塔是甲醇装置中的核心设备,不仅造价昂贵,出现事故危害性较大,且修复也比较困难,还会因停车检修带来经济损失。因此,在设计和制造时应合理选材,合理选择结构,并严格控制制造检验。本文以国内某项目中一甲醇合成塔改造为例,从原设计制造的选材、结构、制造检验等方面对其合拢环焊缝产生裂纹的可能性进行了较为全面的分析,并进行了优化。经过改造后的甲醇合成塔已平稳运行了5年,为该类低压甲醇合成塔的设计和制造提供了借鉴。除了提高焊接、热处理质量等常规要求,还可以考虑从以下几方面防止裂纹的产生:

(1)适度提高母材质量。如严格控制S、P含量和CE,材料订货时要求进行模拟焊后热处理,对母材及其坡口进行检测等。

(2)优化结构。如增加壳程短节,减少壳程合拢缝与管板环焊缝之间的相互影响;增加制造人孔,提高合拢缝的焊接、热处理、检验质量。

(3)提高制造检验要求。如延长焊缝检测时间,选用质量好的底片,提高液压试验后的检测要求等。