探讨营销视阈下汽车侧门结构设计中计算机辅助应用分析

■姜坤(郑州信息工程职业学院)

汽车开闭件领域普遍使用CAE 技术,目前技术应用已经非常成熟。汽车组成中开闭件作为主要功能件,直接影响到乘客驾驶体验,侧门作为成员上下汽车的主要通道,集中存在大量的功能件,因此结构设计时要考虑很多性能因素,如上下车便利性、车门开闭质量、玻璃升降等,这就需要设计人员依托相关要求完成设计,提升结构设计的质量,合理应用CAE 技术。

一、汽车领域中CAE 技术分析

汽车生产制造领域中引入CAE 技术后,可以在样品生产前通过CAE 技术模拟零部件甚至整部车的性能与运行情况,避免陷入传统设计时不断出现的设计-优化的重复过程,通过设计阶段仿真分析解决这些问题,促进设计质量与效率的提升,缩短开发时间、降低所需的成本。

传统车辆设计时依靠设计人员经验进行定性分析,缺少定量数据分析方法,而通过使用CAE 技术后降低产品自重并优化性能[1]。利用CAE 技术后可以在相同时间内尝试与对比更多设计方案,进而获得更优秀的设计方案;将传统设计领域经验以量化形式出现,灵活与方便的特点使得CAE 技术方便设计师进行仿真试验与技术参数优化,增加设计经验与设计能力;此外,设计师通过CAE 技术预先评估汽车结构与性能,降低新产品开发时面临的风险,并代替大部分的试验,简化设计过程,大幅度提升汽车设计质量与效率。

二、汽车领域发挥CAE 技术的措施

(一)提升对CAE 技术重视度

汽车制造企业持续推进内部CAE 团队建设,并扩大CAE 技术的应用范围,深化技术应用深度。汽车CAE 技术与技术管理共同作用下出现整车碰撞模型,可以通过这个模型建立衡量一个CAE 团队的能力,逐步积累经验,提升团队的战斗力。

(二)逐步完善CAE 分析流程

对汽车制造企业自身的CAE 分析流程进行完善、规范,并建立完整的评价标准。建立分析标准的途径有两条:利用试验与仿真对比,构建产品的评价标准;借鉴其他行业经验建立自己的CAE 分析标准[2]。期间需要做好大量准备工作,并结合企业实际情况,推动企业长远发展。

(三)不断开发CAE 软件功能

CAE 技术引入后减少试验种类与次数,形成新的汽车开发模式,但不能错误地认为CAE 技术可以解决所有问题。如果企业对CAE 技术应用程度不断加深,就需要二次开发软件功能,建立完善的技术标准,有助于推动企业可持续发展。

三、汽车设计中CAE 应用-以侧门结构设计为例

(一)车门窗框刚度设计分析

车门窗框设计是整个汽车车门设计的重难点。目前,市面上进行车门窗框构造设计的方式主要有2 种。(1)采用整体式设计法。将车门内板和窗框划分成一个统一整体,然后利用冲压法,将其直接压制而成。该结构获得的精密度极好,而且制造成本低,在早期汽车市场中售卖的汽车,基本上都采用这种一体式门框设计;(2)采用拼焊设计法。在这种设计制作中,将原来窗框的一个整体划分成3 段,然后将这3 段利用拼合焊接法重新焊制成一个窗框,这种窗框表面含有多处焊接接头,而且在制作过程中对于焊接的技术操作要求较高[3]。整个窗框主体结构采用的是辊压工艺制作,同样对制作工艺技术要求很高,但这种制作方法所获得窗框刚度较好,有利于突出汽车窗框造型设计,是当前汽车市场车门窗框设计的主流方式。

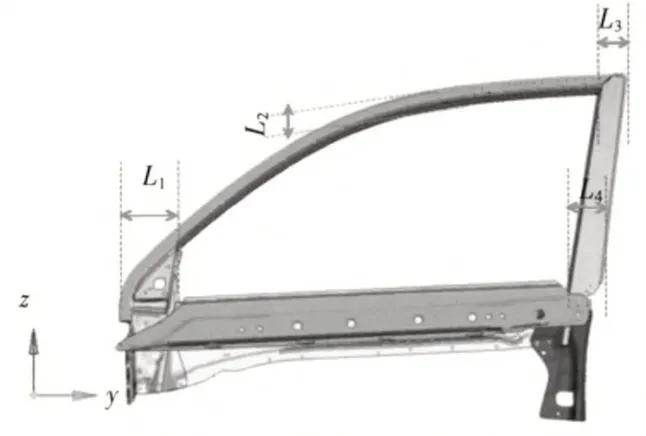

如果车门窗框设计时刚度不足可能造成车门产生较大变形,也会诱发一系列问题,如影响玻璃车窗升降、行驶时出现异响、隔音效果不理想等,甚至会对乘坐舒适性产生影响。设计窗框刚度时,选择前门分析,需要考虑A柱宽度(L1)、窗框宽度(L2)、B柱上部宽度(L3)与下部宽度(L4),直接影响到窗框刚度,如图1所示。

图1 窗框设计示意图

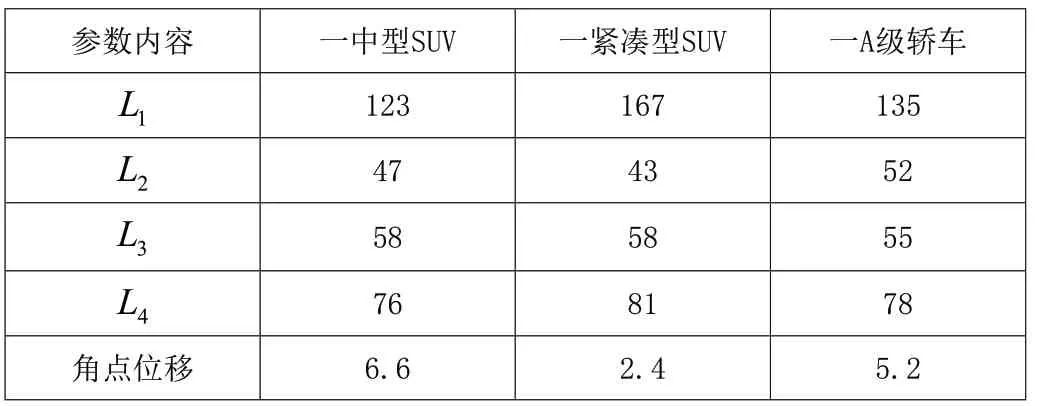

表1 3款在售车型车门窗数据( )㎜

如表1 所示为现在市场上出现3 款车型的车门窗数据,经过分析相关数据,可以发现其中紧凑型SUV 车型窗框刚度最好,并设置有宽大的后视镜安装结构,虽然会让对驾驶视野产生影响,但设计时考虑满足驾驶员视野需求,通过增加宽度模式提升整体车门窗的刚度[4]。

图2 车前门设计,

考察窗框刚度的方式就是将一定荷载施加在B 柱角点,对产生的位移进行测试,如果位移控制在一定范围内,保证窗框设计的刚度。如图2 所示为CAE 加载示意图,窗框角点施加集中荷载,并选择铰链与锁扣处约束,对车门窗框刚度进行分析[5]。

(二)车门扭转刚度设计分析

车门抗扭转能力通过车门扭转刚度体现出来。通常情况下车门扭转变形是受到反向载荷出现扭矩作用而造成的。如果汽车行驶在不平的路面上,会出现车身变形进而引发车框变形。车框变形挤压作用下造成车门窗框与下角点处产生反向载荷,引发车门出现扭转变形。在设计时车门扭转刚度不足,会造成车门框出现较大程度位移,车辆行驶时会出现车门抖动,对车门密闭性等方面产生影响,要重视设计车门扭转刚度。

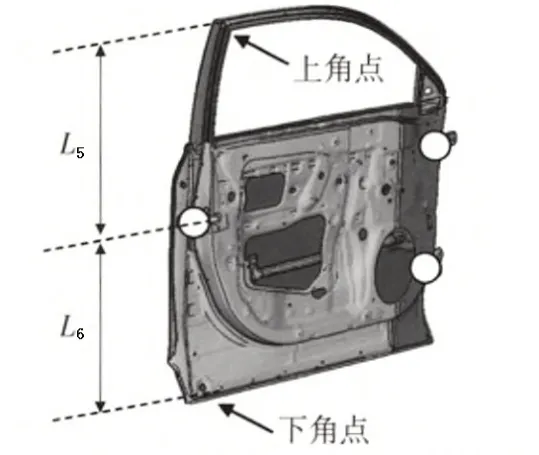

(1)设计锁扣位置。如图3 所示,当车门处于关闭状态时,铰链与锁扣3 点固定方式,车身变形会对车门产生挤压,再者挤压力作用下和锁扣之间产生扭矩。

图3 车侧门设计示意图

当出现扭转情况时会在B 柱上下角点处产生较大程度的位移。锁扣位置设计直接影响到扭矩饶锁扣扭转,图3 中 5L和 6L分别是时锁扣中心点到上下角点的位置,合适的设计需要控制两者之间的比例,保证锁扣布置处于均衡状态。

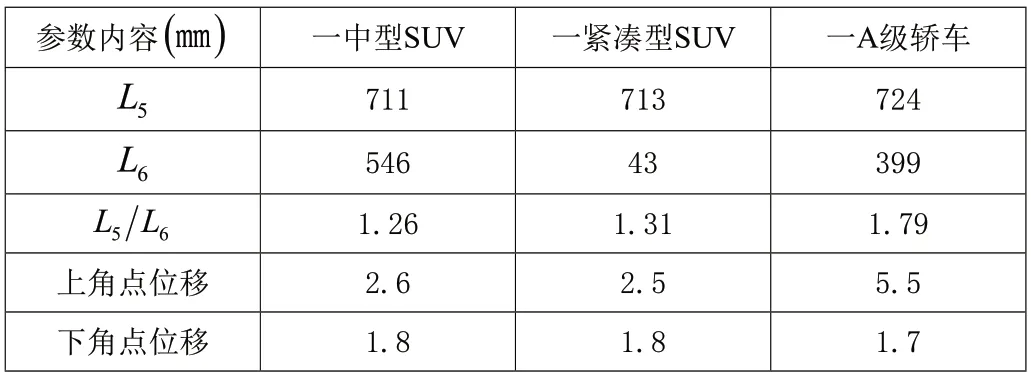

表2 中给出市场上几款车型锁扣位置布局的具体数据。通过分析可以看出 5L和 6L的比例为1.3 上下,车门承受扭转载荷上下角点位移较小且更均匀,其中A 级轿车设置的锁扣位置 5L和 6L比例为1.81,位移较大,使得车窗框出现较大程度变形,不利于车床玻璃升降,甚至可能会出现玻璃异响。

表2 车门锁扣位置布局数据分析

(2)扭转刚度CAE,扭转刚度分析边界条件为:约束铰链6向自由度,约束锁扣3 向平动自由度,载荷施加于锁扣位置,然后考察上下角点的位移。

四、结语

总而言之,设计汽车侧门结构时,利用CAE 分析项目内容,为侧门结构设计与优化提供指导。避免出现设计阶段验证不足造成后期试装、评价等出现问题,造成车辆设计制造成本增加。文中联系实践进行分析,希望可以为类似研究提供借鉴,推动我国汽车制造产业迅速发展。