蛟龙号载人潜水器结构缺陷统计与分析

,,,,

(国家深海基地管理中心,山东 青岛 266235)

我国自行设计、自主集成研制的7 000 m级载人潜水器蛟龙号[1-3]经过5年的试验性应用[4],共进行了5个大洋科考航次,即将转化为业务化运行。其载体结构是保证科学家、工程技术人员能在常压环境下进行海底科学考察和勘探作业的关键。框架结构属于非耐压结构,既为潜水器内部的耐压壳和各种仪器设备等提供安装基础和支架,又给外部结构中的浮力块、轻外壳、稳定翼和外部设备提供支撑,而且还是潜水器吊放、回收、母船系固和坐沉海底时的主要承载结构。载人潜水器在下潜作业过程中受到多种载荷的作用,会对框架结构造成不同程度的损伤。因为潜水器表面覆盖浮力块与轻外壳,内部安装大量设备,结构检测时需要将其全部拆卸,只有备航阶段才会进行大规模结构检测。日常维护与海上作业时,因为时间、环境、设备等条件限制,无法进行详细的检测。为此,考虑通过对历年检测到的缺陷进行分析归纳,找出缺陷出现频率较高的位置,在条件允许的情况下及时检测高频位置是否出现缺陷,提前解决隐患,确保潜水器的安全运行。

1 蛟龙号结构裂纹缺陷统计分析

1.1 样本基本情况

2014—2017年蛟龙号共下潜101次,其中深度超过4 500 m的有38次。每次航次结束后发现框架都有不同程度的损伤,统计4次探伤时发现缺陷如下。2015年缺陷共有60处,2016年缺陷共有33处,2017年缺陷共有21处,2018年缺陷共有47处,共计161处。检测分为目视检测和渗透表面检测2种方法[5-6]。

1.2 结构缺陷统计

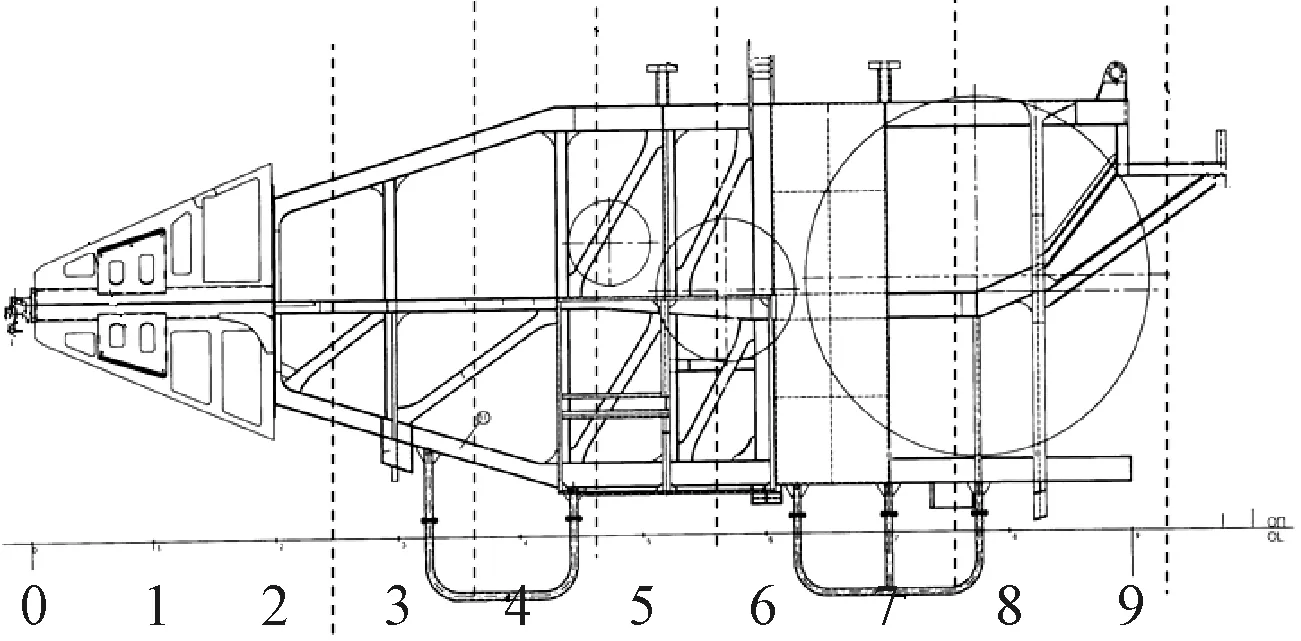

潜水器框架由横框架和纵梁组成,由多规格钛合金型材组焊而成,主要焊缝是型材本身拼焊的角焊缝和型材的对接焊缝[7-9]。按照横框架的分隔,将整个结构框架分为10个分段[10],见图1。

图1 蛟龙号站位划分

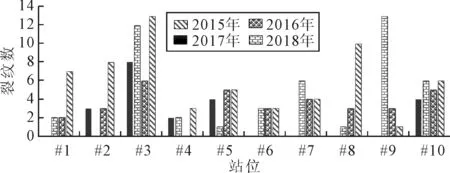

#0~#2为尾部骨架,骨架形式为星形板架结构,布置浮力块、推力器、稳定翼等结构。#2~#10为主框架,主骨架采用纵骨架式立体矩形骨架,布置浮力块[11]、耐压球壳、起吊框架、采样篮、电池箱等主要机构及设备。统计每年每站内裂纹数量,见图2。

图2 站位裂纹数

从每站数量上来说,#0~#2站位共有缺陷25处,2015年检测到的缺陷数量占总缺陷的50%。#2~#3是缺陷出现的高频区域,每年缺陷数量是所有站位中最多的。#3~#6缺陷数量分布比较均匀,基本为常规损伤点。#7~#8整体缺陷数量不高,但是2015年数量明显多于其他年份。#8-#10损伤数量也处在较高水平。

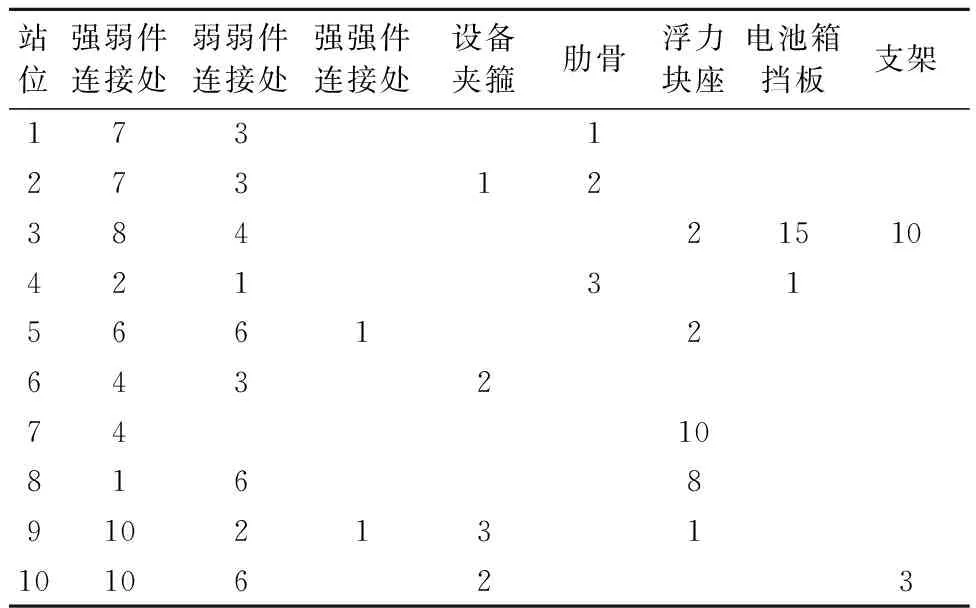

载人潜水器结构检测过程中,裂纹出现的位置可以大致分为强弱板连接处、弱弱板连接处、强强板连接处、夹箍、肋骨、浮力块座、电池箱挡板、支架等类型。统计结果见表1。

表1 缺陷数量分布统计

强构件与弱构件连接处和强构件与弱构件连接处的缺陷最多,分别为59处和34处,占缺陷总量36.7%和21.1%,构件连接处所受应力较大,各站位分布较为均匀。强构件与强构件连接处有2处缺陷,占1%。设备夹箍缺陷共有8处,占5%,#3、#5、#9、#10处设备较多,出现频率相对较高。肋骨处缺陷共有6处,占3.7%,全是肋骨与轻外壳固定块连接处出现缺陷。浮力块座处缺陷共有23处,占14.3%,#7、#8处缺陷出现频率较高。电池箱挡板缺陷共有16处,占9.9%,#3处布置电池箱,电池箱晃动时受力较大。支架缺陷共有13处,占8.1%,其中电池箱挡板支架处缺陷有10处。

1.3 结构缺陷分析

1)从每年缺陷数量上来说,2015年数量最多,2017年数量最少。一方面跟焊缝检测的数量有关,2015、2018年检测焊缝数量明显多于2016、2017年,其中2017年检测的数量最少,部分区域因为设备遮挡,未检测,而2018年则对所有焊缝进行了检测,包括2017年未检测部分。另一方面跟下潜时海况相关,2015年蛟龙号在西南印度洋执行任务时,海况最为恶劣。

2)构件连接处的节点是缺陷出现最多的位置。构件之间通过节点传递力与力矩,节点处容易出现应力集中,潜水器作业过程中在循环载荷的作用下易出现裂纹并扩展。

3)#0~#2在2015年缺陷较多,因为尾部四块大浮力块与框架直接通过螺栓连接,潜水器运动时尾部结构受力较大,2016年对尾部浮力块结构进行了优化,浮力块与框架连接处增加了T型抱箍,受力得到改善,缺陷点明显减少。

4)#2~#3是缺陷出现数量最多的站位,其中电池箱挡板、挡板支架等与电池箱接触的结构件上的缺陷最多。电池箱总质量约1.5 t,作业过程中电池箱不断晃动,导致周围结构出现应力集中现象,产生损伤。

5)#7~#8在2015年缺陷数量较多,一方面是因为2015年下潜时海况较为恶劣,另一方面时跟浮力块的安装工艺有关。

6)潜水器采样篮附近时缺陷出现频率较高区域。潜水器下潜时有时需要携带作业工具,且回收阶段会携带大量样品,导致采样篮与潜水器连接处应力过大。

2 蛟龙号下潜作业运动分析

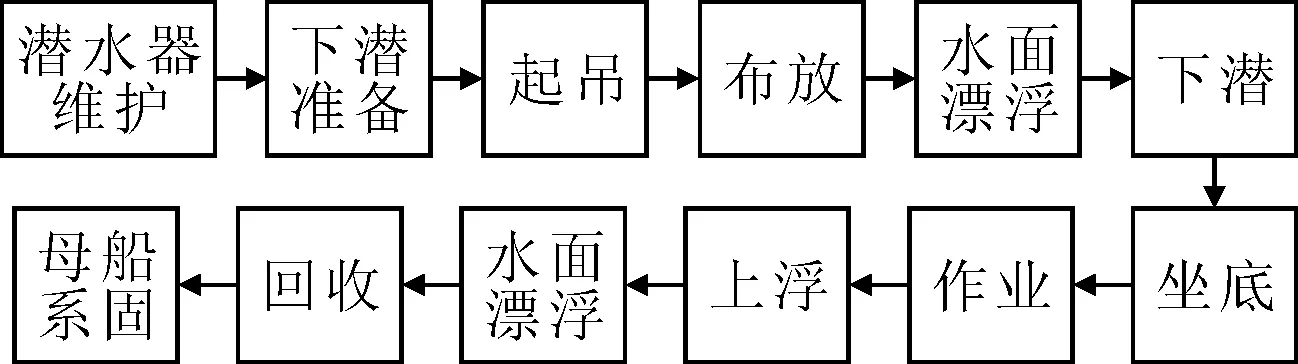

潜水器作业过程中受到不同载荷作用,框架承受载荷的同时也会产生缺陷。通过潜水器下潜作业运动分析得到缺陷产生的主要因素。蛟龙号载人潜水器海上作业流程见图5。

图3 蛟龙号海上作业流程

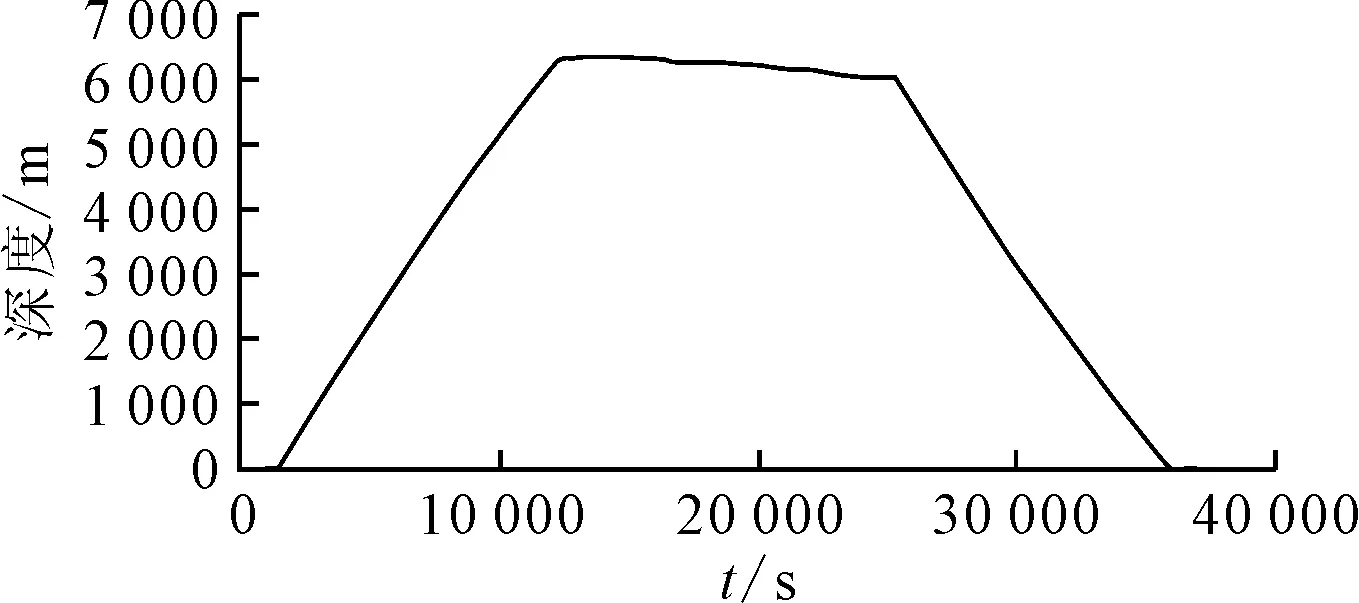

蛟龙号从布放到回收整个流程中会产生垂向、横向、纵向加速度,整个作业流程都有运动传感器实时进行监测。选取112潜次为典型案例进行分析,最大下潜深度6 352 m,下潜时间在10 h左右,海况为3级海况,下潜深度随随时间的变化及作业过程中加速度变化见图4~7。

图4 第112潜次作业全程深度变化

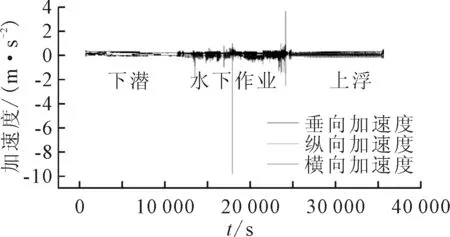

图6 下潜、作业、上浮阶段加速度

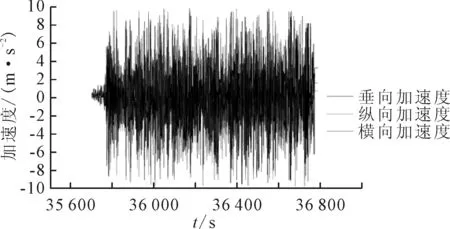

图7 回收阶段加速度

由图5可知,潜水器在母船上阶段,潜水器随母船一起运动,框架承受母船在波浪上运动时各个方向上的运动加速度,通电检查阶段,最大垂向加速度为5 m/s2,最大纵向加速度为1.07 m/s2,最大横向加速度为2.16 m/s2。通电检查结束到起吊前,运动传感器关闭,所以加速度不发生变化。水器起吊至水面阶段,三向加速度发生剧烈变化,框架承受潜水器的全部重量和动载荷效应,潜水器离开母船漂浮在海面上时,承受本体在波浪上运动时各个方向上的运动加速度,同时在水下抵消浮力块约50%的浮力。全程最大垂向加速度9.22 m/s2,最大纵向加速度为9.81 m/s2,最大横向加速度为9.41 m/s2。

由图6可知,潜水器上浮、下潜阶段三向加速度变化很小,随着深度的增加,潜水器本体承受的压力增大,易产生结构变形,保载状态下,结构的疲劳寿命也会大大降低。潜水器作业阶段,三向加速度也会发生变化,尤其是在潜水器加速、转弯阶段,潜水器纵向加速度、横向及速度也会发生急剧变化。潜水器海底巡航和坐沉海底时,潜水器会与海底接触时,框架还会承受坐底时的冲击力。水下阶段最大垂向加速度2.15 m/s2,最大纵向加速度9.81 m/s2,最大横向加速度3.62 m/s2。

由图7可知,潜水器上浮至水面后,三向加速度迅速增大,受力情况与布放阶段相类似,但回收时潜水器还要受到附连水的作用力,框架受到的载荷更大。此阶段最大垂向加速度为9.81 m/s2,最大纵向加速度为9.81 m/s2,最大横向加速度为9.81 m/s2。回收至母船后加速度迅速减小,逐渐稳定。

通过对“蛟龙号”载人潜水器海上作业流程分析可知,潜水器在布放、回收、母船系固、水面漂浮工况下载荷较大,其中水面漂浮工况下潜水器所受载荷最大,容易导致框架出现缺陷。

3 预防措施

1)缩短海面漂浮时间。海面漂浮阶段加速度明显大于其他阶段,缩短海面漂浮时间可以有效地降低潜水器缺陷产生的几率。可以考虑在水下进行下潜检查,水下解挂主吊缆,同时提高A型架操作效率,减少失误。

2)合理选择下潜时间。海况的好坏直接影响潜水器受到的载荷的大小,同时也会影响解挂主吊缆的效率,增加潜水器海面漂浮的时间。航次前充分调研下潜海域环境要素气候背景,同时提高下潜前海况预报的准确度。

3)优化载体结构。缺陷高频区域应力集中,需要对局部区域进行结构优化。尤其是采样篮与框架连接处、电池箱周围、浮力块座三块区域。

4)重点检查缺陷出现频率较高区域。日常维护过程中,在拆卸设备和浮力块后,对于框架重点区域进行检查。抱箍、电池箱支架等可拆卸设备发现缺陷后,如不能继续使用,及时更换备件;连接件、肋骨等固定结构发现缺陷后,评估损伤程度是否允许继续下潜。

5)规范安装工艺。螺丝、螺栓等连接的构件旋紧时力度要适中,不要存在较大附加内应力,尤其是浮力块与浮力块座之间,建议浮力块安装螺栓处的平垫片更换为弹垫片。