热成形工艺对奥氏体不锈钢晶间腐蚀性能的影响

雷玉川, 王守东, 郜俊坤, 孟胜杰, 程 明, 宋鸿武, 徐 勇, 张士宏

(1. 河南神州精工制造股份有限公司, 河南 新乡 453731; 2. 中国科学院 金属研究所, 沈阳 110016)

0 引 言

不锈钢复合板是基层(碳钢或低合金钢)和复层(不锈钢)通过一定的方法结合成一体的复合材料,可以节约昂贵的不锈钢,而且在保持不锈钢抗腐蚀性能的同时,利用低碳钢提高材料的力学性能,同时降低制造成本[1-2]。与纯不锈钢板相比,可节约铬、镍等合金元素70%~80%,从而节约成本30%~50%,具有很强的市场优势[3]。不锈钢层的厚度一般在4 mm左右,国内最厚一般不超过14 mm,但总厚度从10 mm到150 mm的复合板都可以生产。超低碳奥氏体不锈钢/低碳钢复合板由于兼具超低碳奥氏体不锈钢良好的抗晶间腐蚀能力和低碳钢的强度和刚度,已经大量应用于核电、火电、石化、造船、军工、制药等领域。因此超低碳奥氏体不锈钢/低碳钢复合板封头在实际生产中得到了大量应用。封头成形目前技术相对成熟,形状保证上已经难度不大,但是由于超低碳奥氏体不锈钢/低碳钢复合板热成形封头的热成形和热处理温度是以低碳钢的温度来制定。由于2层材料已经结合在一起,如进行固溶处理(≥1 040 ℃[4],且快速冷却,通常采用水冷),温度已经远远超过低碳钢的正火温度(约900 ℃),将造成低碳钢层过热,晶粒粗大,力学性能大幅降低。另一方面,超低碳奥氏体不锈钢层在使用中最主要的作用就是抗晶间腐蚀性能,所以热成形、热处理后超低碳奥氏体不锈钢抗晶间腐蚀能力能否达到要求是关系到设备安全运行的关键,特别是超低碳奥氏体不锈钢/低碳钢复合板封头与对接筒体焊接后在设备制造过程中还要经历焊后消应力退火(一般在600~700 ℃),此温度正好在奥氏体不锈钢敏化温度时间长短根据工艺要求不同,有的可长达10 h,此温度恰好是奥氏体不锈钢敏化温度(420~850 ℃)[5]最严重的温度范围,能否在整体设备制造完成后,在保证封头低碳钢层性能的基础上同时保证超低碳奥氏体不锈钢层的性能显的极为关键,研究复合材料加工工艺保证两种结合金属在制造后的性能同时满足要求,具有重要意义。

1 试验材料及工艺

1.1 试验材料

某核电项目封头材质:S30403+Q345R,厚度:6 mm+39 mm,产品需要经过基层A3温度以上热成形,正火处理,再经过620 ℃保温10~10.5 h,保证基层Q345R性能的基础上,保证S30403的耐腐蚀性能,检测方法为硫酸-硫酸铜法晶间腐蚀检测[6],要求无晶间腐蚀裂纹。

1.2 现有热加工工艺方案对比

1) 试验方案1

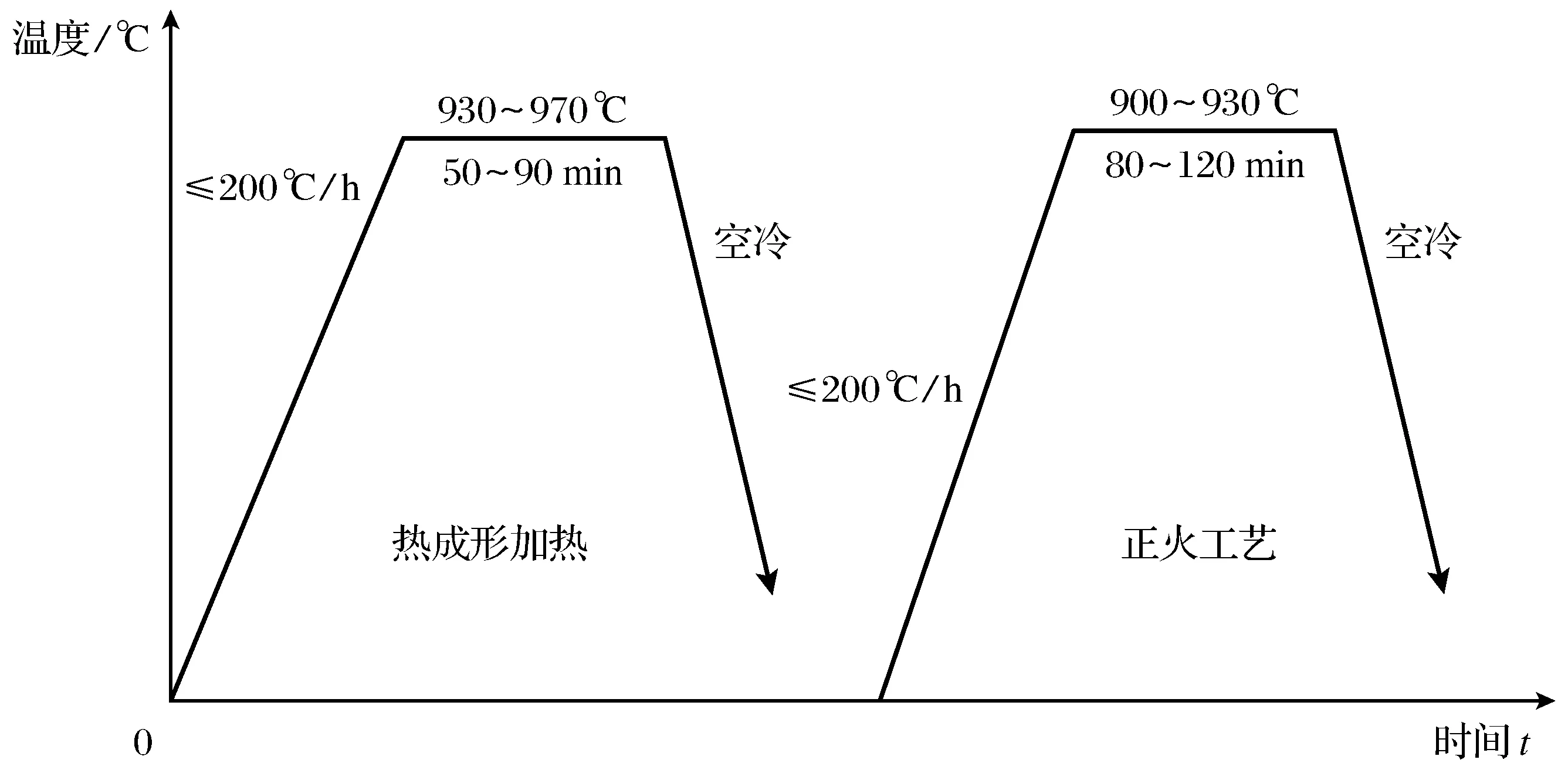

目前的常规加热和热处理工艺如图1所示。

图1 常规封头加热及正火工艺Fig.1 Heating and normalizing process of conventional head

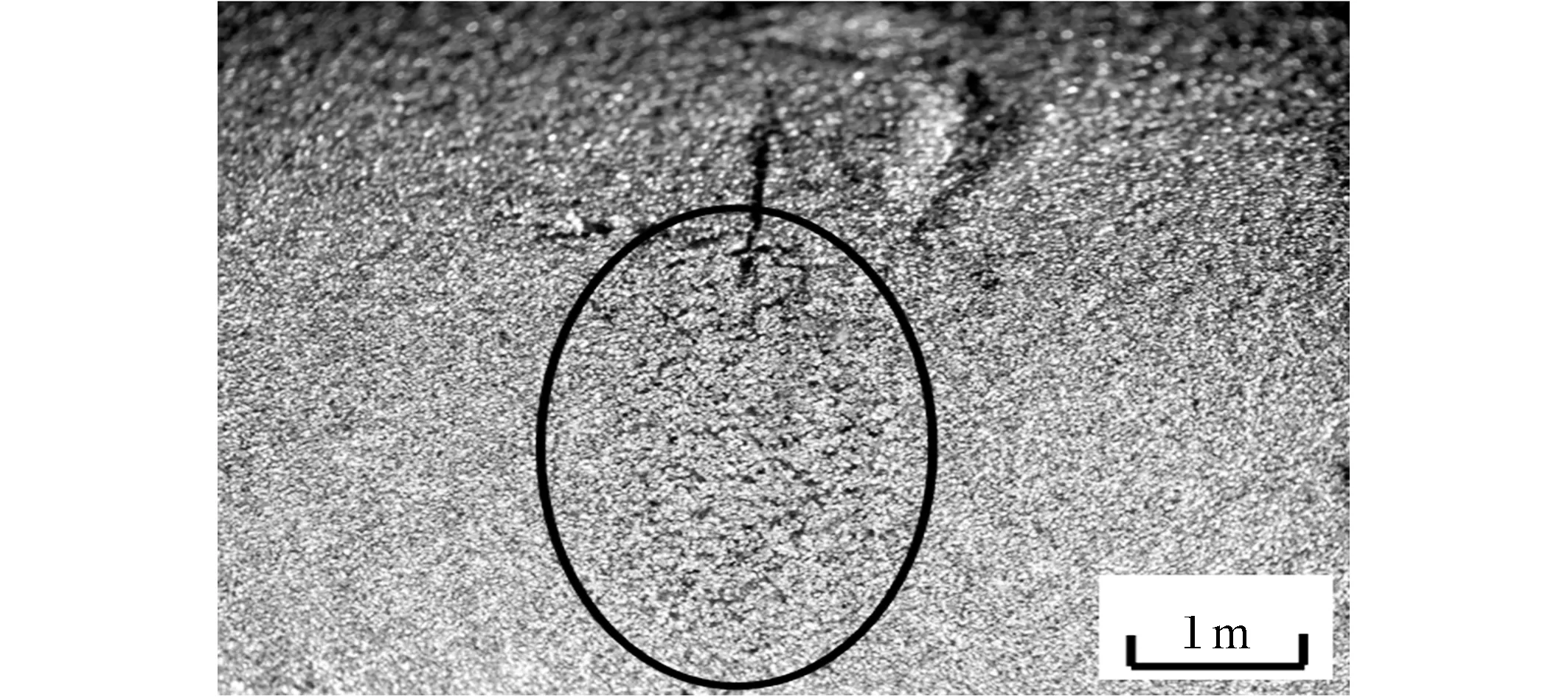

图2 晶间腐蚀裂纹Fig.2 Intergranular corrosion cracks

经过图1工艺加热及正火工艺处理后检测产品的晶间腐蚀性能合格。但经过620 ℃保温10~10.5 h后对产品进行检测,在硫酸-硫酸铜溶液中连续煮沸16 h,弯曲后在10倍放大镜下观察[6],产品试样弯折部位外表面发现有明显晶间腐蚀裂纹如图2所示。由此可见,在热成形、正火处理过程中经过敏化温度区间时间过长,导致有Cr23C6碳化物析出,产品晶间贫铬,造成晶间腐蚀。

2) 试验方案2

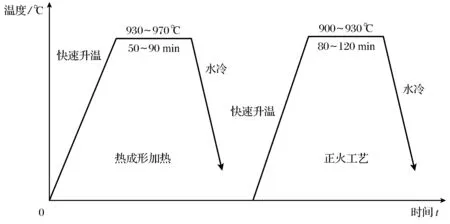

根据目前奥氏体不锈钢产生晶间腐蚀的理论,奥氏体不锈钢在热处理过程中快速经过420~850 ℃的敏化区间,减少碳析出到晶间形成碳化铬析出相,造成的晶间贫铬,从而大幅降低材料晶界位置的耐腐蚀能力[5]。根据如上理论制定出如图3所示的热处理工艺,大大缩短材料在敏化区间的停留时间。

图3 改进后的加热工艺Fig.3 The improved heating process

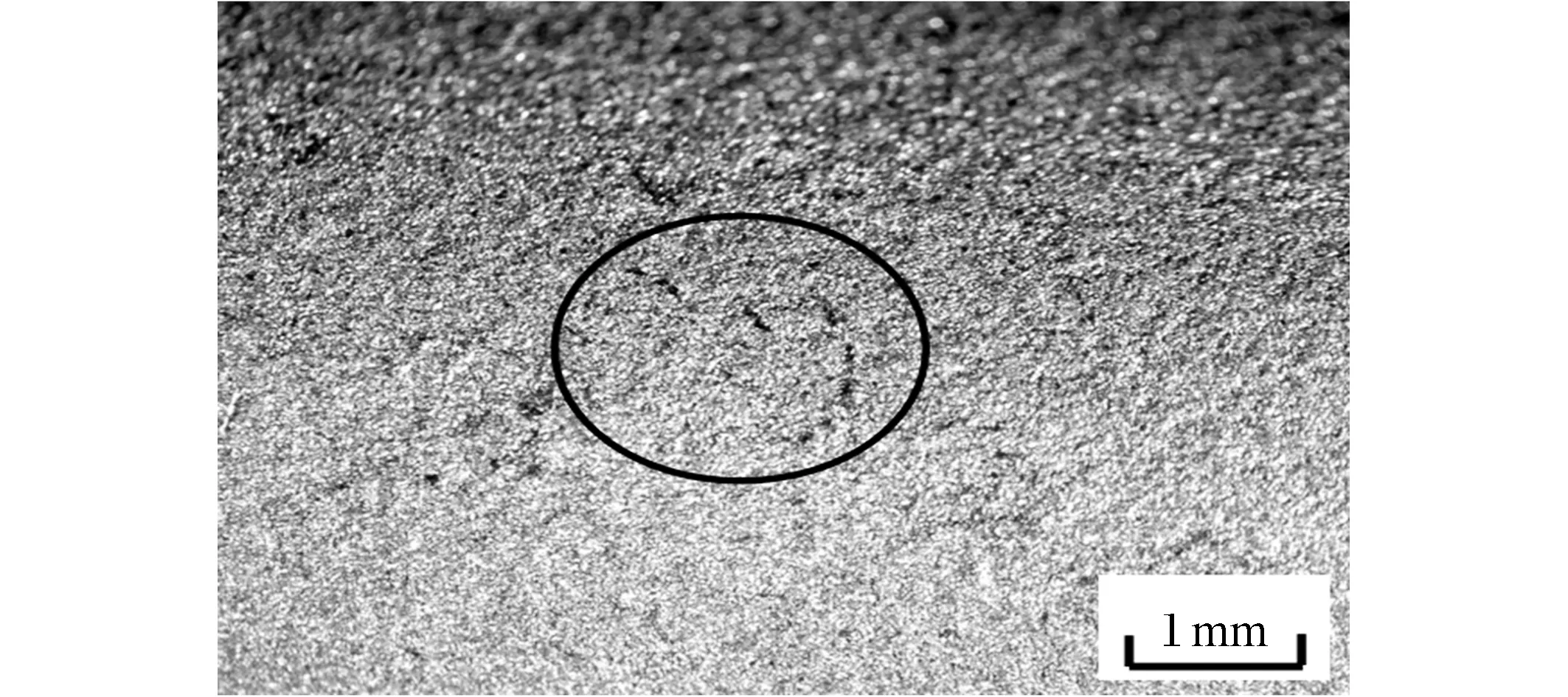

图4 晶间腐蚀裂纹Fig.4 Intergranular corrosion cracks

正火后检测晶间腐蚀性能合格,但经过620 ℃保温10~10.5 h后,在硫酸-硫酸铜溶液中连续煮沸16 h,弯曲后在10倍放大镜下观察,产品试样弯折部位外表面发现仍有明显晶间腐蚀裂纹如图4所示。因此该热处理工艺仍然不合格。由图4可以看出,工艺改进后,从晶间腐蚀裂纹的形态上看有效果,但仍不能满足要求,需要进行一步改进,以达到无晶间腐蚀裂纹。

2 分析讨论及优化

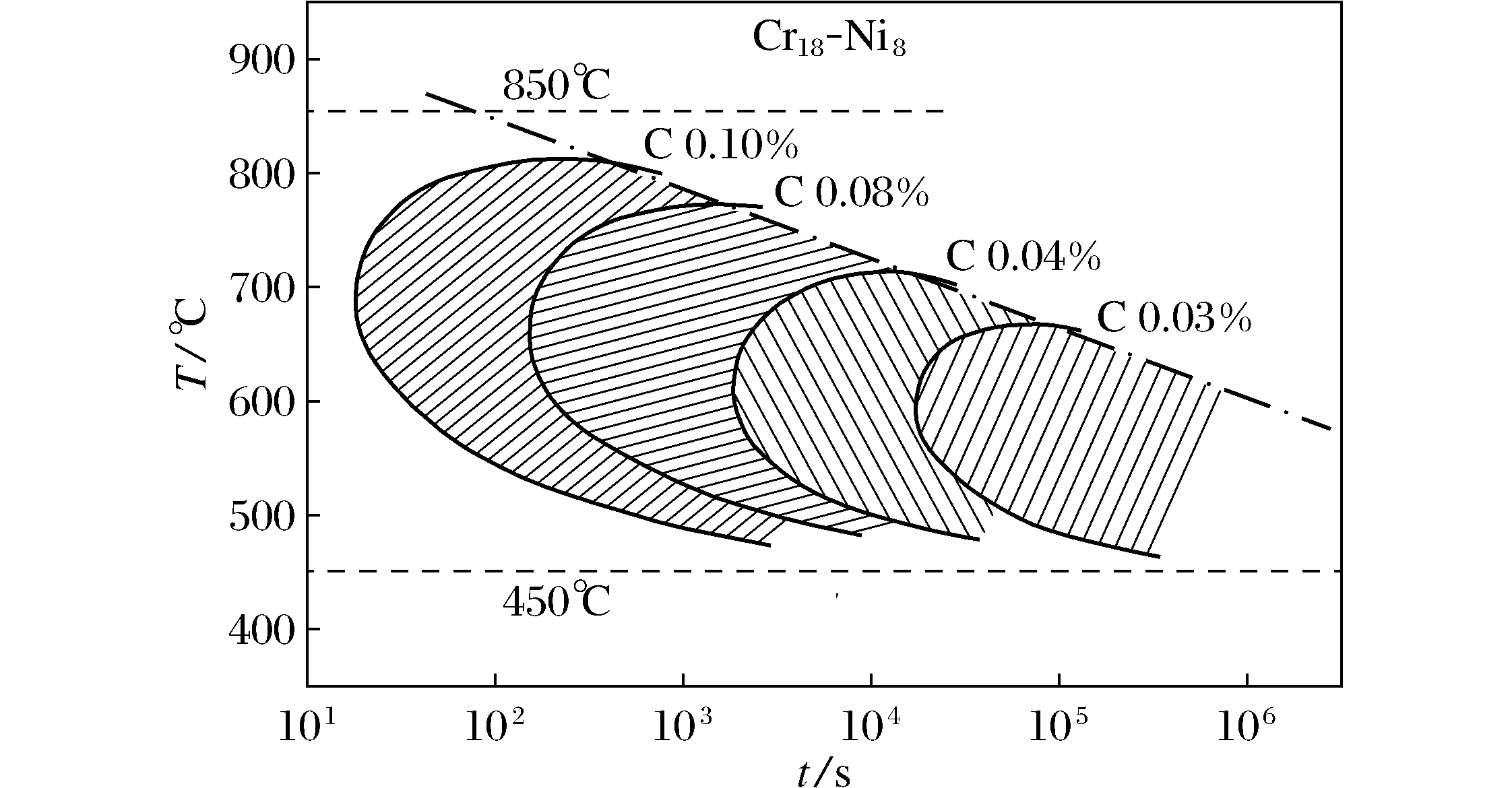

目前金属层状复合材料的研究偏重于其复合过程,而对复合材料的使用性能研究较少[3]。复合板封头热成形、热处理后由于不可避免通过敏化温度区间使抗晶间腐蚀能力受到影响,需要进行一步研究更合理的工艺方法[7]。部分研究人员对复合板复合成形后进行的消应力热处理对复合层晶间腐蚀性能的影响进行了研究,研究表明,304L不锈钢在600 ℃左右保温4 h尚未有明显的晶间腐蚀倾向,而在7 h以后开始发生轻微的晶间腐蚀,10 h发生严重晶间腐蚀[8-9]。Kasparova[10]选用高纯度的不同碳含量的X20H20钢(0.002%P,0.01% Si),在650 ℃条件下分别进行了1 h,10 h,100 h的敏化处理,然后进行晶间腐蚀实验。结果表明在同一敏化处理条件下,晶间腐蚀的深度随着碳含量的增加而加深。由以上研究结果可以看出,由于室温时碳在奥氏体中的溶解度约0.02%~0.03%,一般认为不锈钢中含碳量降低到0.03%以下(超低碳不锈钢)便可避免晶间腐蚀[11],这种认识是不全面的。从黄一恒[12]对18-8型钢(304国内牌号)晶间腐蚀敏感温度-时间曲线(如图5所示),可以看出,即使采用含碳量在0.03%以下的固溶态超低碳奥氏体不锈钢304L在620 ℃左右敏化温度下,最多承受时间为30 000 s(合8.4 h),与何小松[7]和杨海波[8]关于304L不锈钢复合板的晶间腐蚀的结果是相吻合的。

图5 18-8型钢晶间腐蚀敏感温度-时间曲线[12]Fig.5 Temperature-time curve of intergranular corrosion sensitivity of 18-8 steel

根据以上分析,即使在固溶状态下,材料S30403也无法耐受10 h以上的敏化,按目前理论无论如何减少通过热成形和正火热处理敏化区的时间,在模拟焊后620 ℃保温:10~10.5 h仍然会出现晶间腐蚀,而在实际生产过程中无法把总敏化时间控制在8.4 h之内,因此需要一种新的热处理工艺方法来避免晶间腐蚀对产品的影响。

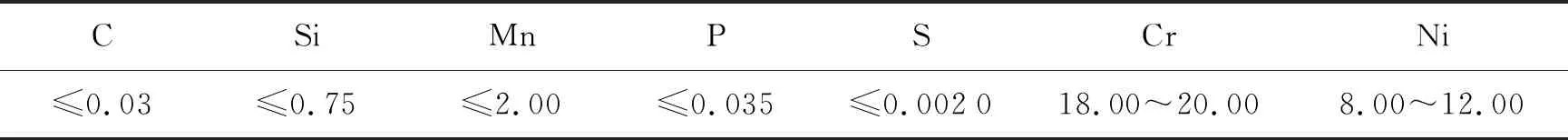

研究分析图5曲线可知,要延长耐受敏化温度的时间,需要减少有效含碳量,而目前S30403的含碳量一般为0.02%~0.03%,已经符合标准要求。经过查阅相关资料研究晶间腐蚀发生的原理主要是晶间有效铬含量小于12%,晶间会发生电化学腐蚀,造成晶间钝化膜破坏,造成晶间腐蚀[10-11]。经过计算,发现即使碳全部与铬结合剩余的铬也大于12%。如下计算:晶间析出物:Cr23C6碳化物中: Cr/C=16.6根据标准GB 24511—2009中S30403化学成分要求见表1,按最低铬含量:18% ,碳含量:≤0.03%,按碳含量极限:0.03%计算,如果全部析出到晶间生成Cr23C6碳化物,消耗有效铬的量为0.489%, 此时有效铬的含量为17.511%,仍然远大于12%。通过计算可知,无法何种状态下,有效铬的总量都是够的,但是生成Cr23C6碳化物晶间局部贫铬如图6,由此可见碳化物的生成只是诱因,不是主因,如果让碳化物生成,把有害的碳消耗掉,使期在后期很难析出,然后通过合理的工艺温度,实现消除晶间贫铬,同时不使已经生成的Cr23C6碳化物分解重新扩散到晶内,就能实现回复抗晶间腐蚀能力,且消除了诱因会更会增强抗晶间腐蚀能力。

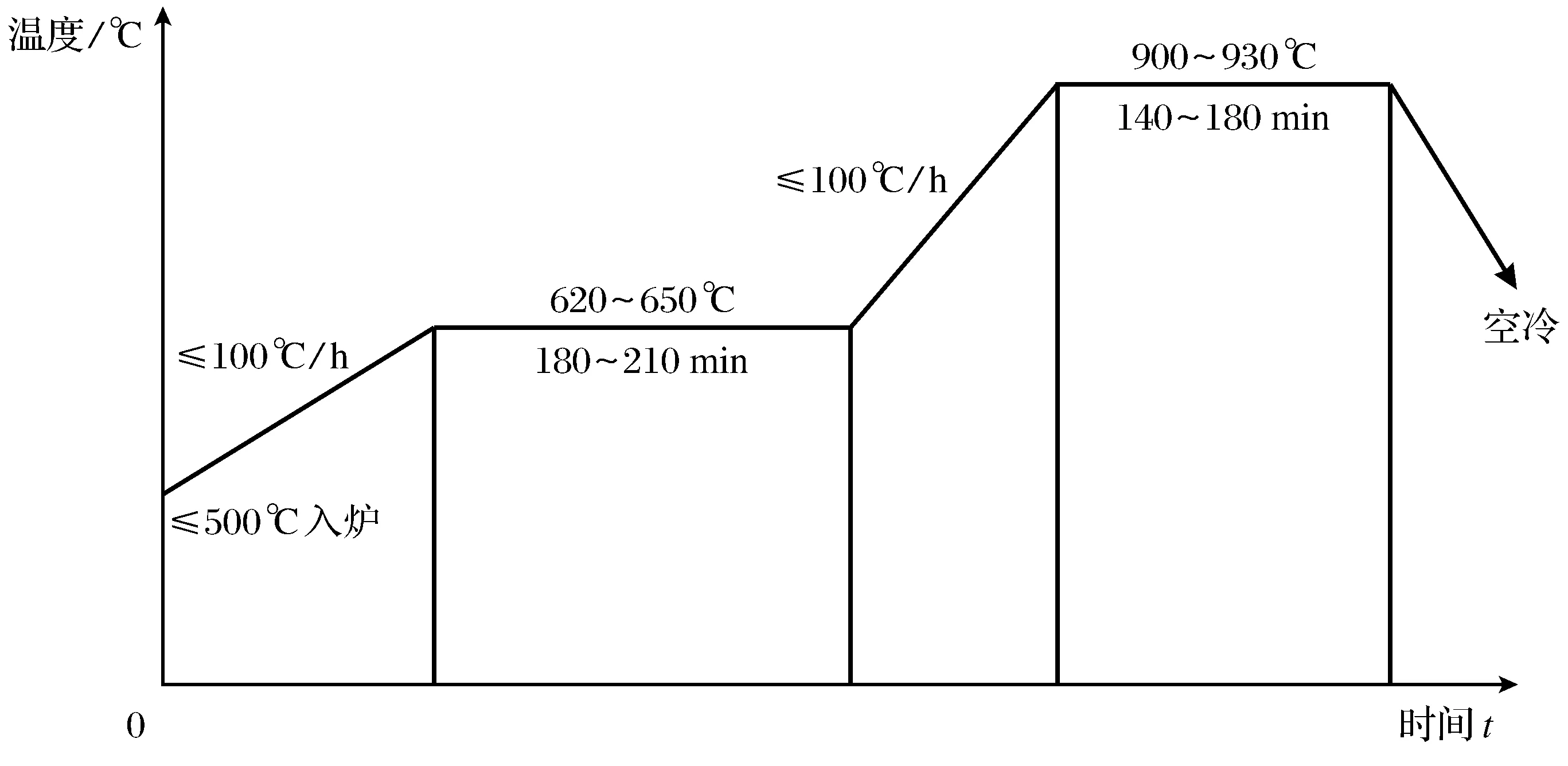

表1 S30403化学成分表(质量分数,%)Table 1 Chemical composition table S30403 (mass fraction,%)

图6 奥氏不锈钢晶间析出碳化铬示意图Fig.6 Diagram of chromium carbide intergranular precipitation in austenitic stainless steel

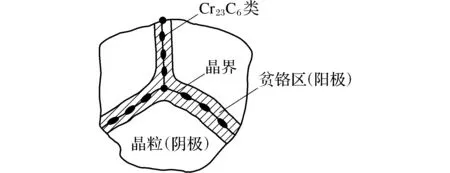

根据以上分析提出了一种新的热处理工艺方案。在把产品加热到正火温度前让其在敏化区间停留,从而充分析出Cr23C6碳化物第二相[13-14],降低晶内的碳含量和晶界上的铬含量。然后加热到正火温度,此时铬原子的扩散能力增强,经过一定时间,由于晶界与晶内的铬原子浓度差,铬原子扩散到晶界附近,从而消除晶间贫铬,同时由于此温度区间(900~930 ℃)未达到固溶温度区间(≥1 040 ℃),Cr23C6碳化物第二相不会分解而重新溶回晶内,因此保持了晶内较低的碳含量。经过冷却后,晶内的碳含量比固溶状态进一步降低,因此可以耐受10 h以上的敏化作用,使得产品的晶间腐蚀性能达到要求。

根据以上分析制定以下工艺:热成形按常规工艺进行,正火前加热增加一个预敏化过程正火工艺如图7所示。

图7 增加预敏化过程的正火工艺Fig.7 Increases normalizing process of pre-sensitization process

图8 无晶间腐蚀裂纹试样Fig.8 Intergranular corrosion crack free specimens

经过以上工艺加热及正火工艺处理后检测产品的晶间腐蚀性能合格。经过620 ℃保温10~10.5 h后对产品进行检测,在产品弯折部位外表面观察无晶间腐蚀裂纹如图8所示,说明无晶间贫铬造成的晶间腐蚀,检测合格达到了预期目的。按此工艺制造的产品全部一次性合格,实现了产品顺利交货。

3 力学性能分析

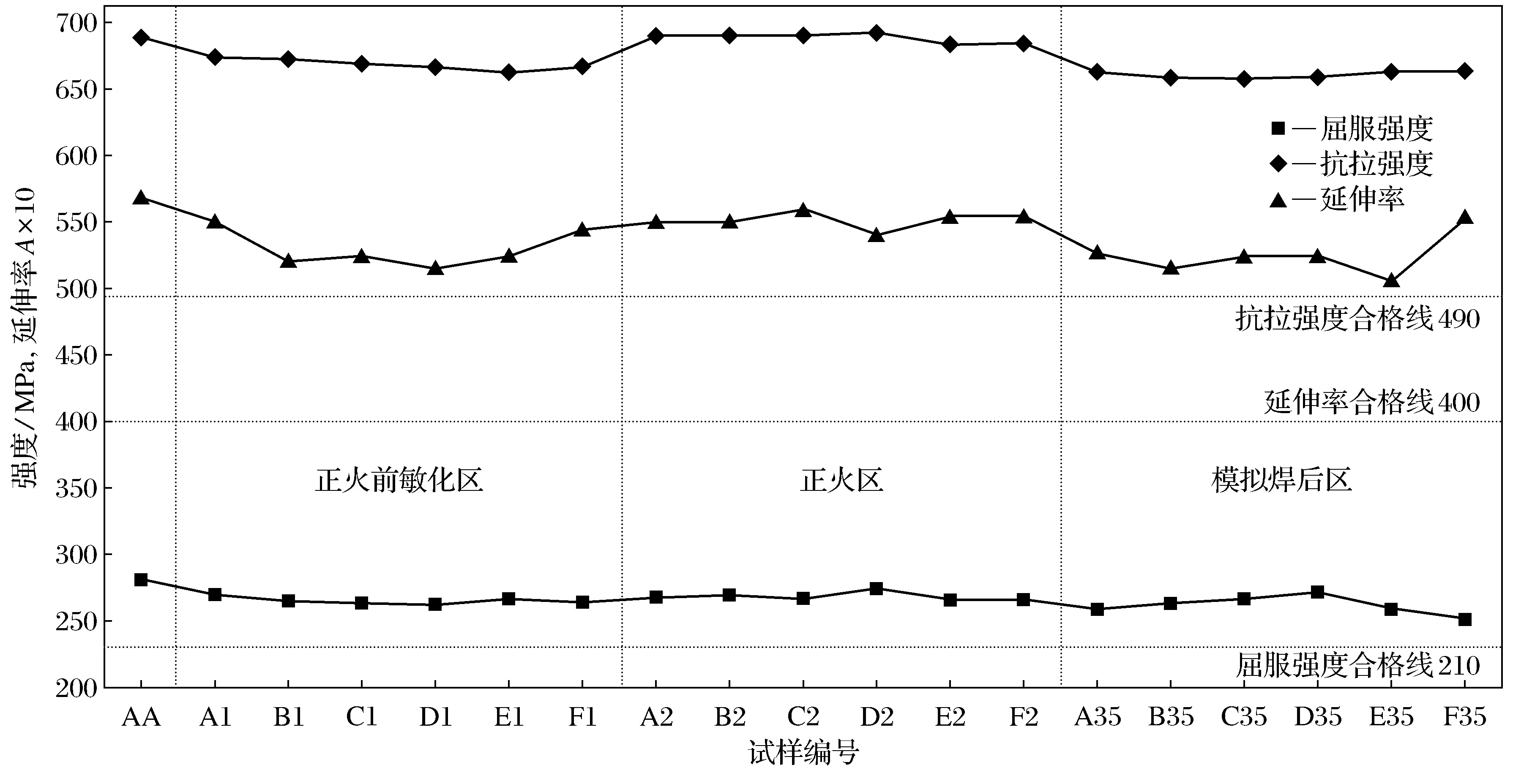

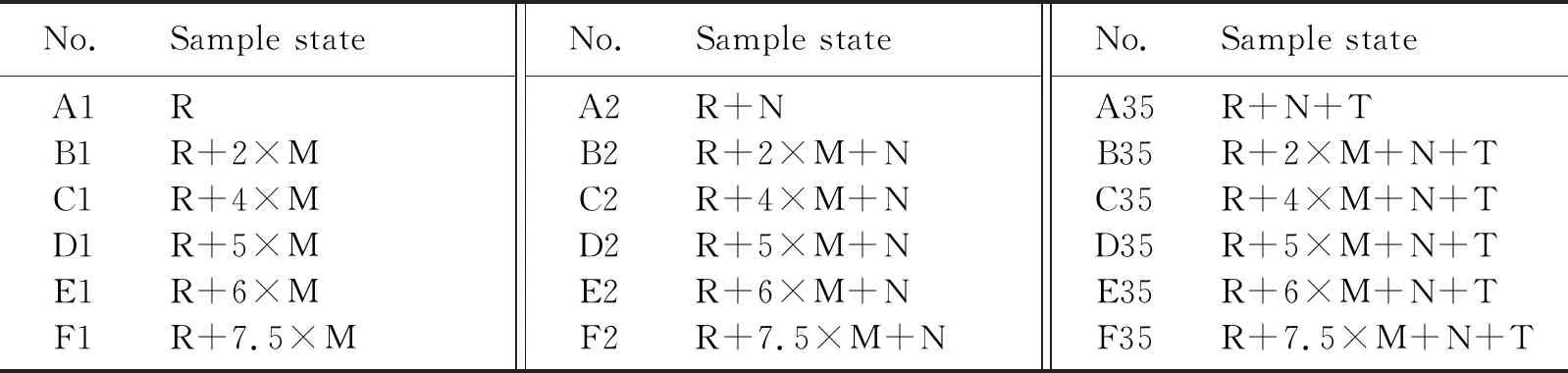

正火前敏化析出碳化物,有效的增强了奥氏体不锈钢的抗晶间腐蚀能力,但是对于晶间碳化物对力学性能的影响尚无明确的具体研究数据。为确保设备的安全,便于制取试样,采用14 mm的S30403不锈钢板,加工圆棒试样[15]在拉伸试验机上进行室温拉伸力学性能检测各个阶段的力学性能,如图9所示。

注: 1. 试样AA:原始固溶态; 2. 其他各试样状态如表2; 3. 表2各代号代表热处理:R-(930~970 ℃)热成形,M-(620~650 ℃)1 h预敏化, N-(900~930 ℃)正火,T-20 h,620 ℃退火。图9 力学性能曲线图Fig.9 Mechanical properties diagram

表2图9试样状态对应

Table2 Fig9Samplestatuscorrespondence

No.Sample stateA1RB1R+2×MC1R+4×MD1R+5×ME1R+6×MF1R+7.5×MNo.Sample stateA2R+NB2R+2×M+NC2R+4×M+ND2R+5×M+NE2R+6×M+NF2R+7.5×M+NNo.Sample stateA35R+N+TB35R+2×M+N+TC35R+4×M+N+TD35R+5×M+N+TE35R+6×M+N+TF35R+7.5×M+N+T

由图5可以看出,所有状态下,抗拉强度、屈服强度、延伸率均满足GB 24511—2009要求,说明采用正火前敏化工艺保证了材料的力学性能。

4 结 论

1) 因受复合板基层限制,复合板无法进行固溶处理,经正火前预敏化工艺制造复合板设备制造后奥氏体不锈钢的抗晶间腐蚀能力满足要求。

2) 正火前预敏化工艺制造的复合板设备,奥氏体不锈钢的力学性能满足要求。

3) 奥氏体不锈钢复合板在620~650 ℃预敏化,再进行900~930 ℃正火的新工艺,使奥氏体不锈钢耐受敏化温度的能力增强,提高了抗晶间腐蚀能力,为复合板材料热成形提供了可参考工艺。