热电厂汽轮机DEH控制系统改造分析

(山西兆丰铝电有限责任公司,山西 阳泉 045000)

0 引 言

氧化铝热电厂1#机组为南汽生产的背压式汽轮机,额定功率25 MW,配置一个高压调节油动机,高压调节油动机带动配汽机构控制阀门改变机组的进汽量。DEH采用505系统,电子部分为505E、液压部分具有一套独立油源,控制油压为4 MPa,电液转换器为SV9。ETS采用505的报警停机信号输出到DCS,在输出到AST电磁阀,TSI采用上海安偌电子科技有限公司生产的VB-Z500,EH系统采用南汽的SVA9调节系统。

1 原调节保安系统的特点与不足之处

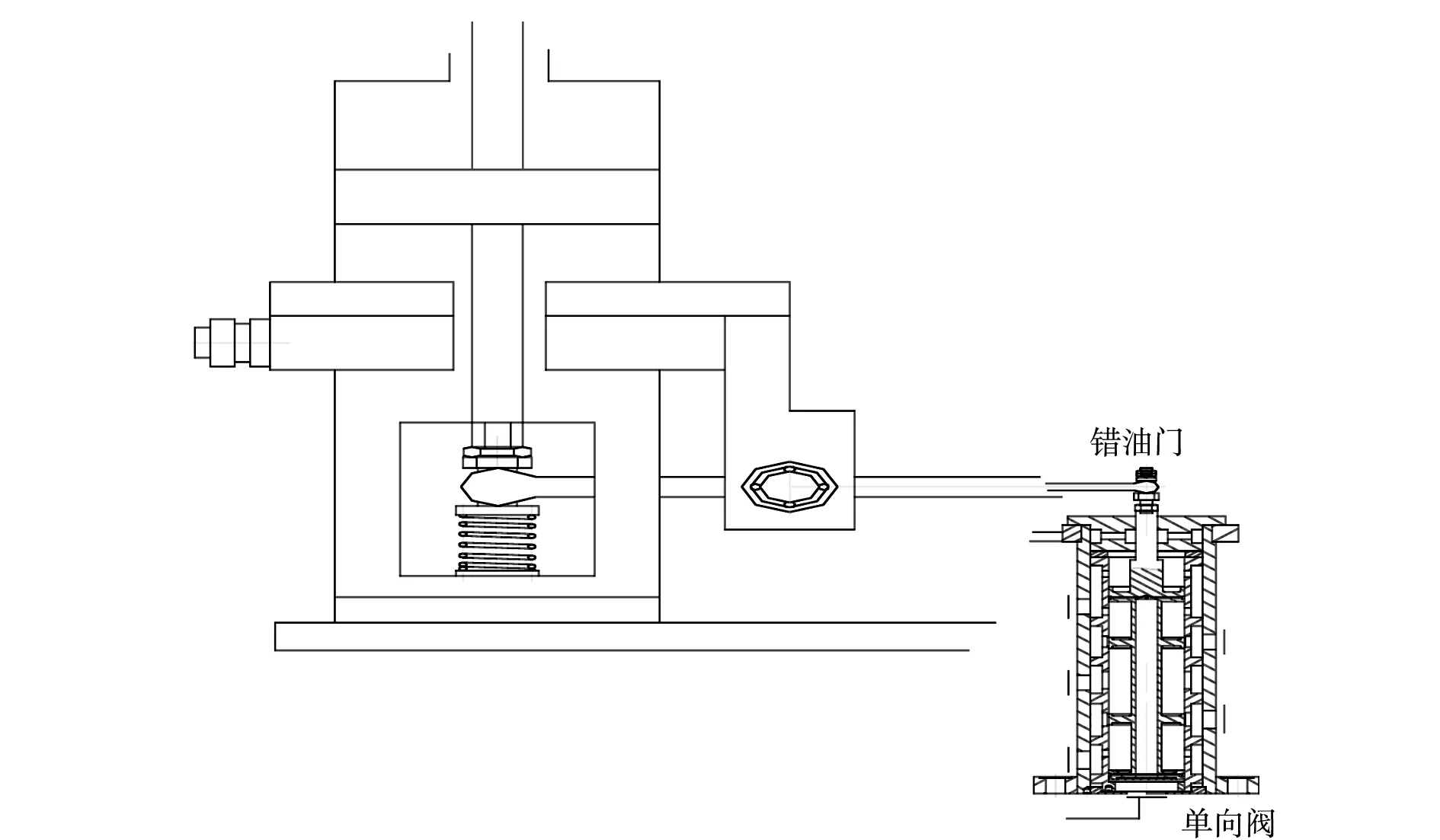

1.1 原电液转换器和油动机示意图

1.2 原调节保安系统运行中存在的主要问题

(1)运行中出现油管破裂,垫片漏油造成Px下降,因设计为油动机、脉冲油压力Px降低时为开汽门方向,导致汽门向更加开启更大,后紧急停机才没有造成事故扩大。

(2)产生过拒动及突然动作现象,导致负荷波动最大达到600 kW。分析为:有时弹簧力不足以克服滑阀的摩擦力、电液转换器为动圈式、电液转换器的环节多(包括线圈带动小阀,小阀带动大阀,大阀带动杠杆,杠杆带动滑阀等)、电液转换器的动态响应时间长、电液转换器与错油门滑阀的对中性不好等原因。

(3)系统存有滑负荷现象,表明油动机的输出刚度差。

(4)控制系统没有实时显示画面,用505无法对各种参数进行集中显示、时时监示报警,仍需要就地仪表盘显示。505面板的显示屏上只有二行显示条而且是英文资料,英文操作界面,运行人员监视、查询困难。

(5)控制系统电调没有有仿真功能,没有报表、操作记录、趋势管理功能;无法提供OPC接口及与管理网连接。

2 控制系统改造方案

2.1 采用数字式抗燃油电液控制系统(DEH)

改造后的数字式电液控制系统(DEH),采用和利时KM系列模件,配以DEH专用模块伺服模块、测速模块,及CAN总线的快速通讯,构成DEH控制系统。DEH可与现有的DCS方便地进行数字通讯。

采用DEH控制系统后,利用计算机强大的信息采集处理能力和方便、灵活地通过软件设计实现各种控制回路的组态,因而大大地扩展了汽轮机调节保安系统的功能,尤其是可以方便地完成机组的自动启停控制、机炉协调控制(CCS)、自动发电控制(AGC)和功率控制。此外,还实现了在相应各种条件下的负荷限制和快速减负荷(RB)控制,还有多重防超速保护措施。而且DEH作为电厂DCS系统网上的一个节点,可以实现与DCS的有机联系,达到电厂内部信息资源共享。

DEH装置由三大部份组成:电子控制柜、软件系统和液压伺服系统:采用和利时电子控制系统及FM系列模件,配以DEH专用模块伺服模块、测速模块,及CAN总线的快速通讯,保证转速反馈和加速度反馈周期小于50 ms来构成DEH控制系统;汽轮机调速系统液压部分采用高压油系统油动机取代原低压透平油动机系统。

2.2 DEH系统控制装置

改造后的DEH电子控制柜由MACS—DCS系统中的一个现场控制站构成,详述如下:

2.2.1 DEH电子控制柜

参看下图为HOLLiAS MACS系统结构示意图、DEH现场控制站控制柜系统结构图;

DEH是以微处理器DPU为核心的,具备LCD显示、控制操作、打印记录、系统控制与试验等功能的独立完整的控制系统。机组的启停运行操作和监控、系统的自诊断信息等集中在操作员站的LCD画面上和键盘上,通过键盘和LCD画面能完成所有控制操作,及获得系统运行的各种信息。

DEH电子控制柜由现场控制站、操作员站、工程师站、通讯网络、打印机、继电器盘、操作回路和硬接线手操盘等组成。

2.3 控制系统软件及控制回路:

DEH控制装置的控制功能,主要由软件来完成。软件由两大部分构成,即系统软件平台及应用系统软件。前者决定了DEH控制系统的适时性,灵活性和先进性;后者决定了DEH系统的控制功能。

2.3.1 控制系统软件

DEH采用HOLLiAS MACS系统的Windows作为功能码进行系统组态的软件平台,主控单元采用专用的多任务实时软件、I/O板级软件。采用这些系统软件,可按控制系统图组态出DEH控制所需要的实用控制回路。

2.3.2 基本控制回路

控制回路由功能码组态构成,实现DEH各种控制功能的要求。控制回路包括:转速控制、功率控制、阀门开度控制、主汽压力控制、升负荷过程中的自动定—滑—定控制、汽压及真空保护、防超速保护、快速减负荷等等。

3 实现的控制功能

由控制回路分别或联合实现汽机的程控启动、自动调节、参数限制、保护、监视及试验等功能。

(1)自动调节控制功能,包括:挂闸、升速、自动同期、并网带初负荷、升负荷、阀控方式、功控方式、压控方式、背压控制方式、CCS方式、一次调频、负荷及阀位限制、功率反馈限制

(2)限制控制功能,限制值由人工给定,DEH可自动将负荷限制在高低限以内,以及将阀位限制在给定值以下。当实测功率与功率定值差值过大时,自动切除功率反馈回路,变为开环控制方式,同时降低功率给定值。包括:主汽压力低限制、快卸负荷、OPC控制。

(3)试验控制功能,包括假并网试验、超速试验、阀门严密性试验、OPC快关调门试验、停机可以进行仿真试验。

(4)保护控制功能,包括系统状态监视、超速保护。

(5)提高自动化水平功能,即实现自动抄报表。

4 控制策略及运行方式

4.1 各种工况下的控制策略

4.1.1 启动工况

按机组的热状态(冷态、温态、热态)给出预定的升速曲线,闭环自动升至定速;接受同期装置来的频差信号,自动调整机组转速,完成频率同期;并网后机组自动带初负荷;按给定目标负荷和升负荷率自动升至目标负荷;参与一次调频或不参与一次调频(不调频死区可调);功率控制,由操作员给出功率定值进行功率闭环控制;参与协调控制(CCS),按协调控制信号来控制机组功率。

4.1.2 甩负荷工况

甩负荷是汽轮机最恶劣的工况之一,控制系统的一个主要任务就是防止机组甩负荷后超速,所以对防超速问题应特别加以重视。采用DEH控制系统后,超速保护(OPC)信号直接取自油开关跳闸或103%n0转速信号,通过硬接线接通防超速保护电磁阀,使调节汽阀迅速关闭,随着甩负荷后汽轮机的进汽量减少,这样更有利于抑制机组的转速飞升。通过这些防超速措施,可以使机组在甩全负荷后转速飞升小于额定转速的8%。

4.2 运行方式

DEH系统具有操作员自动控制、遥控等三种运行方式,各种运行方式间能无扰切换。手动控制为后备操作手段,一旦控制系统故障时可以进行人工控制。

4.2.1 操作员自动控制方式

4.2.2 遥控方式

5 安装和调试出现的几个问题

(1)由于汽轮机机头较小,安装时将OPC电磁阀和主汽门关闭阀布置在机头附近,快关转换阀和AST模块以及EH油管巧妙利用了原地板下的狭小空间。这个设计既满足了设备需要,也充分利用了有限空间,方便操作,同时达到美观效果。

(2)调试发现主汽门电动机构和原有主汽门配合不好,无法建立安全油压。针对本次EH油路改造特点,采用排除法确定安全油从主汽门处泄出。经过拆开主汽门后检查,发现主要是由于主汽门新装的电动机构杆件和原有主汽门内阀套杆件顶死,破坏主汽门内阀套和外阀套之间的密封,使安全油泄出。通过重新调整杆件的间隙,建立主汽门内阀套和外阀套之间的密封,重新挂闸,安全油压顺利建

(3)主汽门电动机构运行时间过长。在带负荷前的调试中,发现主汽门电动机构能以2.6 mm/s的速度移动,移动的过程比较平稳。当主汽门由于甩负荷或者误操作而关闭,必须要等主汽门电动机构行动到最低点才能再进行挂闸,致使无法迅速开启主汽门。该问题通过改变主汽门电动机构的内在程序,加快主汽电动机构的下降速度,尽可能的缩短主汽门的再开启时间间隔得以解决。

6 结束语

电调系统的改造,增加了自动化程度,给机组的运行和安全稳定性带来了方便,使运行人员降低了劳动强度。经过运行考验,改造后的电调系统稳定,没有再出现负荷不稳和甩负荷的情况。