600 MW超临界锅炉煤质变化对锅炉效率的影响

, ,

(1.国电双鸭山发电有限公司,黑龙江 双鸭山 155136;2.华能巢湖发电有限责任公司,安徽 巢湖 238000;3.东北电力大学,吉林 吉林 132012)

0 引 言

不同煤种的掺烧是解决部分电厂我过火电厂降低运营成本的一种常用方法[1],但煤种不同,掺烧起来所涉及的问题较多,如结渣等[2]、腐蚀[3]。为了压降发电成本,电厂深入挖掘燃料潜力,多次开展掺烧试验,拓展燃料范围,探底锅炉掺烧边界条件。为扩大掺烧经济性的同时能在炉效、煤耗、设备稳定性等指标中寻得最佳效益点,做了系列的试验,把低负荷下燃用非设计煤种,特别是热值偏差较大的煤种对炉效的影响作为一项课题研究。

1 试验锅炉概况

国家能源集团某一发电有限公司5号机组锅炉是HG-1900/25.4-YM3型超临界参数变压直流炉。锅炉设计为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的本生(Benson)直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型紧身封闭布置。每台炉30支LNASB型低NOX轴向旋流燃烧器采用前后墙布置、对冲燃烧,前墙从下到上布置顺序为E、C、D,后墙与之对应的燃烧器是B、F、A。燃烧器布置图如图1所示。

2 燃用煤种分析

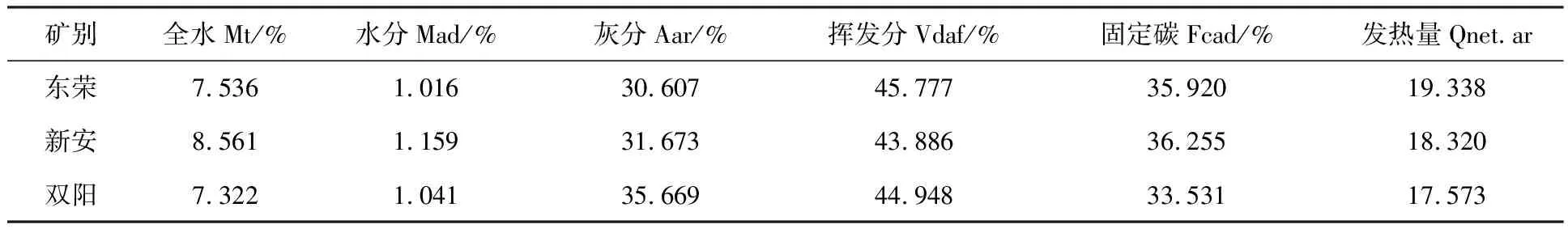

电厂超临界锅炉设计燃用烟煤的工业分析见表1。

表1 设计煤种一般工业分析与特性

电厂目前广泛燃用煤种为无烟煤和褐煤的2∶1或1∶1混煤,然后与优质烟煤(双阳矿、新安矿、东荣矿)1∶2或1∶3混合掺烧,优质烟煤为电厂附近矿区所产,其一般工业分析数据见表2。

表2 优质煤(烟煤)一般工业分析

电厂用于掺烧的经济煤种(褐煤与低质无烟)一般工业分析数据见表3。

表3 掺烧经济煤种一般工业分析

电厂用于试验煤质依据表3和4进行混配,以低位发热量0.5 Mj/kg作为一个间隔进行试验分析,各等级混煤的一般工业分析数据见表4。

表4 掺烧后混煤的一般工业分析

3 煤质指标对锅炉效率的影响

根据反平衡锅炉效率计算方法(见《火电厂能耗指标分析手册》),锅炉的损失包括排烟损失、化学未完全燃烧热损失、固体未完全燃烧损失、散热损失和灰渣热损失[4]。即:

ηbl=100%-(q2+q3+q4+q5+q6)

(1)

式中,q2为排烟热损失,%;q3为化学不完全燃烧热损失,%;q4为固体未完全燃烧热损失,%;q5为散热损失,%;q6为灰渣物理热损失,%。

3.1 排烟热损失q2的确定

(2)

式中,k1,k2为根据燃料种类选取,k1、k2为经验系数,取值见表6;αpy为排烟过量空气系数;tpy为排烟温度,℃;t0为基准温度,℃。

表5 掺烧后混煤的一般工业分析

3.2 化学未完全燃烧热损失q3的确定

对于煤粉炉而言,一般该项损失≤0.5%,因此可以忽略不计[5]。

3.3 固体未完全燃烧热损失q4的确定

对于煤粉炉而言主要是飞灰和灰渣两项损失,即飞灰和炉渣中含有可燃物的组成。磨煤机排出石子煤的热量损失本文不做考虑。[6]具体算法如下:

(3)

式中,Aar为收到基灰分,%;Qnet,ar为煤低位发热量,kJ/kg;αlz、αfh为灰渣、飞灰占燃料总灰分的份额,%;Clz、Cfh为灰渣、飞灰中可燃物含量百分率,%。对于固态排渣煤粉炉而言,αlz=90%,αfh=10%。

3.4 锅炉散热损失q5的确定

锅炉炉墙、及锅炉范围内的管道等向环境散失的热量,算法如下:

(4)

式中,De为锅炉额定蒸发量,t/h;D0为锅炉实际蒸发量,t/h。

3.5 灰渣物理热损失q6的确定

飞灰、炉渣排出锅炉时所带走的显热占输入热量的百分率,算法如下:

(5)

式中,tlz为对于固态排渣煤粉锅炉,炉渣温度可以取800℃;clz、cfh为炉渣的比热容取0.96,飞灰的比热容取0.82;tpy为锅炉排烟温度,℃。

4 煤质指标影响锅炉效率的分析

分析过程分为两个部分,第一部分是不同负荷工况下的试验部分。第二部分是在360 MW工况下,用炉效反平衡计算方法推算各种煤质对炉效的影响。

4.1 不同工况下的煤质试验结果

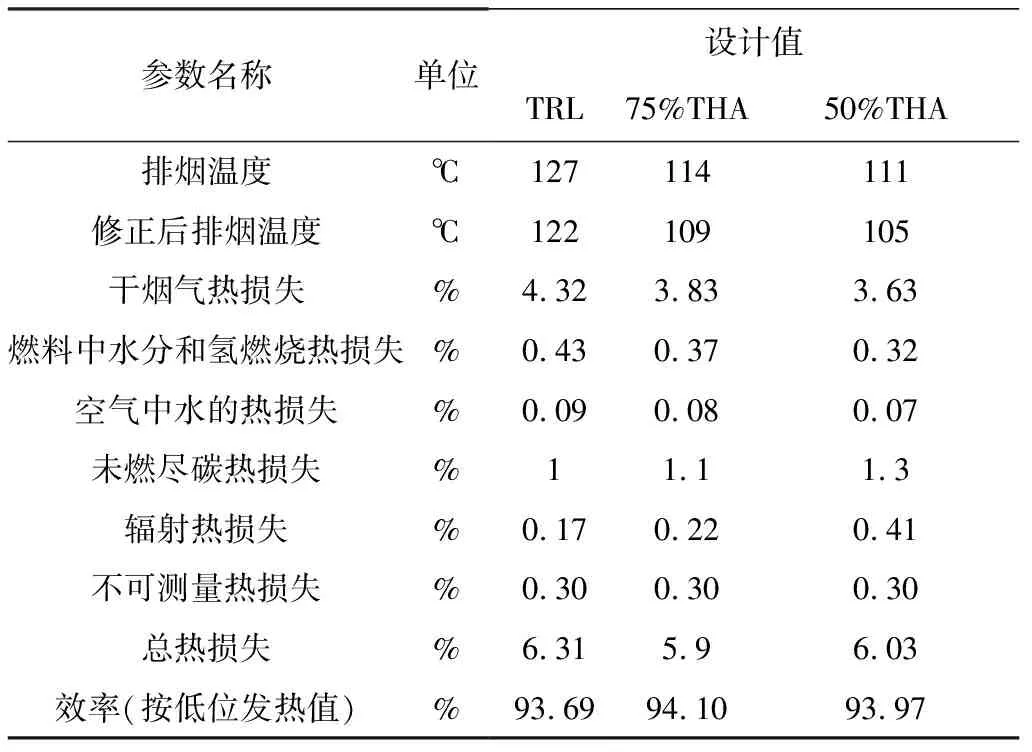

#5锅炉燃用设计煤种,各典型负荷工况下炉效及热损失情况见表6。

表6 #5锅炉设计热效率及各项热损失汇总表

用混煤1—3号进行500 MW工况测试,混煤3—6号进行420 MW工况测试,混煤5—8号进行360 MW工况测试,7—11号进行300 MW工况测试。最终取煤质较差试验结果分析影响量。

表7 经过11种混煤试验#5锅炉热效率及各项热损失结果汇总表

4.2 煤质变化对炉效的影响

因#5机组年平均负荷在60%左右,360 MW属典型工况,在此将11种混煤带入反平衡计算公式,先假定灰分不变(以混煤5号为准),分析热值对炉效影响,再假定热值不变(以混煤5号为准),分析灰分对炉效影响。

4.2.1 低位热值变化对炉效影响

以混煤5号进行分析,假定灰分不变,其他煤质参数带入反平衡计算公式,分析每0.5 MJ/kg热值变化对炉效影响,结果如图2所示。由图2可见,假定灰分不变,热值每变化0.5 MJ/kg炉效变化0.086%。

图2 热值变化对炉效影响

4.2.2 收到基灰分变化对炉效影响

再以混煤5号进行分析,假定热值不变,其他煤质参数带入反平衡计算公式,分析灰分每变化1%对炉效影响,结果如图3所示。低位热值不变情况下,灰分每增加1%炉效降低0.065%。

图3 灰分变化对炉效影响

5 结束语

低位热值不变情况下,灰分每增加1%炉效降低0.065%。灰分不变情况下,低位热值每变化0.5 MJ/kg炉效变化0.086%。

电厂5号锅炉设计低位热值21.2 MJ/kg、收到基灰分21.8%,TRL工况炉效为93.69%。受煤炭市场长期上行压力影响,掺烧降本,入炉煤偏离设计值较多,入炉热值通常在17.50~14.50 MJ/kg之间,收到基灰分在31.7%~39.46之间。灰分较设计煤种平均增加了约18个百分点,影响炉效降低1.17%,低位热值较设计煤种低6.2 MJ/kg,影响炉效降低1.066%。若大量掺烧,燃用15 MJ/kg热值,灰分39%的混煤,360 MW工况时,炉效约为91.45%,相对设计值降低2.23个百分点,折算影响煤耗升高约6.81 g/kW·h。