新疆油田作业废水处理技术研究

钟志英 马尧 胡远远 朱新建(新疆油田公司工程技术研究院)

新疆油田作业废水主要以修井、洗井废水为主。随着玛湖地区油田的开发,采用“水平井+体积压裂”开发模式成为油田公司增储上产的主要措施,因体积压裂开发模式的规模化应用,预计未来5年新疆油田作业废水呈现出快速增长的态势。目前作业废水的处理主要依托水驱采出水集中处理站进行处理,但是已建的污水处理站设计时未考虑作业废水处理流程,在实际生产运行中,大多数处理站的作业废水都集中在事故池或废液池内混合后再回收进入采出水处理系统处理,给系统带来很大冲击,使得污水处理系统出水悬浮物、粒径中值严重超标。随着新环保法的实施,国家对油田污水排放要求越来越严格,对油田作业废水处理技术的研究也迫在眉睫。

1 新疆油田作业废水处理现状

1.1 作业废水产生情况

新疆油田公司作业废水主要分为4类:修井废水,含有表面活性剂、泥砂以及石油类物质等,水样基本没有黏度,色度较高;洗井废水,成份简单,主要含泥砂及少量油污;压裂液返排液,复杂的多相分散体系,新疆油田常用的胍胶压裂液返排液中主要含有增稠剂、交联剂、过氧化物类破胶剂、pH调节剂、助排剂、破乳剂、黏土稳定剂等,具有化学成分复杂、有黏度、COD和悬浮物含量高、处理难度大的特点;酸化返排液,其含有的强酸大多是盐酸和氢氟酸,并含有各种酸化用添加剂,如缓速酸、酸化缓蚀剂、铁离子稳定剂、防乳化剂、黏土稳定剂、助排剂等。通常表现为低pH值、COD高、矿化度高的特点[1-2]。

根据2016年统计数据,新疆油田作业废水中,修井废水量占作业废水总量的46%;洗井废水量占作业废水总量的21%;压裂返排液量占作业废水总量的28%;酸化液和其它废液占总量的5%,作业废水主要以修井废水、洗井废水为主。随着体积压裂开发模式在新疆油田的大规模应用,压裂返排液急剧增长,预计未来5年压裂返排液占作业废水总量可达50%以上。

1.2 作业废水处理现状

目前新疆油田对作业废水,主要采取罐车就近拉运至污水处理站,储存在事故池或废液池内,采用两种方式处理:废水量相比站内采出水处理量较小的,采用作业废水与水驱采出水掺混至污水处理系统处理;废水量相比站内采出水处理量较大的,采用预处理方式,预处理后的污水再进入采出水处理系统处理。虽然预处理后的水质得到了明显改善,但处理后的作业废水进入污水处理系统后,仍然冲击水驱采出水系统,使得处理站出水水质达标困难。上述两种处理方式主要存在以下问题:

1)作业废水没有进行“分类、分质”处理,导致占作业废水量70%以上且成份相对简单的修井、洗井废水被压裂返排液“污染”,增加作业废水处理难度,导致处理量大,处理费用较高。

2)回收混合后的作业废水至污水处理系统,会给系统带来很大冲击,严重影响污水处理系统出水指标。

3)压裂返排液公认为是一类处理难度非常大的作业废水,采用常规水驱采出水处理技术,返排液中残余的胍胶分子影响净化脱稳,易造成过滤器滤料板结。

2 作业废水处理技术研究

2.1 技术思路

1)根据作业废水成份的复杂程度和处理的难易程度,对油田作业废水进行分质分类,将压裂返排液、酸化液与修井、洗井废水分开储存。

2)修井、洗井等作业废水成份相对简单,容易处理,依托已建集中处理站设施,采用两种方式处理:经过沉降除砂、除油处理后,回收至已建污水处理系统处理;由卸油台进入沉降罐,直接回掺原油系统的方式进行处理。

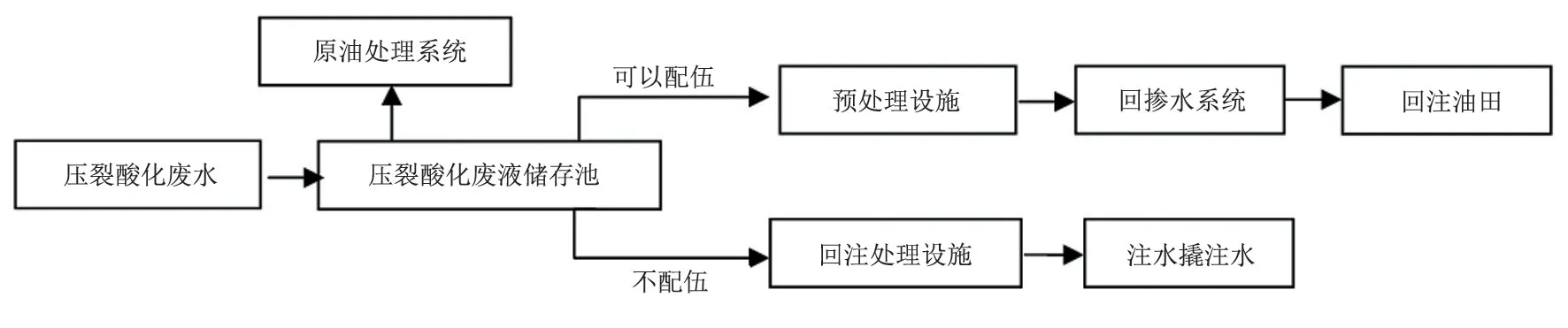

3)压裂返排液、酸化液因成份复杂,单独采取橇装装置处理。若压裂返排液与采出水配伍,则预处理后回掺污水处理系统;若不配伍,则橇装处理后直接回注油田[3-6]。

2.2 技术方案

1)修井洗井废液处理方案。对于已建修井、洗井废水储存设施的处理站,可依托已建设施,经过储存池沉降除砂、除油处理后,废水回收至已建污水处理系统处理,储存池上部污油定期经回收至原油处理系统。对于未建储存池设施的处理站,不再新建储存设施,作业废水处理采用由卸油台进入沉降罐,直接回掺原油系统的处理方式。工艺流程框图见图1。

2)压裂返排液回注处理方案。新建或利旧设置压裂酸化储存设施,压裂酸化液进入压裂酸化废液储存池,经污水回收泵提升至废水处理设施,如与站内采出水可以配伍,出水满足回掺水处理系统指标;若不配伍,出水满足回注油田指标,处理后的净化水由注水撬回注油田。储存池上部污油定期回收至原油处理系统。工艺流程框图见图2。

图1 修井洗井废水处理工艺流程

图2 压裂酸化废水处理工艺流程

3 应用实例

3.1 新疆油田A采油厂作业废水回注处理试验

A采油厂因区块采用体积压裂衰竭开发模式,产生的作业废水主要以压裂返排液为主,修井洗井废水量较少。修井、洗井废水的处理:采用由卸油台进入沉降罐,直接回掺原油系统的处理方式,运行结果表明原油处理系统、污水处理系统均能够稳定运行。压裂、酸化废水的处理:采用单独储存,单独回注处理方式(压裂返排液与站内采出水不配伍)。2018年3月,A采油厂针对某油区体积压裂的返排液开展了中试验,处理规模12m3/h。处理工艺采用“氧化破胶-磁加载絮凝-过滤”工艺,处理后出水的悬浮物及含油均小于或等于5mg/L。100mL净化水抽滤膜(孔径0.45μm)时间小于或等于120s,满足回注要求。其工艺流程见图3。现场试验结果见表1。

表1 2018年A采油厂压裂酸化废液中试实验数据汇总

根据试验结果得出,“氧化破胶+磁加载絮凝”技术应用于压裂返排液的处理,能够使处理后水质满足回注水质要求。

3.2 新疆油田B采油厂作业废水处理现场试验

B采油厂作业废水主要以修井洗井废水为主,压裂返排液约200m3/d。修井、洗井废水的处理:依托已建设施,经过储存池沉降除砂、除油处理后,回收至已建采出水处理系统处理,运行结果表明采出水处理系统能够稳定运行。压裂、酸化废水的处理:采用单独储存,预处理后回掺水处理系统。2017年5月,B采油厂对压裂返排液开展了中试实验,处理规模10m3/h。处理工艺采用“氧化破胶-絮凝沉降-过滤”工艺,处理后出水的悬浮物小于或等于50mg/L,含油小于或等于20mg/L,100 mL污水抽滤膜(孔径0.45μm)时间小于或等于120s,处理后污水满足回掺水处理系统要求。其工艺流程见图4。现场试验结果见表2。

表2 2017年B采油厂试验数据汇总

根据表2试验结果得出,“氧化破胶+絮凝沉降”技术应用于压裂返排液的预处理,能够使处理后水质满足回掺已建水驱采出水处理系统的要求。

4 结论

1)作业废水直接进入已建采出水处理系统,对污水处理系统冲击较大,影响污水处理系统出水指标。新疆油田根据作业废水成分的复杂程度和处理的难易程度,对油田作业废水进行分质分类,将压裂返排液、酸化液与修井、洗井废水分开储存及处理。

2)修井、洗井等作业废水依托集中处理站设施,对于已建储存设施的处理站,依托已建设施,经过储存池沉降除砂、除油后,回收至污水处理系统处理;对于未建储存池设施的处理站,采用由卸油台进入原油沉降罐,直接回掺原油系统。实际运行结果表明回收进系统的修井洗井废水对原油及污水处理系统稳定运行无影响。

3)压裂返排液成份复杂,单独采用撬装装置处理。试验结果表明:采用“破胶处理+絮凝沉淀”工艺处理压裂返排液,能够使处理后水质满足回掺已建水驱采出水处理系统的要求;采用“氧化破胶+磁加载絮凝”工艺处理压裂返排液,能够使处理后水质满足回注水质的要求

图3 A采油厂压裂酸化废液中试验处理工艺流程

图4 B采油厂压裂酸化废液预处理中试验工艺流程