SDK11模具钢的表面滚光强化研究*

丁志彤,赵 军

(山东大学 a.机械工程学院 高效洁净机械制造教育部重点实验室;b.机械工程国家级实验教学示范中心,济南 250061)

0 引言

模具是一种高附加值的技术密集型产品[1],作为一种高效生产工具,其寿命与其表面质量关系密切[2],适宜的表面强化工艺将大大提高模具的使用寿命。滚光加工是一种高效节能的表面形变强化工艺,可以提高金属构件或金属表面镀层的表面硬度[3],降低表面粗糙度[4],通过引入残余压应力[5],增加模具表面的疲劳寿命[6-7]。不同于滚压加工,滚光工艺不能修正预加工的形位误差。

A Rodríguez等[8]使用流体静压滚光工具对AISI 1045轴件进行滚光实验,发现对于该材料滚光工艺可以提高表面硬度约60%,降低表面粗糙度最高达90%;实验还发现对于硬度较低的金属材料,并非滚光力越大,表面粗糙度越低,而是有一个最优压力区间(10~20MPa)。L N López de Lacalle等[9]在对AISIP20钢的滚光实验中发现,预加工铣削后的表面形貌呈现有规律的突起和凹槽,滚光后的表面则表现为随机性的形貌,且表面粗糙度明显降低,降幅约94%;在对H13回火钢的滚光实验中,试样硬度从52HRC提升到59HRC,且硬度的提升与滚光行距无明显关系。

目前国内外对于流体静压滚光的研究中,极少有对于高硬度材料的滚光强化研究,且对于滚光工艺参数与加工后零件表面性能关系的研究不够全面,几乎没有涉及全部参数变量的滚光实验。此外,对于不同材料达到最佳强化效果的滚光工艺参数也不同,有的甚至差别很大。本文选择SKD11冷作模具钢为研究对象,其表面硬度高,且在工业生产中应用极为广泛;通过对5个滚光工艺参数同时进行正交实验,探究各参数对于滚光加工后表面性能的影响情况,解决以往研究中对滚光工艺参数研究不够全面的问题。

1 流体静压球滚光的加工原理及工艺参数

流体静压滚光工艺使用硬度极高的陶瓷球,在高压流体的作用下,对金属或非金属表面进行形变强化。其滚光力恒定,高压流体经由保持器与滚珠之间的缝隙喷出,为滚光加工过程提供冷却和润滑[9]。流体静压滚光工艺加工效率高,工艺过程可控性好,可为模具等零件的生产提供巨大帮助。

流体静压球滚光的工艺参数主要有5个:滚光力、滚光速度、滚光方向、行距、滚光次数,如图1所示。需要说明的是,流体静压滚光工艺中的滚光力,其大小可通过调整滚光工具配套的液压泵压力来精确控制;滚光方向定义为滚光速度方向和预加工刀痕之间的夹角。

图1 球滚光原理及工艺参数示意图

2 球滚光正交实验

2.1 实验材料及实验设备

试样材料为SKD11淬硬模具钢,是一种高耐磨、高韧性通用冷作模具钢,其淬透性好,淬火后硬度可达62HRC,在模具的制造中有着广泛的使用[10]。SKD11模具钢的主要成分及含量和物理性能分别如表1和表2所示。

表1 SKD11模具钢的主要成分及含量(wt.%)

表2 SKD11模具钢的物理性能

实验设备包括韩国大宇ACE-V500型三轴立式数控加工中心(最高转速10000rpm),德国ECOROLL流体静压球滚光工具,型号为 HG6-19E90-ZS20X,其主要性能参数如表3所示。工具前部为一个硬度极高的陶瓷滚珠,侧边连接提供高压液体的高压软管,后部是一个直径20mm的刀柄,可以使用通用刀架,将滚光工具装夹于三轴加工中心的主轴上,在滚光过程中,主轴只进给而不旋转,主轴进给速度就是滚光工艺的滚光速度。由于铣床的进给速度远小于滚光工具所允许的最大滚光速度,因此滚光工具连接于铣床使用时,无需考虑冷却性能不足的问题。此外,与HG6-19滚光工具相配套的液压泵也由ECOROLL公司生产,型号为HGP6.0,能够提供最高38 MPa的压力。

表3 HG6-19E90ZS20X主要性能参数

2.2 正交实验过程

采用铣削作为试样的预加工工艺,使用SECO JH111L120 MEGA-64两齿涂层球头铣刀,直径12mm,前角0°。

预加工的铣削采用往复走刀策略,采用高压冷风油雾冷却润滑,具体的铣削参数如表4及图2所示。

表4 预加工铣削参数

图2 铣削参数示意图

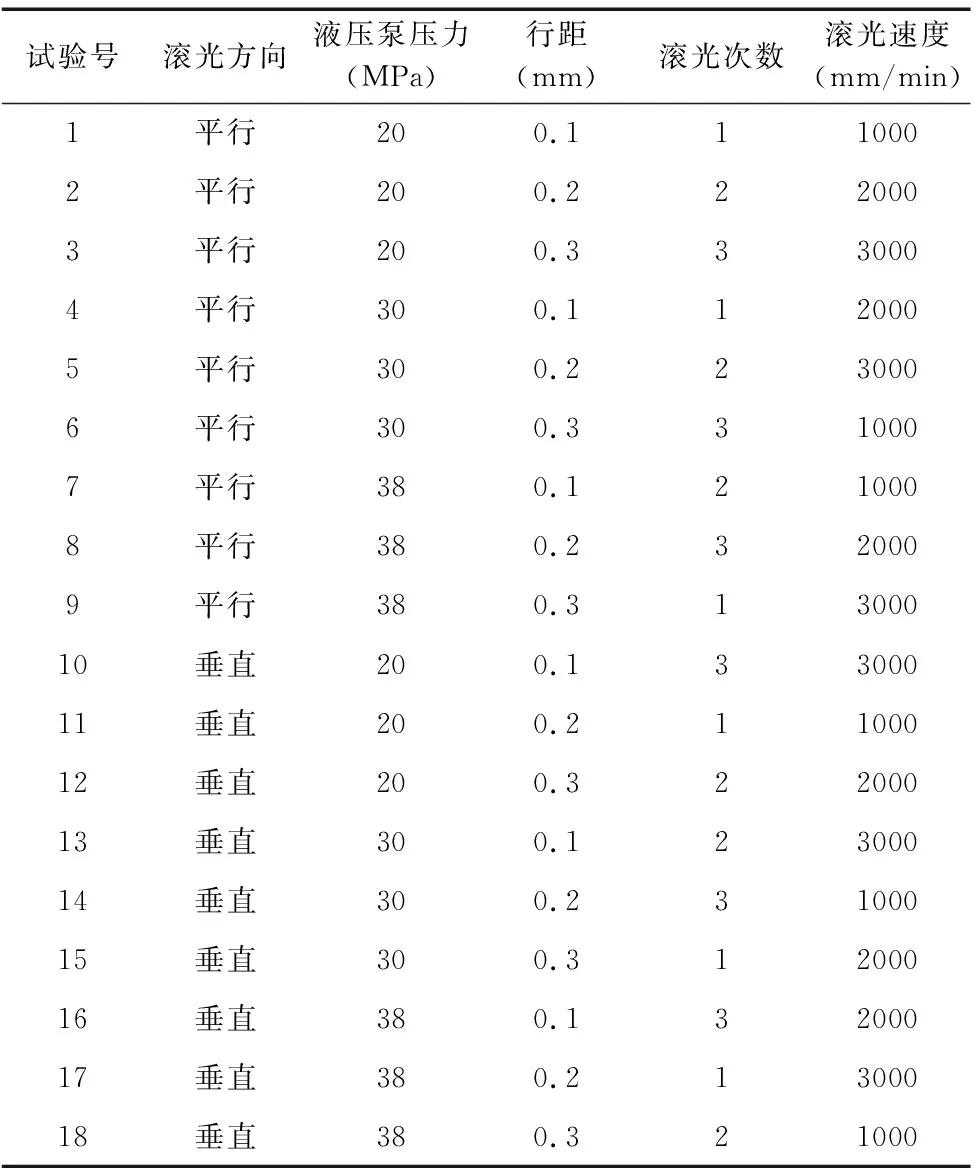

正交实验采用Taguchi方法,将5个参数分为1个2水平参数和4个3水平参数,如表5所示,利用Minitab软件生成18阶Taguchi矩阵,如表6所示。

表5 5个滚光参数的分级与各级参数设置

表6 Taguchi L18矩阵对应的18组实验所使用的参数

3 实验结果与分析

3.1 滚光前后表面对比

使用Veeco Wyko NT9300光学轮廓仪对滚光前后表面进行观察。采样面积为2mm×2mm,对8号试验组的观测结果如图3所示,滚光方向和预加工铣削的刀痕方向平行,可以看到滚光前表面有明显的突起和沟槽形貌,滚光后表面明显趋于平整。

(a)滚光前表面形貌 (b)滚光后表面形貌 图3 滚光前滚光后表面形貌

3.2 表面硬度

表面硬度测量采用华银数显洛氏硬度计,型号为200HRS-150,具有1470N载荷和120°金刚石锥压入器,每组试样随机取10点进行测量后取算术平均值,点间距符合关于洛氏硬度测量的国家标准。

根据对照度组硬度58.6HRC,计算出硬度增量,使用DOE分析Taguchi实验中各参数与实验结果的S/N(记作ηHRC),从而得到各参数对表面硬度增加程度的影响情况。设表面硬度越高代表表面性能越好,则需要使用“越大越好”的分析方法,根据公式(1)得到各组实验的S/N:

(1)

其中,i代表试验编号,n代表实验组数。从而确定可以获得最高表面硬度的最佳滚光参数,表7中给出了各组实验测得的表面硬度的平均值及S/N。

表7 正交实验试样表面硬度测量结果及S/N

图4给出了5个滚光参数每个级别各参数水平关于硬度提升程度的S/N。其中硬度提升最大幅度可达8.36%,可以明显地看出,流体静压滚光加工的压强对于硬度的影响最大,且随着压强的增大,加工后表面硬度显著提升。滚光行距和滚光次数对于表面硬度的提升影响次之,且在0.1mm~0.3mm的范围内,行距越大得到的硬度越低;而滚光次数越高,得到的表面硬度也越高。滚光方向和滚光速度对于表面硬度的影响较小,但是为了减少加工时间,应在机床允许的范围内,尽可能选择较大的滚光速度。

图4 5个滚光参数对表面硬度的影响情况

3.3 表面粗糙度

表面粗糙度的测量采用Veeco Wyko NT9300光学轮廓仪进行测量,由于滚珠具有三维形貌,因此与被加工表面接触的情况较为复杂,传统的二维轮廓表面粗糙度评价方法,例如Ra、Rz等,其评价的合理性和准确性不及三维面域表面粗糙度,例如Sa、Sz等,因此本次实验对于表面粗糙度的测量采用后一种评价标准。测量方法为在被加工表面上随机选择10点进行粗糙度测量,之后取算术平均值,计算其S/N,不同于硬度,滚光加工目的是为了降低金属零件的表面粗糙度,因此关于Sa值的信噪比计算,应选择“越小越好”的方法。根据公式(2)得到各组实验的S/N:

(2)

其中,i代表试验编号,n代表实验组数。据此计算出Sa值与五个滚光参数之间的信噪比S/N,记作ηSa,各组试样表面粗糙度Sa的平均值,最终的测量结果和计算结果在表8中列出。

表8 正交实验试样表面粗糙度的测量结果及S/N

图5给出了5个滚光参数每个级别各参数水平关于滚光后表面粗糙度值Sa的S/N。其中表面粗糙度最低的一组,其Sa值降低到267 nm,降幅达到71.35%,可以明显地看出,滚光加工时液压泵的压强即滚光力大小对于表面粗糙度的降低影响最大,且压强越大加工后的表面粗糙度越低;行距对滚光后Sa值的影响次之,且行距越大Sa值越高;为了达到较低的表面粗糙度,应使用垂直于铣削方向的滚光方向;表面粗糙度值Sa随滚光次数增加而增加,值得强调的是,滚光次数的增加会直接导致滚光加工所需要的时间成倍增加,因此做好加工效果和加工时间、加工成本之间的平衡十分重要;滚光速度对于表面粗糙度的影响较小。此外,在对表面粗糙度面域极偏差Sz的测量和研究中也发现了与平均偏差Sa同样的规律。

图5 5个滚光参数对表面粗糙度Sa的影响情况

4 结论

本文使用Taguchi方法进行正交实验,探究5种滚光参数对加工后SKD11模具钢表面性能的影响。实验发现:流体静压滚光工艺可以大幅降低试样表面粗糙度,但由于试样本身硬度接近本次实验所使用的滚光工具所能加工的硬度上限,因此表面硬度提升幅度较小;5种滚光参数中,滚光力对表面硬度和粗糙度的影响最大,行距和滚光次数的影响次之,而滚光方向和滚光速度的影响可以忽略。值得说明的是,由于受铣床进给速度的限制,此次实验中的滚光速度远小于流体静压滚光工具的最大滚光速度,如果应用于车床等滚光速度很大的场合,则应注意加工过程中的发热问题。

在企业实际的模具生产中,可根据具体的模具材料和模具用途,针对不同的表面性能要求,选择合理的滚光工艺参数。此外,根据需要选择表面性能和加工成本之间的平衡也十分重要。