液固流化床分选机发展概况

孙铭阳, 于传兵, 韦鲁滨

(1.中国恩菲工程技术有限公司, 北京 10038; 2.中国矿业大学(北京) 化学与环境工程学院, 北京 100083)

1 前言

流态化技术广泛应用于化工、选矿、冶金和能源与环境等行业[1-3]。液固流化床分选机最早用于分级作业,20世纪80年代开始用于粗煤泥分选。目前,液固流化床分选机已在粗煤泥分选[4-5]、废旧电路板回收[6-7]以及金属矿粗选、分级和尾矿回收[8-9]等环节得到大量应用。

根据强调分选过程中颗粒运动状态或流化床层特点,液固流化床分选机又被称为Teetered/Hindered Bed Separator(TBS/HBS,干扰床)、Hindered-settling Bed Separator(HSBS)、Hindered-settling Column(HSC)或Liquid-solid Fluidized Separator(LSFS)等,本文在提及一般意义上的液固流化床分选机统一用LSFBS表示。为了提高液固流化床层对待选物料的分选效果,学者们进行了大量研究,目前已研制出多种LSFBS,其中主要有国外的Crossflow Separators、ALL-FLUX、Hydrofloat Separator、Floatex Density Separator (FDS)和Reflux Classifier (RC),国内的有三产品LSFBS、脉动阻尼式LSFBS、充气式LSFBS和内置倾斜板的变径LSFBS等。

2 LSFBS分选原理

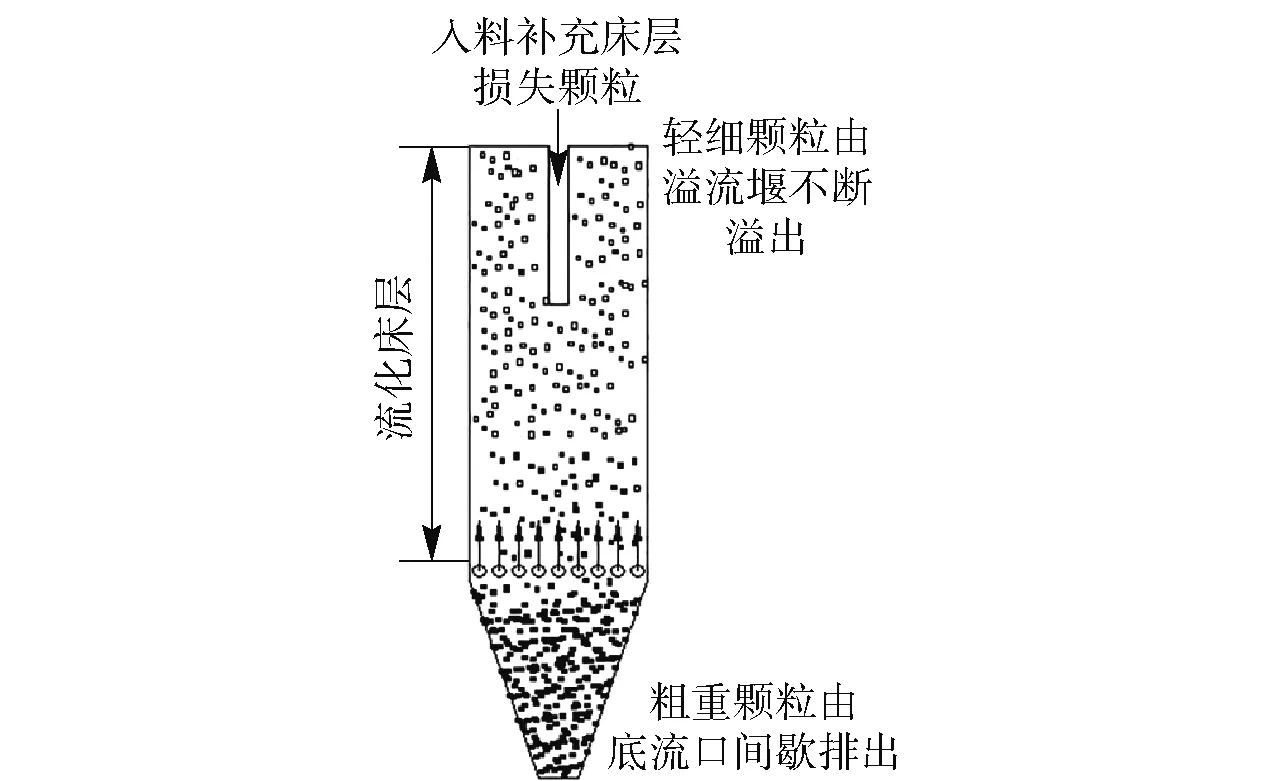

对于LSFBS,入选矿粒密度与流体介质(水)密度属于相同量级,按照Geldart分类法[10-11],入选矿粒以B类和D类颗粒为主。与受气泡扰动明显的气固流化床不同,LSFBS内的液固流化床层为散式流化床。然而,因待选物料的粒度和密度分布较宽,LSFBS不属于典型的散式流化床。床层中的轻细颗粒随溢流排出,而粗重颗粒则在锥体段不断聚集;入料则对床层内减少的颗粒组分进行补充。LSFSB分选过程如图1所示。

图1 液固流化床分选原理示意图

入选矿粒在流化床层和上升水流共同作用下按密度大小实现分离。矿粒在流化床层内受到的作用力主要包括连续相施加的流体阻力、虚拟质量力、升力、压力梯度力等,此外还受到体积力(重力)和颗粒间相互作用[12]。LSFBS内颗粒体积分数较大,周围颗粒的存在使颗粒运动受到阻碍,并使得流化床层的有效密度和表观黏度与原流体介质(水)相比显著增加,导致干扰沉降末速大大降低。粗重颗粒干扰沉降速度较大,可透过流化床层在LSFBS锥体段聚集,轻细颗粒干扰沉降末速较小,随上升水流向上运动成为溢流。LSFBS流化床层由部分入选矿粒组成,因此LSFBS内为自生介质流化床层,由于自生介质与待选矿粒粒度属于相同量级,因而其自生介质床层的分选作用不如重介质悬浮液有效。

3 国外主要LSFBS特点

1)圆锥分级机

圆锥分级机(Cone classifier)是由上部给入待处理物料,入料中的轻细颗粒随上升水流向上运动。圆锥分级机的锥体部分细长,圆柱段较短,为防止颗粒在圆锥段堆积压实而引起排料困难,有时需要安装搅动装置,该设备用于分级作业。

2)斯托克斯水力分级机

斯托克斯水力分级机(Stokes hydrosizer)有多个分选槽,分选槽按串联进行布置,分选槽的横截面积依次增大。除流化作用外,Stokes hydrosizer的上升水流还可将罩盖在粗矿粒表面的细泥等冲洗掉。待选物料随横向水流,依次进入各分选槽,并在上升水流作用下(各分选槽的上升水流速度不同)被分为多个粒级[4],该设备也主要用于分级作业。

3)干扰床

干扰床又称TBS,是一种使用较广泛的LSFBS,也是工业应用相对较早的LSFBS,由英国MEP公司研制,图2所示为TBS工作原理图。L.Maharaj等[13]利用CFD软件对流体分布器布水孔布置形式和开孔率大小对干扰床分选效率影响进行了研究,通过分析数值模拟结果,得到了不同结构流体分布器对TBS流场的影响,得出了干扰床流体分布器的最佳开孔率为32.4%,小于该值会引起压降升高和耗能增加,大于该值则易导致流体分布器以上部位的速度分布不均。Galvin K.P.等[14]研究了加重质TBS分选效果:通过加重质来提高液固流化床层有效密度,可以提高其分选效果;加重质的颗粒密度越大,越要对其粒级进行严格控制。此外,他们还研究了各种形式的脉动水流对干扰床分选效率的影响,不同形式脉动水流下的干扰床分选效果并无明显差别[15]。

图2 TBS工作原理图

4)弗洛特克斯密度分选机

该设备(Floatex Density Separator)为弗洛特克斯洗选有限公司生产的选矿设备,在20世纪七八十年代已用于工业生产。印度和美国学者对弗洛特克斯密度分选机的研究较多,该设备在砂矿、铁矿和铬铁矿等矿物的粗选和尾矿回收作业以及细粒煤的分选有较多工业应用。待选物料由中心入料装置给入到弗洛特克斯密度分选机分选室。弗洛特克斯密度分选机内部结构如图3所示,待选物料进入弗洛特克斯密度分选机内部时,具有一个切向速度,从而加快了待选物料在径向上分散。弗洛特克斯密度分选机具有性能良好的底流夹管阀,能根据床层密度变化精确控制底流排放过程,从而利于维持较好的分选效果。

图3 FDS工作原理图

Kumar等[16]对弗洛特克斯密度分选机从尾矿中回收铬矿砂效果进行了试验研究,发现在高床层压力、低上升水流速率操作条件下,利用一段FDS便可有效脱除尾矿中的含铁杂物,底流中Cr2O3品位为22%~23%,而Cr2O3回收率最高可达83%。

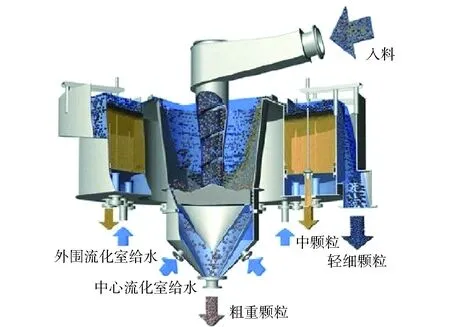

5)复式流化分级机

复式流化分级机(All-FLUX)主要用于铁矿磁选作业之前的粗选、磨矿后分级、金属矿脱泥和尾矿回收等作业[17-18]。All-FLUX可以看成由两段LSFBS串联而成,其内部结构如图4所示,第一段LSFBS位于中央,第二段LSFBS位于四周。入料也是沿切向给到LSFBS分选空间内,待选物料在中心分选室内与上升水流相遇,形成第一段液固流化床层。组成第一段床层的颗粒密度或粒度偏大,床层有效密度也偏大,相对较轻或较细的中间组分和轻细组分入料颗粒随上升水流溢出并进入到第二段LSFBS,粗重颗粒则透过该段床层而成为第一段LSFBS底流;由于分离粒度或分选密度减小,第二段LSFBS床层密度较第一段低,轻细组分待选颗粒成为该段流化床的溢流产品,而中间组分待选颗粒可以透过该段床层,而成为该段流化床的底流产品。

图4 All-FLUX分离器工作原理图

邹健等[19]利用ALL-FLUX在本钢歪头山铁矿进行了分级工业试验,试验结果表明ALL-FLUX分级效果好,粗粒、中粒和细粒三种产品中的-74μm含量分别为6.09%、11.82%和82.73%,其分级效率是振动筛的1.3倍,水力旋流器的1.8倍,螺旋分级机的2.2倍。

6)交叉流分选机(Crossflow Separator)

传统LSFBS采用中心入料方式,由于入料矿浆沿垂直向下进入到LSFBS床层,易于对流化床层造成冲击,同时入料流在与向上运动的溢流相遇时易导致溢流中的已完成分选的轻细颗粒再次混入到主分选区床层内。为了解决这个问题,Kohmuench提出了一种新型的LSFBS,即Crossflow Separator[20-21],其内部结构和分选原理如图5所示。

图5 Crossflow separator工作原理图

静水井位于Crossflow separator溢流堰的一侧,可以将向下的给料流在静水井内转化为水平方向,降低了给料流对Crossflow separator床层的冲击。静水井作为独特的给料装置其末端设有挡板,可避免入料流从稳水井流出后直接进入溢流槽而发生短路问题。由于改进了给料方式,Crossflow Separators分选效果较传统LSFBS得到提高,处理量增大,而单位处理量的能耗和水耗降低。

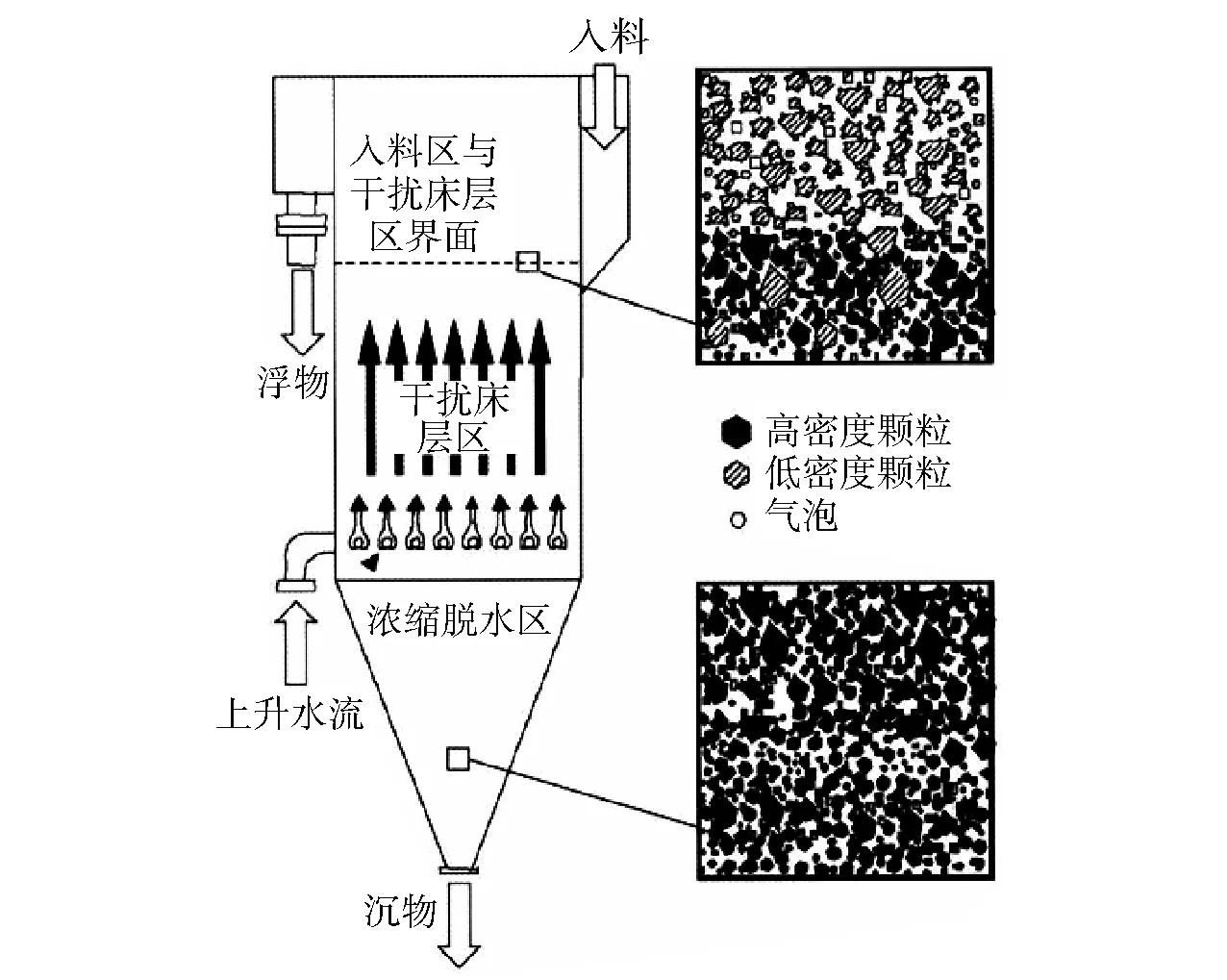

7)水力- 浮力分选机(Hydrofloat Separator)

低密度粗粒在传统LSFBS分选过程中容易损失到底流中,为提高这部分颗粒回收效率,Kohmuench提出了Hydrofloat Separator[21-22],该LSFBS分选过程如图6所示。

图6 Hydrofloat Separator分选原理

Hydrofloat Separator结合了重力分选和泡沫浮选,将少量浮选药剂和一定量压缩空气加入到上升水流中,气泡在疏水的待选颗粒粒表面吸附,增加疏水性矿物颗粒所受的有效浮力,促进疏水颗粒和气泡的聚合体在较低流化速度下随上升水流向上运动,从而提高疏水矿物颗粒的产率和设备分选效果。从提高待选矿粒浮选效果角度看,上升水流提高了浮选过程的有效入料粒度上限,使得粗粒疏水颗粒上浮所需的实际有效浮力降低,降低了浮选底流跑粗现象的发生,上升水流保证了Hydrofloat Separator对待选颗粒中较细疏水矿物颗粒的回收效果。从提高重选效果角度看,少量浮选药剂和一定量压缩空气的加入,提高了Hydrofloat Separator对疏水粗粒的回收效果,削弱了重选过程中的粒度效应。与完全浮选相比,Hydrofloat Separator具有减少充气量、降低药剂消耗以及降低疏水粗粒在底流中的错配等优势。

8)回流分选机

回流分选机(Reflux Classifier)由澳大利亚纽卡斯尔大学的Galvin提出,并进行了大量的试验和理论探究[23-25],其结构特点是在LSFBS内部加入一组或几组平行板,根据物料特性和产品需求调节平行板的倾角、相互间距离以及其长度以得到满足条件的底流或溢流产品。因溢流中细泥可沿倾斜板表面逆向回流,故形象称之为Reflux Classifier。Galvin还提出了倒置的Reflux Classifier[26-27],实验室以及中试试验结果表明倒置的Reflux Classifier对电厂灰渣中的煤灰漂珠能进行有效富集和回收。Galvin等在倒置的Reflux Classifier基础上进一步开发出Reflux Flotation Cell来提高浮选效果[28-30]。Reflux Classifier及倒置Reflux Classifier结构和分选原理如图7所示。纽卡斯尔大学和FLSmidth旗下的Ludowici公司合作开发了相应的工业产品,目前已有多个应用案例。

图7 Reflux Classifier和倒置工作原理

4 国内LSFBS发展情况

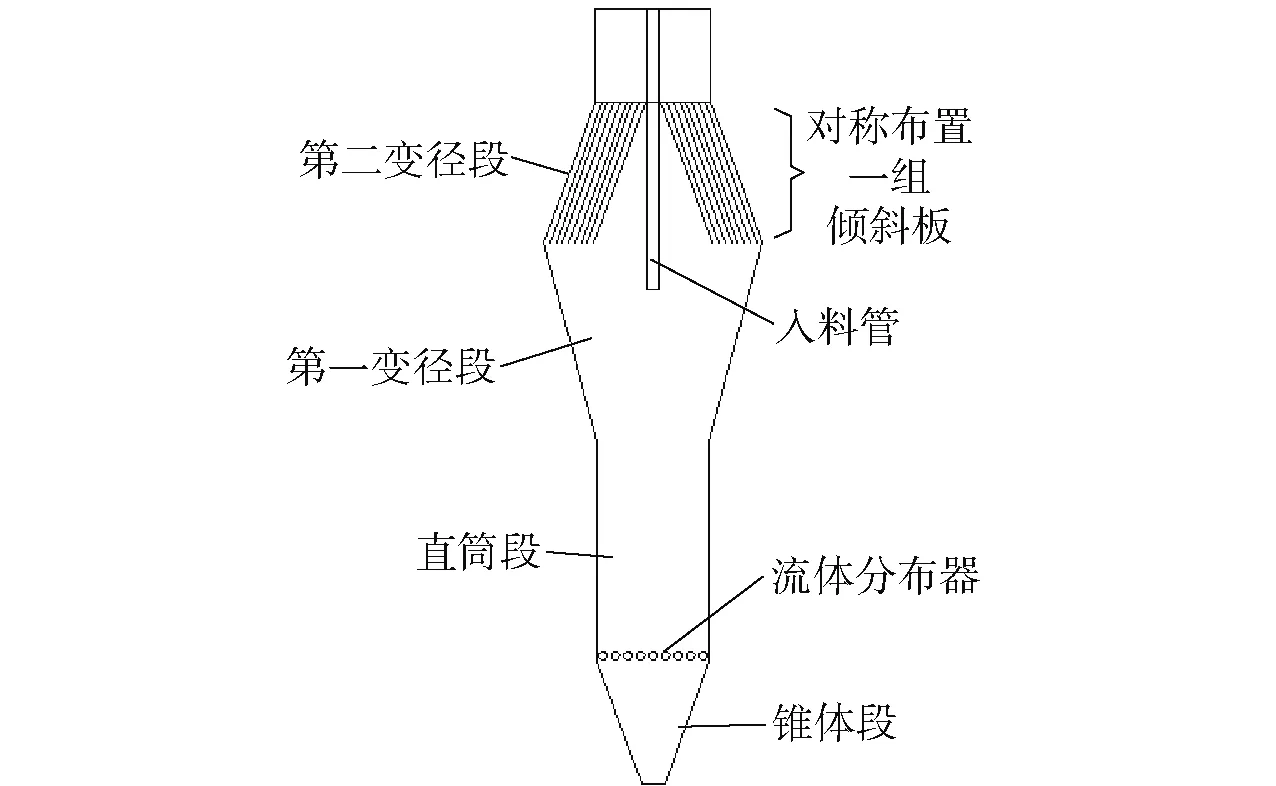

国内LSFBS的发展起步较晚,目前所提出各种新型LSFBS几乎都停留在试验阶段,工业应用几乎没有。中国矿业大学(北京)的刘文礼等设计了横截面为100mm×100mm的矩形槽LSFBS,通过粗煤泥分选试验探究了LSFBS分选效果和工作原理,促进了该设备在国内选煤厂的工业应用。此外,他们还仿制了Reflux Classifier,进行了相关探究并研制了三产品LSFBS。韦鲁滨和孙铭阳等[31]分析了倾斜板间流场对颗粒按密度分离的促进作用,并考虑了直径变化引起的流场改变对LSFBS内颗粒运动的影响,进而提出了内置倾斜板的变径LSFBS,该设备结构如图8所示,该设备变径段引起的流场改变以及第二变径段内置的倾斜板都能减少高密度细粒在溢流中的错配,降低重选过程中的粒度效应。

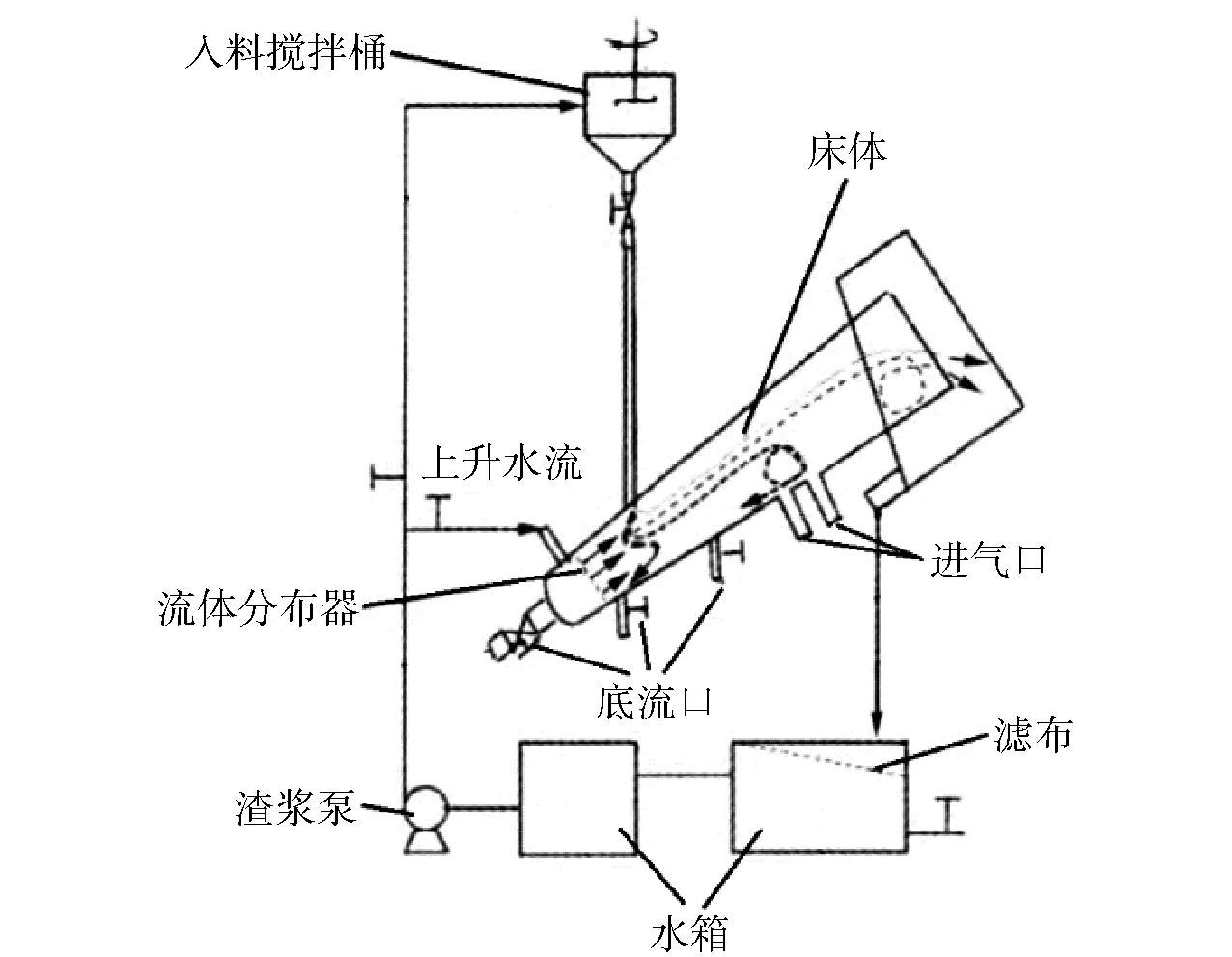

图8 内置倾斜板的变径LSFBS

中国矿业大学的李延峰[32]对LSFBS进行了系统研究,并构建了LSFBS的半工业试验平台。通过相关粗煤泥试验研究发现,LSFBS能有效分选>0.125mm的待选颗粒,分选效果可达到0.08~0.09,并进一步对成庄选煤厂某车间的粗煤泥进行了工业试验研究,取得了较好实验效果。通过将两段LSFBS进行组合,李延峰等还研制了三产品LSFBS[33]。谢广元、沙杰等[34]研究了底流排放形式和柱体高度对分选效果的影响,发现LSFBS的分选柱越高分选效果好,且中心排料方式的LSFBS比周边排料方式的LSFBS分选效果好;此外,他们还提出一种变径脉动LSFBS[35],该分选设备的分选柱直径由下到上逐渐减小,如图9所示。段晨龙等[36]研制了变径液固流化床,发现物料在倾斜的LSFBS分选柱内壁上容易堆积。为解决物料堆积问题,他们在床体下方设计了进气孔,进而提出了充气式液固流化床。通过废弃电路板分选试验发现,充气式液固流化床的金属回收率可达95.51%,由于该设备的床体倾斜安置,颗粒沿床体轴向和径向速度对颗粒最终去向都有重要影响,因此很有必要研究物料入口位置和床体长径比(或变径对应锥角)对分选结果的影响。变径/充气式液固流化床如图10所示。

图9 变径脉动LSFBS

图10 变径/充气式液固流化床

黑龙江科技大学的吕一波等[37]设计加工了LSFBS,并进行了相关研究工作,采用DPM模型模拟待选矿粒在LSFBS内部分选过程,得到了矿粒在LSFBS内部运动规律。

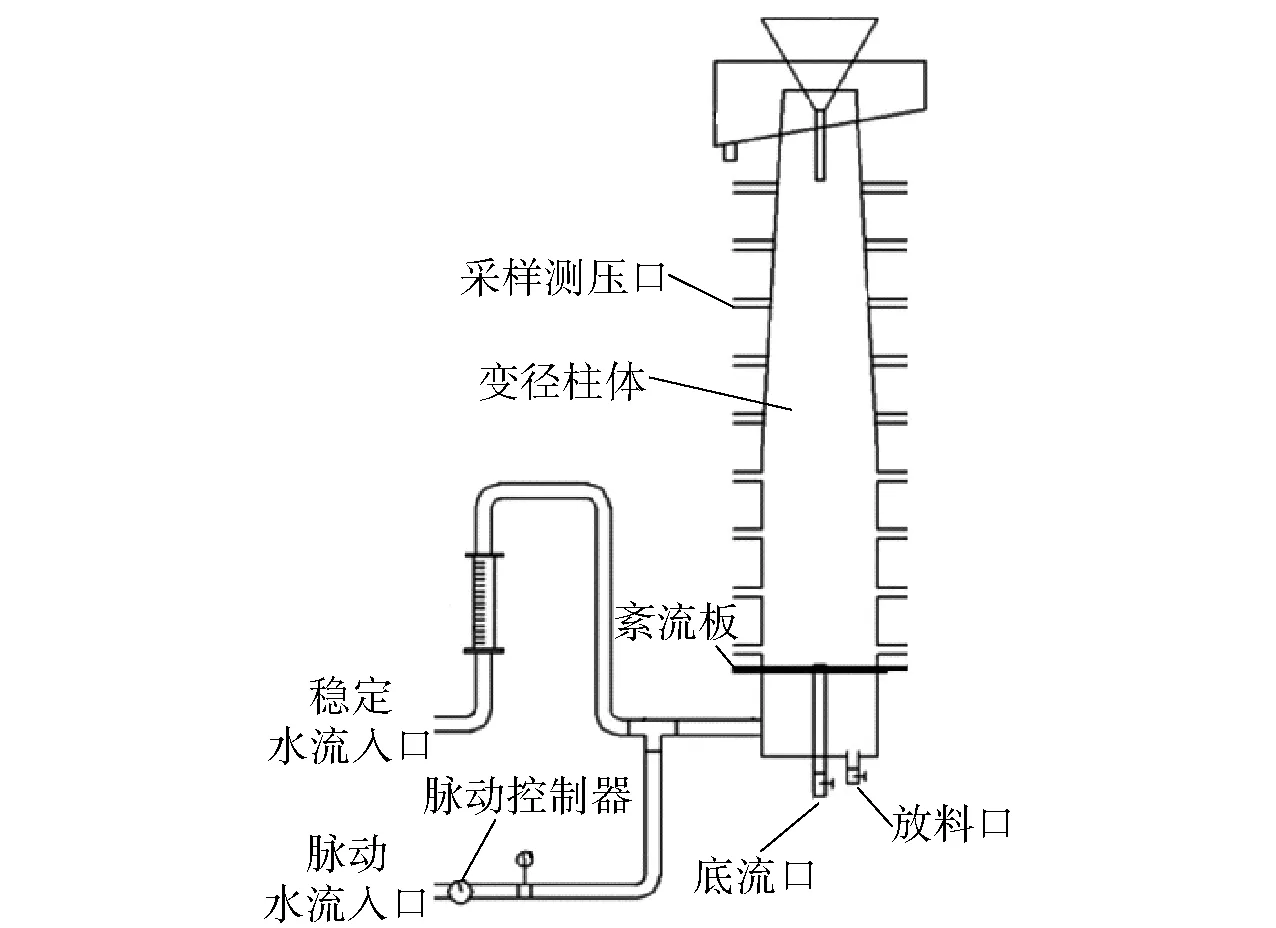

河南理工大学的焦红光等提出了脉动阻尼LSFBS[38],认为阻尼块可产生使床层松散的涡流,从而降低物料错配,提高分选效果。其研究结果显示,脉动阻尼LSFBS分选效果较传统LSFBS得到了一定程度改善,其结构和分选原理如图11所示。

图11 脉动阻尼干扰床原理图

唐利刚[39]利用CFD对LSFBS流场进行了研究,并提出了内置一组截顶圆锥板的LSFBS,截顶圆锥板上开有大量细孔,数值模拟结果表明,圆锥板上的细孔能促进上升水流再分布。

王魁珽等[40]提出了用于分离氢氧化镍和硫酸钙的LSFBS,该设备的特点是包括三个圆柱段和两个圆锥段,其中三个圆柱段由两个圆锥段依次连接起来,第一圆锥段能促进不同沉降速度的固体颗粒分离,第二圆锥段则促进了第二固体物质(沉降速度较大组分)的排出,且为防止第二固体物质在第三圆柱段聚集压实,还在第二固体物质出口的对面设置的设置了冲水口,以进一步促进第二固体物质排出。

5 结论

本文简要论述了LSFBS发展概况,由于分选精度高、分选密度宽以及易于实现自动化等优点,LSFBS已被广泛应用在矿物加工领域。关于LSFBS结构优化方面的研究可以从以下几个方面考虑:加入内构件(如平板、截顶圆锥板),提高LSFBS处理能力和颗粒按密度差异分离效果;优化流体分布器,以提高布水均匀性,并减少布水孔堵塞;设计变径筒体,利用变径引起的流场和床层特性改变提高LSFBS分选效果;合理加入脉动水流装置或振动装置,减少掺杂,改善不同密度颗粒的错配问题。

在LSFBS应用方面,研究者们应拓展和加强LSFBS用于环境保护和资源回收利用等方面的研究,开发适于相应用途的新型LSFBS。