高清洁度液压油产品的工艺技术及测试研究

孙国强

(中国石油大连润滑油研究开发中心,辽宁 大连 116032)

0 引言

随着液压系统的发展,液压设备制造精度提高、压力增加、控制精度提高,工作速度加快,为了确保液压系统的平稳操作和提高液压元件的使用寿命,对液压油性能的要求更加苛刻。但由于污染的原因,液压元件的实际使用寿命却往往比设计寿命短的多。60年代中期,美国国家流体动力协会(NFPA)就得出了“液压系统故障至少有75%是由于液压油污染造成的”的结论。所以,液压油的清洁度对液压系统的正常运行至关重要。目前,我国的液压油品种较为齐全,但与国外各大石油公司相比还有一定差距,主要表现在国内润滑油生产厂家几乎没有高清洁度液压油产品,出厂的液压油清洁度NAS等级达不到高精度液压系统对油液清洁度的要求。因此,满足需要的高清洁度液压油产品的研制和生产具有重要意义。

1 液压油清洁度测定标准及循环处理试验装置的建立

液压油清洁度是液压油使用过程中的一个重要指标,目前在国际上普遍采用的清洁度标准有两种,即NAS 1638标准和ISO 4406(1999)标准。

1.1 NAS 1638标准

NAS 1638标准是由美国航空航天局(NASA)1964年提出的、以油液清洁度NAS等级来表示的,测试标准是采用累计颗粒清洁度计数。NAS 1638标准清洁度分级见表1[1]。

表1 NAS 1638液压油清洁度分级 (100 mL油液中的颗粒数)

表1(续)

该标准按照每100 mL油样中,在给定的5个颗粒尺寸范围内的最大允许颗粒数划分了14个等级(00级~12 级)。测试时是从测定的5个颗粒尺寸范围的清洁等级中,取最大的一级作为油液的清洁度等级。如NAS 7,代表油液清洁度综合评价为NAS 7级。

本项目研究采用的清洁度等级标准为NAS 1638。

1.2 液压系统对液压油的清洁度要求

液压油清洁度的高低将直接影响到液压系统在工作中的可靠性和稳定性。在带有电液伺服机构的液压系统中,伺服阀的结构精细复杂,控制阀的阀芯其精细的刃边很容易被液压油中所含有的固体颗粒所损伤,导致控制精度下降,严重时会发生液压系统控制失灵甚至造成严重故障。随着液压系统控制精度的提高,对液压油的清洁度要求也越来越高(一般要求清洁度NAS等级≯7),几种液压系统对液压油的清洁度要求见表2[2]。

表2 液压系统对液压油的清洁度要求

从表2可以看出,采用有效措施减少液压油中所含的固体颗粒数,是提高液压油使用性能,满足高清洁度液压系统要求的一项重要工作。

1.3 高清洁度液压油循环处理试验装置的设计及建立

高精度液压油循环处理技术是现代液压技术发展的需要,采用高精度处理技术可以提高液压油的清洁度,通过液压油循环处理装置生产的高清洁度液压油产品,可以满足特殊液压设备对液压油清洁度的要求,减少液压系统的故障,有效地提高液压系统工作的可靠性和使用寿命。

1.3.1 循环处理试验装置的流程设计

流程设计的宗旨是为了考察液压油经循环试验装置处理后所能达到的效果,为批量生产高清洁度液压油产品的工艺提供技术支撑。

清洁度测定颗粒物尺寸的计数起点为5 μm,在考虑方案时,设计的循环处理装置的处理精度要高于5 μm,另外,流程设计还要保证循环系统中的油液不被外部环境污染。

整个循环系统由循环油罐、电机、循环油泵、处理器、油阀等部件组成。油罐底部的出口与循环油泵的入口相连接,并设有放油阀,泵的出口与处理器的入口相连,其间设有压力表和连接油泵出口与入口的侧线,侧线具有分流调压的作用,处理器的出口与油罐的入口相连接,使循环处理后的油液回到油罐中进行再循环,油罐的中部设有清洁度在线测试点,此外,还为循环油罐配备了加油泵,循环处理系统流程,见图1。

1.循环油泵;2.压力表;3.处理器;4.循环油罐;5.液位计;6.温度计;7.加油泵

图1液压油循环处理试验装置流程

1.3.2 循环处理试验装置主要部件的确定

(1)循环处理试验装置的核心部件就是处理器,循环处理系统要想达到预期的处理效果,就必须选择高性能、高质量的处理器。国产处理器的制作精度多数达不到规定的技术指标,标定的精度在实际使用中很难达到,处理的容量少,使用寿命短。设计的循环处理装置的处理器组件采用世界知名公司的产品, 处理精度高、具有大的纳垢容量、组件的工作温度范围广(-43~120 ℃)。

(2)循环处理试验装置的循环油泵是采用国内引进技术生产的液压油泵,排量为48~158 mL/r,最高转速为2500 r/min,最大压力为24.0 MPa。通过在高压液压油评定设备上的使用证明,选择的液压油泵性能稳定、质量可靠,完全满足循环处理装置的设计要求。

1.3.3 循环处理试验装置的建立和完善

严格按照流程设计的要求,组建液压油循环处理试验装置。循环油泵的出口压力表,用耐压软管与系统连接,避免了系统运行时的振动对压力表读数的影响。油罐及循环管线均采用不锈钢材料,以减少系统部件对循环油液的污染。油罐的设计容量是0.5 t,底部采用锥形设计,回油管的出口连接着开口保持水平方向的弯头,并尽量靠近油罐内壁,使回到油罐的高速油液冲击油罐内的油液,起到了搅动的作用,减少在罐壁上颗粒物的附着。油罐还设有加热盘管、液位计和温度计等,使整个循环处理装置基本上满足了设计要求。

2 测试的影响因素分析及循环处理试验装置效果的考察

液压油清洁度的测试非常重要,正确的测试方法能够准确地反映油液的清洁度。

2.1 液压油清洁度测试设备

目前国外普遍采用自动颗粒计数器来测试液压油的清洁度,它具有分析迅速、准确度高和操作简便等优点。大连润滑油研究开发中心拥有先进的液压油清洁度测试仪,为德国Klotz公司生产的ABAKUS颗粒度分析仪,是高精度的颗粒测量分析系统,可满足NAS 1638、ISO 4406(1991)和ISO 4406(1999)标准的测试要求,能对普通液压系统的液压油实现离线样瓶取样测试,也能对油液要求高的液压系统实现在线连续测试。使用这台测试仪对液压油的清洁度进行测试,要求在采样测试时,油液黏度一般不应大于100 mm2/s(40 ℃),高压在线测试时,可测油液黏度应不大于500 mm2/s(40 ℃)。

2.2 清洁度测试的要求及影响因素分析

对液压油进行清洁度测试,是一项技术性要求很高的工作,诸多的因素对测试结果产生影响,测试过程中应按正确的方法进行操作,可以减少不利因素对测试结果的影响。

2.2.1 测试环境的影响

油液的清洁度测试,对测试环境清洁性的要求非常高。采取瓶取样方式进行测试时,要求测试房间必须密闭洁净。

2.2.2 取样容器的影响

取样容器是进行清洁度测试的必备品,对它的要求不同于其它液体的取样容器。通过对多个瓶装油样进行测试发现,不清洁的取样容器本身含有的颗粒,在测试过程中被吸入到测试仪器内,造成颗粒数异常增多从而影响了测试结果。因此,要采用满足清洁度要求的取样容器。要求现场采样时,不管采用何种样瓶,首先要在系统取样口处放掉一定量的油液后(确保采集到的油液是待测油液),再用取样容器装入1/3的油液,用力摇晃冲洗容器二次,倒掉冲洗油液后取样。

2.2.3 油样中含有的气泡对测试结果的影响

从系统中采集的油样在容器中含有大量的气泡,用颗粒分析仪进行测试时,虽然有一些大气泡消失了,但大量的小气泡还在油样中,气泡的尺寸一般大于100 μm,这样就使测试结果中大颗粒数异常增多,用ABAKUS颗粒测试仪进行测试时,由于该仪器是便携式测试仪,本身不具有消泡功能,因此,测试过程中气泡对测试结果影响很大。

通过多次的油样测试,总结出以下的方法可以消除油液中的气泡对测试结果的影响。

(1)静置消泡

为了最大限度地避免气泡的影响,要求从系统上采集的油样,静置20 min后进行测试,清洁度NAS等级不变,静置前后测试结果比较见表3。

表3 静置前后测试结果比较(油样编号:03-10)

(2)超声波消泡

超声波仪消泡可以很快地消除油液中的大气泡,用眼观察油液能够达到可测试状态,但是在测试过程中发现,油液中大的颗粒数减少了,小的颗粒数却增加了,油样静置20 min后测试,油液清洁度NAS等级稳定不变,超声波消泡油样静置清洁度测试见表4。

表4 超声波消泡油样静置清洁度测试(油样编号03-11)

(3)抽真空消泡

采取抽真空消泡的方法能很快消除油液中的大小气泡,能有效地避免气泡对油液清洁度测试结果的影响。

2.2.4 连续多次的测试

ABAKUS测试仪在进行清洁度测试时,吸入油管中会存有一定量的颗粒和气泡,造成前几次的测试结果不稳定,清洁度NAS等级变化相差很大,必须进行连续多次测试。随着测试次数的增加,颗粒数的变化会在很小的范围内波动,没有出现异常增多,测试结果数据稳定,最终的清洁度NAS等级维持不变。

2.3 循环处理系统的在线测试

ABAKUS颗粒测试仪具有在线测试功能,这一功能的最大好处是能够避免测试油样在取样环节中的污染,以及在测试油样时周围环境的污染,也避免来自取样容器污染的影响,但要求测试系统中的油液不能存有气泡,否则气泡会影响测试结果。在线测试采取不间断地测试、打印结果的方法,并排除了影响测试结果的因素,具体测试过程如下:

(1)系统运行几分钟后,在线测试结果显示,大小颗粒数不断增加,NAS等级变大,发现有连续不断的气泡进入测试仪,从而进一步证明了气泡对测试结果的影响。

(2) 停止运行系统,随着油液中气泡的消除,测试结果中显示的颗粒数也在减少,并逐渐趋于稳定,30 min后测试结果清洁度NAS等级稳定不变。

(3) 将取样点设在油罐底部的管线上,运行系统,观察在线测试结果,气泡的存在对测试结果影响很大。停止运行系统后进行测试,随着气泡数的减少颗粒数趋于稳定,但气泡依然存在并不断地对测试结果产生影响。因此,底部取样点不能作为在线测试点,油罐中部的取样点可以作为在线测试点。

通过以上的操作最终确定,以油罐中部的取样点作为在线测试点,系统停止运行30 min后进行清洁度测试,其结果真实的反映了系统油液的清洁度。

2.4 循环处理系统的操作条件

泵的转速为1470 r/min,在此转速下泵的流量为200 L/min,油温在20~30 ℃,满足处理器允许的温度范围,油温过高会改变循环油液的性能,缩短油液的使用寿命,油温过低,黏度增加,油液流动性变差,操作条件见表5。

表5 循环处理系统操作条件

2.5 循环处理系统试运行考察

用清洁度NAS等级为7的HM46液压油(170 kg)加入循环系统中,在给定的操作条件下,进行循环处理30 min,清洁度测试NAS等级为4,油液清洁度显著提高,试运行处理前后油液清洁度NAS等级见表6。

表6 试运行处理前后油液清洁度NAS等级

2.6 全容量循环处理及油液清洁度测试

在对170 kg油液进行循环处理试运行的基础上,考察测试全容量油液循环处理效果。将NAS等级为7的HM46液压油0.5 t加入油罐中进行循环处理,油温20~30 ℃,压力0.3 MPa。循环处理阶段油液清洁度测试结果见表7。

表7 循环处理时间及清洁度NAS等级

循环处理60 min后测试油液清洁度NAS等级为4,其颗粒数与循环处理45 min的颗粒数相比变化不大,说明该循环处理系统所能达到的最高清洁度为NAS 4级,效果非常明显,完全满足生产高清洁度液压油产品的要求。

3 确定高清洁度液压油产品的包装物

包装物的确定对高清洁度液压油产品的批量生产非常重要,不清洁的包装物将使高清洁度液压油产品遭到二次污染。现场调研发现,金属制桶厂的工作环境不理想,粉尘很多,对桶内的清洁度影响很大,用这样的金属桶作为包装物会对高清洁度液压油产生严重污染。塑料制桶厂的生产环境条件较好,设备是引进国外先进的生产线,整个制桶过程不易受到污染,空气过滤后用于吹塑,整个桶一次吹塑成型。初步选定的包装物为220 L全塑钢性桶。

3.1 220 L全塑钢性桶内清洁度的测试

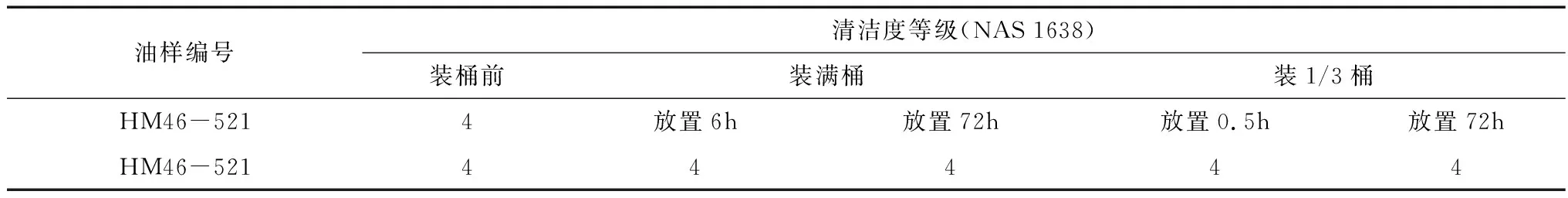

桶内部的清洁度测试是用清洁度NAS等级为4的高清洁度液压油作为测试介质,按不同条件进行装桶,并对油液进行清洁度测试。

(1)装桶前对油罐中的液压油清洁度做一次清洁度测试。

(2)将高清洁度液压油直接装满桶,拧紧桶盖并扣上有一定防尘作用的防盗盖,在场地上来回滚动十多分钟,放置6 h消泡后,用ABAKUS测试仪直接从桶内取样,测试结果显示,清洁度NAS等级与装桶前的测试结果一致。封桶放置72 h后测试结果与装桶前的测试结果一致,清洁度测试结果见表8。

(3)用高清洁度液压油加入桶内1/3处,封盖滚动十多分钟后放置0.5 h,用ABAKUS测试仪直接从桶内取样测试,清洁度NAS等级与装桶前的一致。封桶放置72 h测试后,结果与装桶前的测试结果一致,清洁度测试结果见表8。

表8 220 L全塑钢性桶清洁度测试结果

以上测试结果说明,220 L全塑钢性桶内部清洁度对高清洁度液压油的NAS等级没有影响,从而确定该桶作为高清洁度液压油产品的包装物。

3.2 不同规格的包装物桶内清洁度的测试

按市场要求对其他规格全塑钢性桶(120 L)进行了包装物清洁度测试,结果表明该包装物对高清洁度液压油产品的清洁度NAS等级没有影响,可作为高清洁液度压油产品不同规格的包装物。

4 结论

(1)介绍了国际上普遍采用的液压油清洁度标准。

(2)高清洁度液压油循环处理试验装置,在一定的条件下运行,使液压油产品的清洁度得到了显著的提高,清洁度NAS等级达到4,满足了生产高清洁度液压油产品的要求。

(3)阐述了清洁度测试过程中影响测试结果的因素分析及相应的解决办法。

(4)经严格的清洁度测试,确定了两种规格高清洁度液压油产品的包装物。