低灰分清净剂研究进展

王思奇,段庆华

(中国石化石油化工科学研究院,北京 100083)

0 引言

近年来,随着国民经济的飞速发展,开发研制高档内燃机油已经成为润滑油研究开发的主要方向。内燃机油在保护发动机的同时,开始向绿色节能方向转变。润滑过程中,高碱值清净剂中碱金属是活塞顶部和燃烧室积炭主要来源之一,沉积物的产生,会影响发动机的正常运转与排放。利文咨询公司预计从2003-2020年,防积炭类添加剂将以每年5%速度增长[1]。因此开发高碱值低灰分清净剂具有重要的研究价值。

高碱值低灰分清净剂是指在满足润滑油所需碱值的前提下,结构中金属含量较低或不含金属,从而减少硫酸盐灰分,既满足清净剂应具有的中和作用和洗涤作用,同时也具有一定的分散性能,达到减少积炭的目的[2]。目前,国内外已有一些关于低灰分清净分散剂的报道,但研究较少,传统金属清净剂的广泛应用,一定程度制约了低灰分清净剂的研制以及推广应用。本文尝试从前人对降低润滑油灰分的探究进行了综述,试图为我国润滑油添加剂产业的发展提供借鉴。

1 现状评述

1.1 金属清净剂

清净剂主要作用于燃烧室、活塞环区和排气阀,抑制高温区生成的沉积物。高温沉积物会造成发动机出现粘环、腐蚀磨损加剧、导热性变差等现象,从而加速润滑油的变质、缩短换油期、降低发动机功率及寿命、增加燃油耗量[3]。清净剂能吸附油中的固体颗粒污染物,并使污染物悬浮于油的表面,以确保参加润滑循环的油保持清净,减少高温漆膜的形成。磺酸盐、硫代磷酸盐、酚盐、水杨酸盐和环烷酸盐是最为常见的金属清净剂[4]。

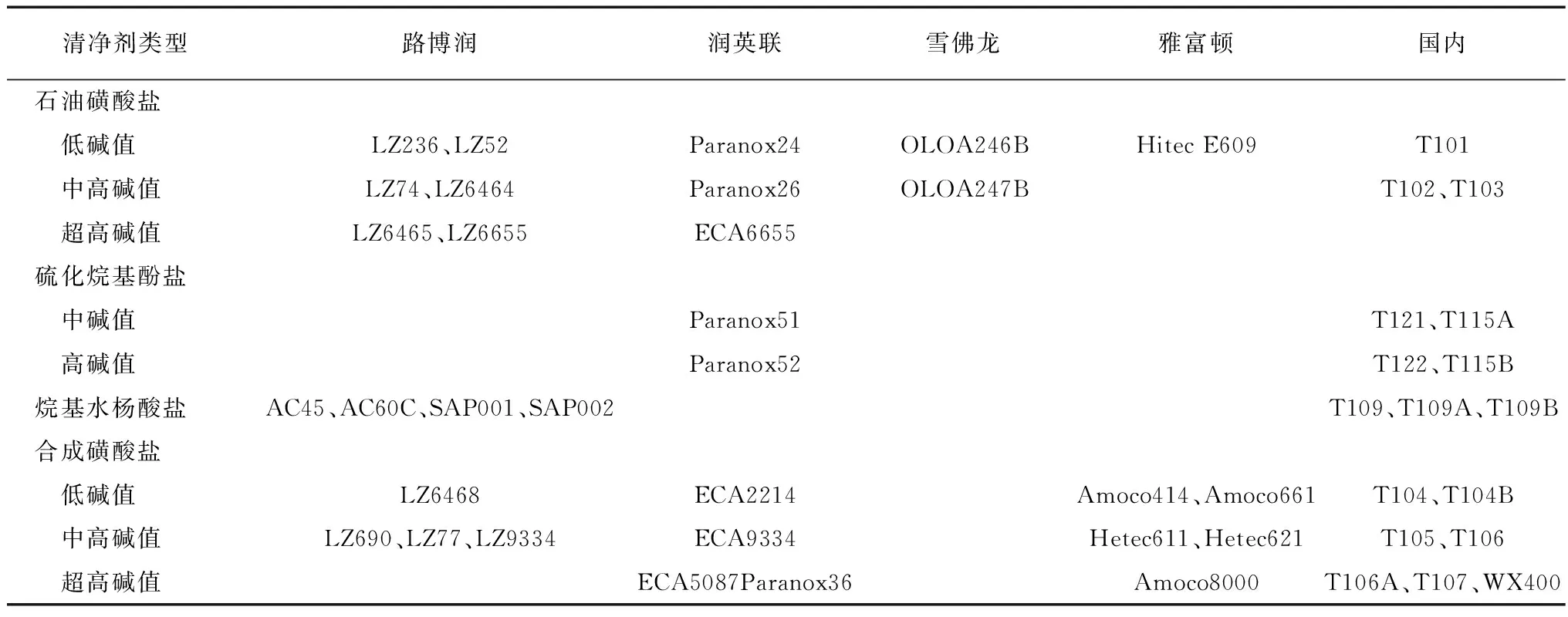

由于存在活塞积炭和缸套腐蚀磨损问题,各种清净剂开始向碱式盐或高碱性盐方向发展,由Shell和Lubrizol公司率先研制了含碱性金属多倍于正盐中金属含量的“过碱度”和“高碱度”金属清净剂,此后,金属清净剂的发展趋于稳定,四大添加剂公司的添加剂占全球市场份额的85%以上,但不单独出售单剂,美国科聚亚公司在清净剂研发方面也具有全球领先研发实力。随着国内技术不断发展,清净剂的种类与国外相当,但产品质量仍有较大差距。表1列举了国内外主要清净剂的牌号及种类[5-6]。

表1 国内外常用金属清净剂种类

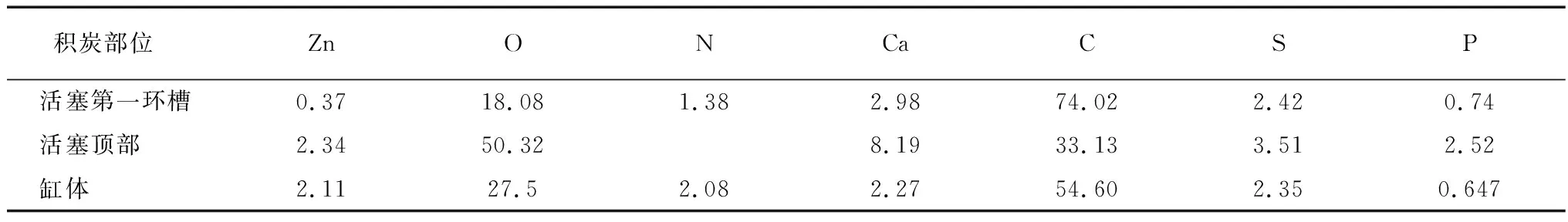

但使用高碱度清净剂也会对发动机带来一些不利影响,降解后生成不溶性固体,这些固体盐实际上增加了污泥问题[7]。活塞积炭,会引起活塞环边隙、背隙变小,甚至无间隙,造成活塞环胶黏失去弹性,甚至会折断活塞而拉缸。在发动机运转中,当活塞的高速运动,或活塞环之间的压力高于气缸内压力下,聚集在活塞顶岸的润滑油会通过活塞环之前的空隙进入到燃烧室内,引起燃烧室积炭,减少了燃烧室体积,影响正常燃烧,在积炭表面形成热点,导致爆震。燃烧室沉积物(CCD)和活塞积炭主要是由润滑油中使用的添加剂引起的[8-9]。表2[10-11]对活塞及缸体积炭进行元素分析,并通过X射线衍射法,分析结果认为S主要来源于润滑油添加剂,部分来源于燃料,Zn来源于ZDDP,Ca来自于高碱值清净剂[12-13]。

表2 活塞及缸体积炭元素分析 (质量分数)%

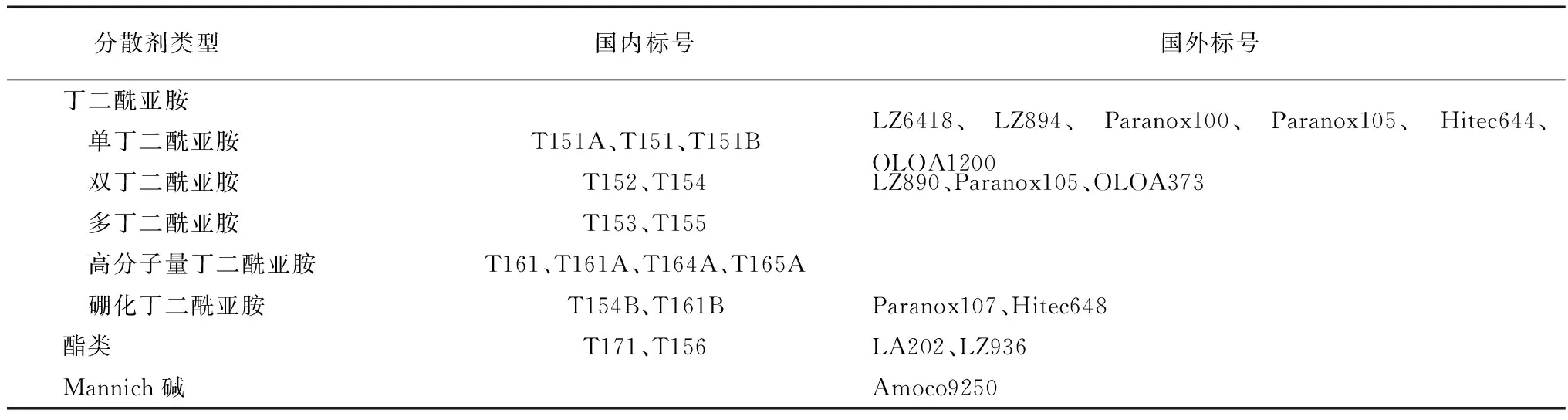

1.2 无灰分散剂

无灰分散剂主要作用于曲轴箱、机油滤网和摇臂罩,抑制低温区生成的沉积物,低温油泥受极性引力的影响结合在分散剂周围,防止自身胶凝,保持悬浮状态。市面上常用的分散剂为非聚合型分散剂,有聚异丁烯丁二酰亚胺、聚异丁烯丁二酸酯、无灰磷酸酯及苄胺四大类,如表3[14-16]。

表3 国内外常用分散剂种类

丁二酰亚胺型无灰分散剂是目前用途最广、用量最多的一种无灰分散剂,现代内燃机油大多以高碱值清净剂与丁二酰亚胺等无灰分散剂以适当比例复配[17]。单丁二酰亚胺低温分散性好,热稳定性差,适用于汽油机油和API CC级以下的柴油机油;双丁二酰亚胺和多丁二酰亚胺具有良好的高低温分散性,热稳定性也较好,更多应用于增压柴油机油中;Mannich碱类分散剂能够有效地减少油品氧化变质,具有抑制油泥或漆膜生成的性质,是一种具有抗腐性能的热稳定性好的多效抗氧分散剂,不仅用于汽油机油、柴油机油和调配高档内燃机油,还可用于动力传动液、齿轮油、工业用油等,在无灰低磷型添加剂复合配方中,还可以减少或不用ZDDP而使油品满足抗氧抗腐性,是满足环境要求的新型抗氧分散剂[18]。

2 低灰分清净分散剂的研究进展

金属清净剂对低温运转生成的油泥和漆膜几乎没有防止作用,而含氮的无灰清净剂特别有效;但在高温运转的发动机中,有机金属盐添加剂能有效防止油泥和漆膜生成。但国外研制出聚甲基丙烯酸酯胺型、烯基丁二酰亚胺衍生物等无灰分散剂,有效解决高低温油泥和漆膜问题。

结构中N的存在使其具有一定的碱储备功能,可以补充由清净剂提供的碱值。但现阶段应用的无灰分散剂亲油基多为聚异丁烯(PIB),分子量较高,一般为500~3000,故分散剂中氮元素含量相对较低,提供的碱值较少。为减少润滑油在运转过程中产生额外的灰分,势必要降低添加剂,主要是ZDDP和金属清净剂中的金属含量。清净剂中金属元素含量较高,并且在内燃机油中用量较大,这也导致其产生的无机盐灰分在沉积物总量中占有相当大的比例,因此提供适宜的低灰分清净剂对于研制低灰分发动机油是至关重要的。

2.1 低灰分金属清净剂

钙含量为12%的磺酸盐灰分约40%,钙含量为6%的磺酸盐灰分约20%。因此研制低灰分添加剂的关键就在于采用单位金属含量下碱值高的金属或其替代物;还可以引入不含金属的碱性组分,在碱值不变的前提下降低产品的金属含量和硫酸盐灰分。胺常用于制备高碱值含氮分散剂,胺对润滑油组成的碱值(TBN)的贡献越大,则提供相同TBN时清净分散剂产生的灰分相应较少。但研究发现使用不同种类的胺,产品的氮含量不同,随着氮含量的提高,产品的分散性能变好,但可能会降低活塞清洁度[19]。

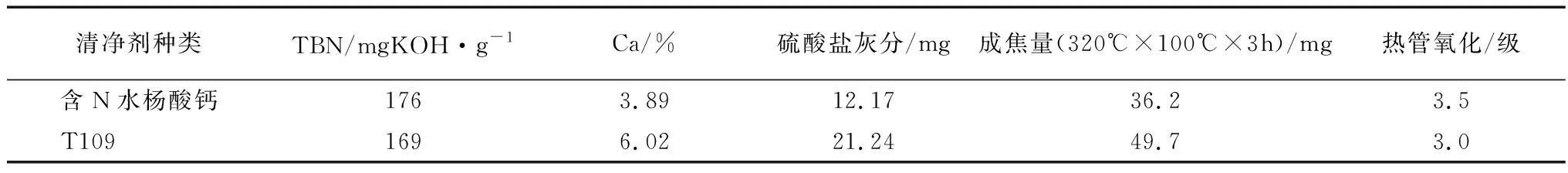

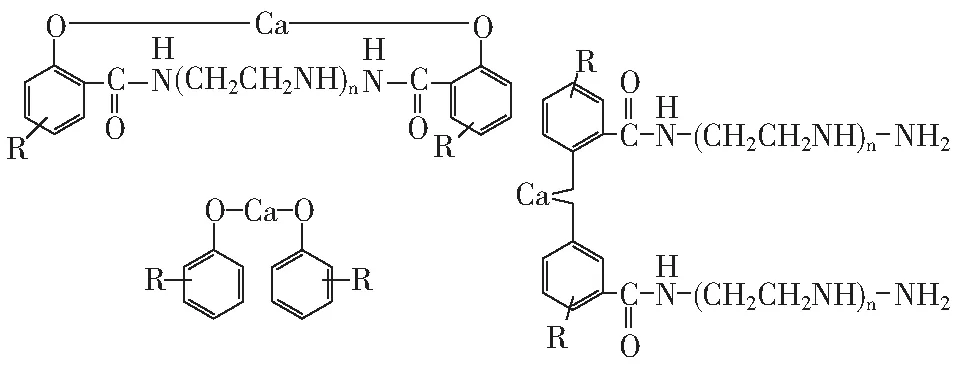

中国石油天然气股份有限公司[20]以水杨酸、多烯多胺和氢氧化钙为原料,在引入醇类化合物为促进剂的条件下,经过胺化反应、金属化反应及高碱度化反应制备碱值达160 mgKOH/g,灰分不大于13.0%的混合型低灰分清净剂产品金属清净剂钙盐产品。不但充分利用了烷基水杨酸分子中的羧基和羟基两个不同类型的官能团,使之与碱土金属或有机胺反应成盐,而且还使烷基水杨酸中原有的游离酚充分参加反应,产品中还有烷基酚盐,其所含结构如图1。另外由于胺基的引入,产品的抗氧化性能大大提高。一般来说,含金属的清净剂用胺类化合物处理后,其碱基数来源于基本的氮元素,因此它的灰分较低,但碱基数较高。其性能测试结果如表4,结果表明该发动机油产品的高温清净性、抗氧化性与中碱值烷基水杨酸钙产品相当,但硫酸盐灰分有明显降低。

表4 含N水杨酸钙与T109清净性对比

图1 合成钙盐清净剂的主要成分

烷基酚盐及其衍生物以其中和能力强、抗氧抗腐蚀性能良好等特点广泛应用于润滑油中,但单纯烷基酚盐极性较差,难以金属化形成高碱度产品,因此以上述相同工艺生产的缩合型烷基酚盐清净剂,以烷基酚、甲醛、多烯多胺及氢氧化钙等为原料,在醇类化合物为促进剂的条件下,合成了碱值100 mgKOH/g以上,钙含量2.0%以上的中碱值烷基酚盐清净剂。在烷基酚盐中引入亚甲基桥式结构或胺基,加长分子链,提高油溶性。金属含量低,可以满足燃气发动机油等高档内燃机油低灰分的需求,具有良好的发展前景[21]。雪佛龙公司将烷基羟基羧酸金属盐、烷基酚金属盐、曼尼希烷基苯酚缩合产物作为润滑油组合成分,灰分显著减少[22]。

王永垒[23]等制备了一种金属镁盐润滑油清净剂,碱值高,分散能力强,对于润滑油高温使用过程中产生的积炭,也能够将其迅速地分散在油中,使积炭不易发生沉积。利用三己二酸甘油酯,活性氧化镁、表面活性剂(司盘40、吐温80)、蓖麻油聚氧乙烯醚(HEL-10、HEL-20、HEL-40)、助溶剂(乙二醇单丁醚、DMF)、溶剂正辛烷、稀释油(150SN、350N)通入CO2进行反应。由于原料分子结构中带有三个羧基基团,分散性强,同时在本发明合成体系中特地引入功能性分散剂,因此,在本体系中,能将过碱化后的胶体碱性碳酸盐更有效地分散在稀释油中。

李海云[24]研究了一种耐高温型镁盐润滑油清净剂,将12-氟代苯乙酰基硬脂酸、4-三氟甲氧基苯甲酸、氧化镁、分散剂、溶剂、促进剂、助溶剂进行混合,30~55 ℃反应1.0~5.0 h,继续升温,通入CO2进行碳酸化反应,经减压蒸馏得最终镁盐清净剂。采用氟代有机酸作为原料,富马酸与丙烯酸六氟丁酯的共聚物作为超分散剂,最终制得的产品疏水性强,抗高温积炭性能好,尤其是使用富马酸与丙烯酸六氟丁酯的共聚物作为超分散剂,保证了高温状态下碱性碳酸盐的稳定分散问题及自身氧化成碳的问题。

谢新昇[25]等用凹凸棒土为基体,形成稳定的不被电解质破坏的悬浮液,将其表面改性。将煅烧后的凹凸棒土粉末与十八烯按质量比1∶5进行混合,滴加质量60%~65%的水杨酸乙醇溶液反应,在凹凸棒土的孔隙和表面生成烷基水杨酸钙后与分散剂混合得改性凹凸棒土,将其和甲醇、氨水、瓜尔胶等反应,再通入气体进行碳酸化反应,随后过滤收集滤渣干燥、粉碎得润滑油清净剂。清净剂的碱值为360 mgKOH/g。利用凹凸棒土为基体,可以形成稳定的不被电解质破坏的悬浮液,将其表面改性后得润滑油清净剂添加到润滑油中,起到较好的分散清净作用,且该清净剂在吸附润滑油中污染物后,能稳定悬浮于润滑油中,不会出现沉积现象,因而不会造成部件及润滑油的二次污染,生物可降解性较好,使用后释放的废弃物可在36个月内自行降解,不会对环境造成污染。

2.2 无灰清净剂

雪佛龙公司[26]将聚异丁烯与马来酸酐作为原料,利用热合成法合成聚异丁烯酰亚胺分散剂,将其加入到润滑油组分中,证实了在TBN更高的情况下,聚丁二酰亚胺的存在会明显降低硫酸盐灰分,提高润滑油的清净性;由此,开始对聚丁二酰亚胺进行更深的探究。卢布里佐尔公司[27]使用一种大于80TBN的琥珀酰亚胺分散剂,利用琥珀酸酰化剂与胺类进行反应。润滑油组合物中不含有金属清净剂,硫酸盐灰分小于0.25%。此外,该分散剂具有良好的极压抗磨性,该组合物不含高水平的金属和磷的极压剂,避免了分解产物进入后处理设备导致的设备损伤。该公司通过琥珀酸酐与四乙烯五胺进行酰胺化反应合成的分散剂在润滑油组分中提供所需TBN的30%以上,并且改善了由于氮含量高而引起的含氟聚合物密封相容性问题[28]。刘烨[29]发明的聚烯烃琥珀酰亚胺无灰分散剂,其制备流程为:(a)马来酸酐和ɑ-烯烃在固体酸催化剂的作用下进行反应,生成聚烯烃琥珀酸酐;(b)生成的聚烯烃琥珀酸酐,与多乙烯多胺发生胺化反应。此方法获得的单挂聚烯烃琥珀酰亚胺的碱值为60 mgKOH/g,双挂聚烯烃琥珀酰亚胺的碱值为45 mgKOH/g。(相比于T151总碱值55 mgKOH/g,T154总碱值20~30 mgKOH/g)。用于润滑油组合物中,能有效提升组合物的分散性能及清净性。制备聚烯烃琥珀酰亚胺无灰分散剂,其中最关键的步骤利用烃化反应制备聚烯烃琥珀酸酐。锦州石油化工公司用氯化烃法合成的单聚异丁烯丁二酰亚胺比直接热加合、催化热加合工艺的碱性稍高[30]。

巴斯夫公司[31]将正丁基-2,2,6,6-四甲基哌啶-4-胺、7,8,9-三甲基-癸-1-胺、二(2-乙基己基)胺、三丁胺分别作为清净分散剂加入基础油中,胺的重均分子量约为100~250 g/mol。提供所需30%以上的TBN,其余TBN仍从金属清净剂获得,测试后的硫酸盐灰分在4.5%以下,成漆板焦化实验结果在29.0~32.2 mg之间。

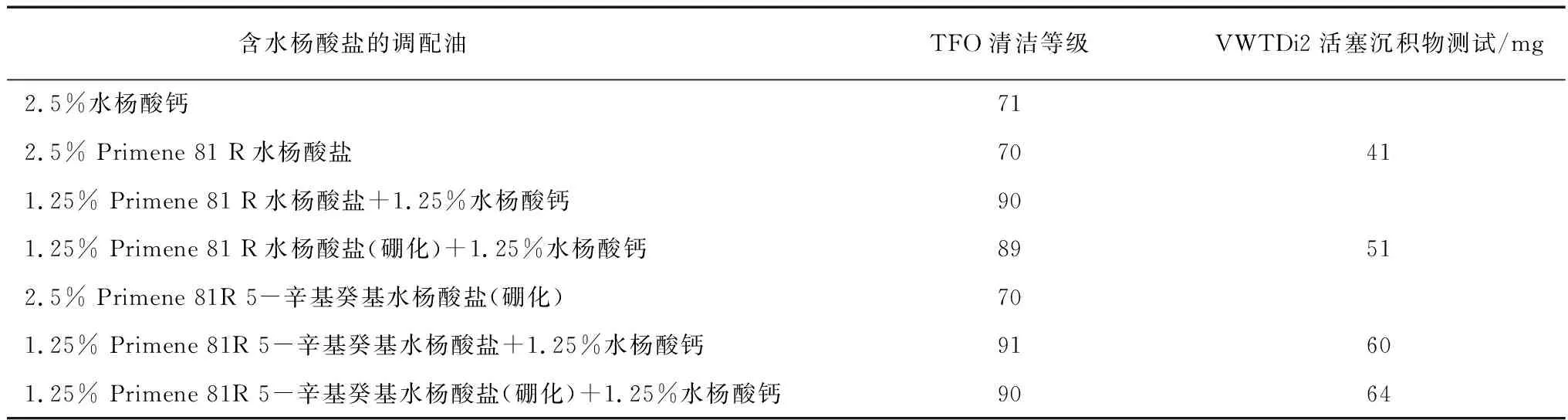

埃克森美孚[32]用(有机取代)磺酸、(有机取代)水杨酸与(有机取代)噻二唑、或胺类及其硼酸化的衍生物的反应产物,作为无灰清净剂,成为调配润滑油组合物,代替当前使用的所有或部分常规碱金属清净剂。其制备的Primene 81 R水杨酸盐制备流程如下:在50 ℃下,将水杨酸缓慢加入到C12~C14的叔胺中,在105 ℃下进行酸碱中和反应,升温至126 ℃反应1 h,冷却得最终产物。与加入常规金属清净剂的调配油进行模拟实验对比,结果表明,形成的沉积物质量平均降低63%。按上述同样方法,将最后反应温度调整为120 ℃,制备Primene 81R 5-辛基癸基水杨酸盐、噻二唑5-氧辛基癸基水杨酸盐。经TFO测定,表明胺水杨酸盐、胺5-辛基癸基水杨酸盐和其硼化的衍生物是良好的无灰清净剂,见表5。

表5 含N水杨酸盐与常规水杨酸盐清净性对比

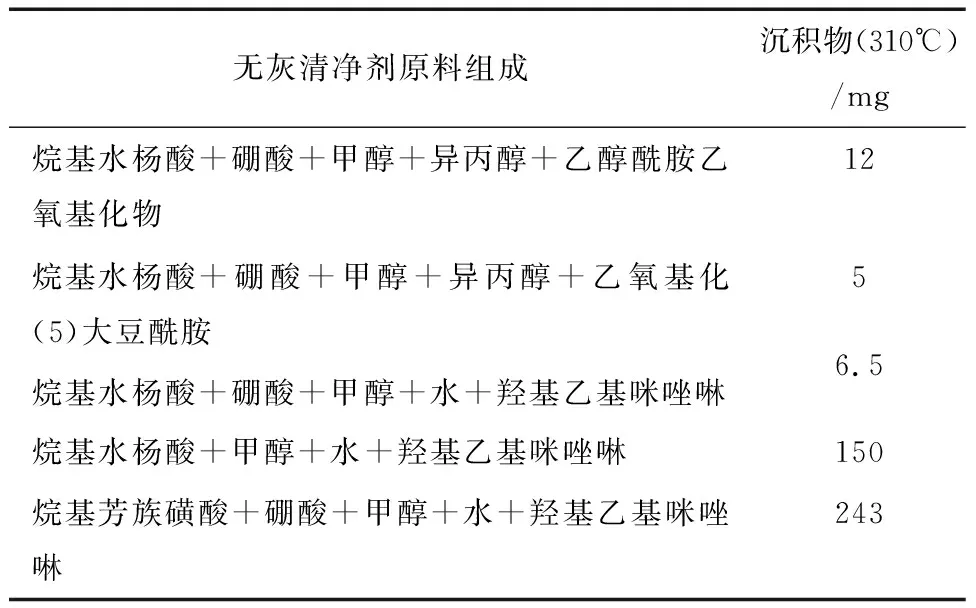

美国科聚亚公司[33]用酸性有机化合物、硼化合物和烷氧基化胺(烷氧基化酰胺)进行反应,制备具有高于市售分散剂TBN的无灰清净剂。通过成漆板焦化实验表明(如表6),由乙氧基化(5)大豆酰胺所制备的清净剂碱值可达115 mgKOH/g,沉积物含量较少[34]。

表6 高TBN无灰清净剂成焦板实验

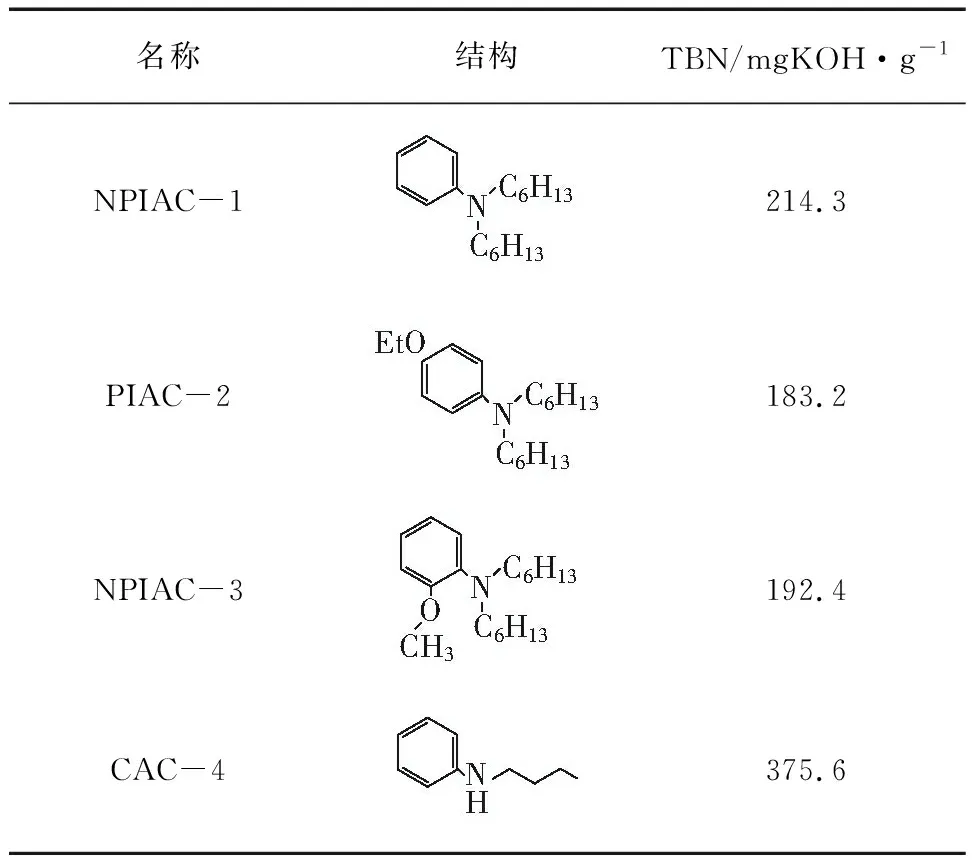

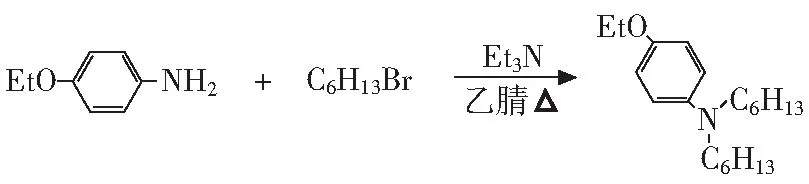

英菲诺姆国际有限公司[35]设计了可作为提高润滑油组合物TBN的提高剂,新型苯胺化合物,可以用来降低硫酸盐灰分。设计合成的产物及TBN如表7。当按3TBN提高的量添加到润滑油中时,只有NPIAC-1和PIAC-2对腐蚀或密封相容性无不利影响,其合成过程如图2;NPIAC-3(取代基在NR1R2邻位)对腐蚀无不利影响,但会降低密封相容性;而CAC-4未能通过抗腐蚀实验,如表7。

表7 新型苯胺化合物结构及TBN含量

图2 合成过程

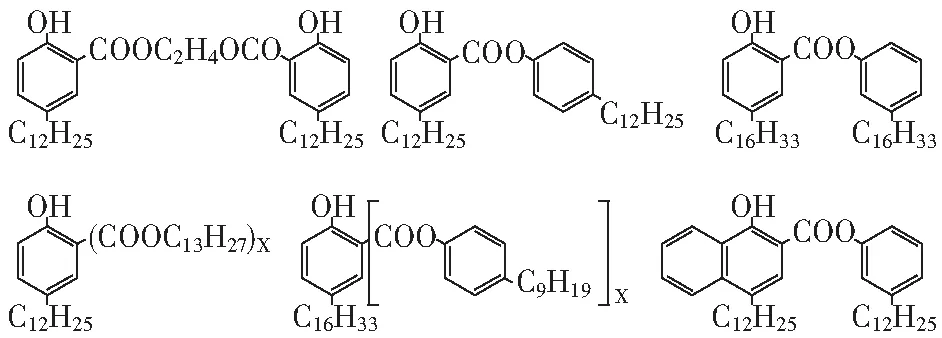

日本出光兴产株式会社[36]向润滑油组分中加入酯类化合物,其合成的酯类化合物结构如图3所示。在加入相同含量的磺酸钙后,含有酯类的润滑油,其硫酸盐灰分较低,清净性能更佳。但结果显示,在加入不同的两种酯类,其产生的硫酸盐灰分相同,清净性能也基本相同。日本三菱石油公司[37]以(3,5-二-丁基-4-羟基苯酚)羧酸烷基酯作为无灰清净剂成为润滑油组分后,顶端槽纹填充率(TGF)明显下降。亚磷酸氢二烃基酯,如硫代磷酸烃基酯、亚磷酸二丁酯、亚磷酸二苯酯、磷酸三甲苯酯或含磷酰胺,并用高TBN丁二酰亚胺分散剂代替部分金属清净剂,上活塞积炭显著减少[38]。

图3 酯类化合物结构

3 结语

(1)发展生物可降解的、环境友好型润滑油是保护环境、解决石油危机的重要措施之一,符合可持续发展的要求。与之相应,添加剂也应具有生物可降解及环境友好的特点。无灰型添加剂是最为便捷、有效的节能和减排手段之一,在今后的研究中必然会引起更多关注[39]。然而国内对无灰型添加剂的研究起步较晚,实用效果与国外制备的添加剂有一定差距。

(2)高碱值润滑油清净剂不但会增加活塞顶环槽积炭,也会增加燃烧室积炭,进而影响发动机正常的运转与排放,比如积炭低的热传导率,尤其是不可挥发性积炭会导致缸内温度升高,NOx、HC和CO的排放增加,损害发动机的正常运转[40]。尤其是天然气发动机出现,燃料本身无灰分,传统清净剂的使用削弱了这一优势。

(3)无灰型清净剂主要是依靠胺基提供碱值。今后的研究可以从有效官能团出发,设计分子结构,使其具有必须的碱值以及清净性,又能提高抗氧性等其他方面的性能。