电厂锅炉优化改造试验分析

陈军华,章文杰,徐鹏志,何建乐,车方

电厂锅炉优化改造试验分析

陈军华1,章文杰2,徐鹏志1,何建乐1,车方1

(1.华电电力科学研究院有限公司,浙江省 杭州市 310030; 2.南京理工大学能源与动力工程学院,江苏省 南京市 210094)

为进一步提高锅炉效率,减少锅炉污染物排放,以某电厂锅炉为研究对象,对锅炉的空预器密封装置、水平烟道吹灰系统以及高压省煤器进行等进行整体优化,对锅炉进行化学清洗和保温处理,通过试验对优化前后对锅炉热效率及污染物排放进行对比。结果表明:与改造前相比,不同负荷下锅炉效率平均提高2.3%,同时供电煤耗降低;锅炉排烟温度降低,干烟气热损失减少;未燃尽率碳热损失及空预器漏风率也大幅降低,锅炉排放NOx浓度达到排放要求。此次优化改造达到了预期效果。

锅炉效率;排烟温度;空预器;热损失;优化改造

0 引言

我国的发电形式以火电为主,火力发电量占总发电量比例超过80%,发电消耗煤炭量占我国煤炭消耗总量的50%左右。然而煤炭在燃烧过程中产生的尘粒、灰渣、烟气等会对环境造成严重破坏。随着国家政策对环境保护问题的日益重视,如何在提高发电机组锅炉效率的同时降低灰渣、烟气等污染物的排放,实现发电机组锅炉的经济运行成为一个亟待解决问题。

应明良等[1]通过更换锅炉燃烧器,合理布置燃尽风喷嘴位置等方法,以达到降低NOx排放的效果。高继陆等[2]通过干式与湿式排渣对比试验,进行干式排渣系统对锅炉效率的影响的试验,全面客观分析和评价干排渣和湿排渣系统具有重要和深远的意义。焦同帅等[3]以440 t/h CFB锅炉为对象,通过布置大量测点详细测量了锅炉系统散热损失,对测量结果进行不确定度分析,确定了估计方法造成的锅炉效率的不确定度。张国光等[4]通过对锅炉各项热损失主要影响因素的分析,通过实验研究各个参数对锅炉各项热损失和锅炉热效率的影响程度。王学栋等[5]通过改变辅助风配风方式、过量空气系数、运行负荷等工况进行试验,测定锅炉尾部烟道NOx排放浓度,根据测试结果分析了锅炉运行工况、运行方式对NOx排放的影响。

李建锋等[6]以某600 MW超临界火力发电机组的锅炉设计参数为依据,对其进行了热效率和拥效率分析,可以通过提高蒸汽参数、降低排烟温度、降低蒸汽管道的长度等方法降低烟损失。韩义等[7]针对330 MW对冲燃煤锅炉分别采用不同低氮改造方案,对改造后的环保指标、受热面汽温金属壁温指标、锅炉能效指标、负荷响应能力进行综合评价,并得出最优方案。

本次研究对机组锅炉进行了全面的诊断和评估试验,根据诊断结果对锅炉实施整体优化改造,对改造前后锅炉效率、排烟温度、NOx排放浓度等进行对比分析。

1 项目概况及改造内容

1.1 项目概况

该项目发电机组锅炉为东方锅炉厂制造的DG 2100/25.4-Ⅱ1型,超临界参数变压直流本生型锅炉,一次再热、单炉膛、尾部双烟道结构、采用平行挡板调节再热汽温、固态排渣、全钢构架、全悬吊结构、平衡通风、露天布置。锅炉最大连续蒸发量(BMCR)2101 t/h,额定蒸汽压力为25.5 MPa,额定蒸汽温度571℃,再热蒸汽温度569℃。燃煤实际消耗量244.36 t/h。

1.2 改造内容

本次改造内容主要包括空预器改造、水平烟道吹灰装置改造、锅炉化学清洗、省煤器改造以及锅炉保温改造等几方面。具体方案如下:

1)增加暖风器对空预器进口一次风和二次风进行加热,防止空预器冷端形成低温腐蚀,造成空预器粘灰、堵灰,通过改造降低空预器的漏风率,提高风机和锅炉的运行效率。

2)对锅炉水平烟道吹灰装置进行改造,防止水平烟道处积灰,造成水平烟道水冷壁承受额外负载,影响锅炉的安全运行。

3)使用EDTA对锅炉水垢进行清洗,防止水垢对锅炉的传热造成影响,进而降低锅炉的效率,确保锅炉的稳定运行。

4)在原省煤器受热面基础上增加高压省煤器的换热面积,以降低锅炉排烟温度,提高锅炉效率。

5)对锅炉侧设备保温表面超温进行处理,对主、再热蒸汽及下降管管道保温层、炉墙及及二次热进口风道等保温设备进行更换,减少锅炉的散热损失。

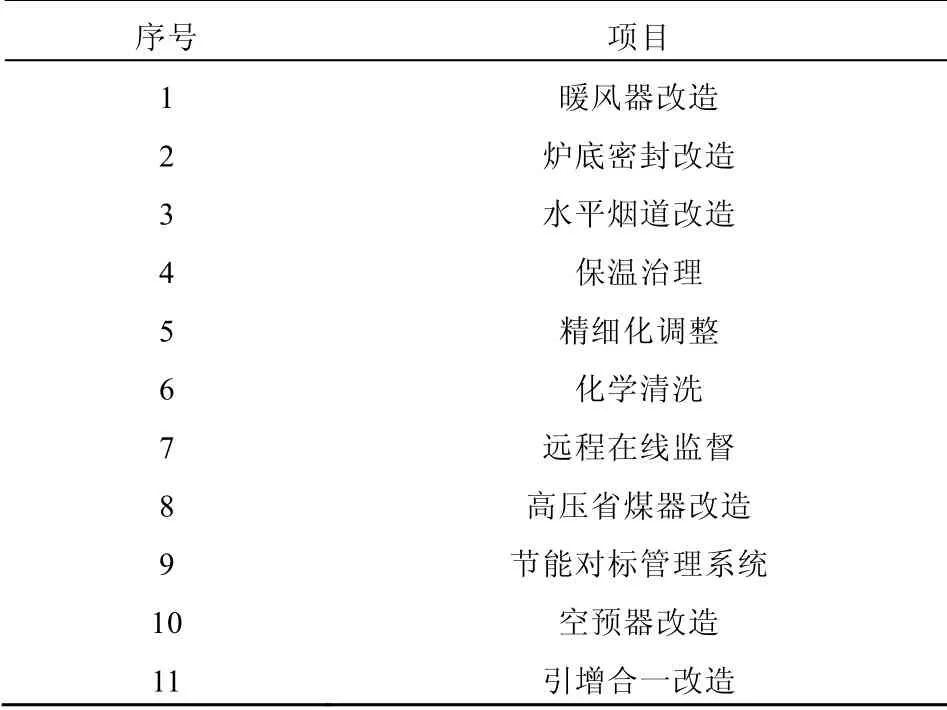

本次改造还对远程在线监督、精细化调整进行了测试,主要改造项目如表1所示。

表1主要改造项目

Tab.1Major renovation projects

序号 项目 1 暖风器改造 2 炉底密封改造 3 水平烟道改造 4 保温治理 5 精细化调整 6 化学清洗 7 远程在线监督 8 高压省煤器改造 9 节能对标管理系统 10 空预器改造 11 引增合一改造

2 测量方法及计算

2.1 测量方法

采用网格法对空预器进出口烟气中NOx等污染物浓度进行测量,取各测量点的算术平均作为进出口烟气中NOx浓度值。测量仪器为Testo350烟气分析仪,试验期间每15 min测量一次。进出口烟气温度的测量一次仪表为E型热电偶,二次仪表为FLUKE数据采集系统。

在空预器出口安装的撞击式取样装置进行飞灰取样,试验前清空取样装置里的余灰,试验期间将所取飞灰样均匀混合,进行飞灰可燃物含量分析。炉渣在排渣池出口取样,每次取样间隔为30 min,试验结束后将所取渣样均匀混合,进行炉渣可燃物含量分析。在未受到锅炉热辐射影响处用电子温湿度计测量送风机入口温度及环境湿度,空盒气压表测量大气压力,试验期间每15 min测量记录一次,取算术平均值。运行数据记录由运行人员根据表盘主要运行数据记录,每5 min记录一次,数据记录结果取各次记录的算术平均值。

2.2 锅炉效率的计算

锅炉效率计算公式为

式中:为锅炉热效率,%;为燃料应用基低位发热量,kJ/kg;B为对应每kg入炉燃料总的输入物理热,kJ/kg;L为锅炉每kg入炉燃料总的热损失,根据本锅炉情况按下式计算:

式中:为灰渣中未燃尽碳热损失,kJ/kg;为干烟气热损失,kJ/kg;为入炉燃料中水分引起的热损失,kJ/kg;为氢燃烧生成水分引起的热损失,kJ/kg;为空气中水分引起的热损失,kJ/kg;为生成一氧化碳而造成的热损失,kJ/kg;为表面辐射和对流热损失,kJ/kg;为不可测量热损失(按锅炉厂设计值取常数),kJ/kg。

2.3 空预器漏风率的计算

空气预热器漏风率为

式中:为空气预热器漏风率,%;为空气预热器烟道进口处烟气质量,kg/kg;为空气 预热器烟道出口处烟气质量,kg/kg。

2.4 NOx排放浓度的计算

根据《火电厂大气污染物排放标准》对NOx排放浓度进行修正。

氮氧化合物质量浓度以二氧化氮计,将体积浓度换算成质量浓度。实测的氮氧化合物排放浓度,必须按规定进行折算,燃煤锅炉按O2含量为6%对应的过量空气系数折算值α=1.4进行折算,其计算公式为

式中:C为折算后的氮氧化合物排放浓度,mg/m3;C¢为实测氮氧化合物排放浓度,mg/m3;a¢为实测的过量空气系数;a为规定的过量空气折算系数。

3 优化前后结果分析

在对锅炉进行整体优化后,对锅炉进行燃烧试验,从排烟热损失、未燃尽碳热损失、空预器漏风率、锅炉效率以及NOx排放浓度5个方面与优化前锅炉进行对比分析。

3.1 排烟热损失

排烟热损失是指烟气排出锅炉的焓值高于空气进入锅炉时的焓值所造成的热量损失,排烟损失是锅炉最主要的一项热损失,排烟热损失的大小取决于排烟温度,锅炉排烟温度越高,热损失越大,锅炉效率降低。

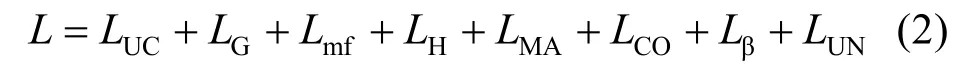

不同负荷下锅炉排烟温度优化前后变化如 图1所示。由图1可知,优化后锅炉排烟温度与优化前相比平均降低了22℃,降幅明显。这是因为通过锅炉尾部受热面以及空预器的优化改造,受热面积灰、结渣和结垢得到清除,传热效果得到增强,辐射吸热量增大,排烟温度降低,排烟热损失减小。干烟气热损失随着排烟温度的降低而降低,优化前后干烟气热损失变化如图2所示,优化后干烟气热损失明显降低。

图1 不同工况下锅炉排烟温度变化 Fig.1 Change of boiler exhaust temperature under different working conditions

图2 不同工况下锅炉干烟气热损失变化 Fig.2 Change of heat loss of dry flue gas of boiler under different working conditions

3.2 未燃尽碳热损失

未燃尽碳热损失是指固体炭颗粒在炉内未完全燃烧即随飞灰和炉渣一同排出炉外而造成的热损失。未燃尽碳热损失反映了煤炭燃烧的完全程度,是判断锅炉效率的重要指标。

优化前后未燃尽碳损失变化如图3所示。优化前锅炉在机组电负荷为660、540、400和330 MW时的未燃尽碳损失分别为2.12%、1.47%、1.33%和1.24%。优化改造后未燃尽碳损失分别为0.84%、1.04%、0.89%、1.73%。优化后灰渣中未燃尽碳热损失较优化前大幅下降,通过优化改造后,煤炭在锅炉内燃烧更加充分,锅炉效率得到提高。

图3 不同工况下灰渣中未燃尽碳热损失变化 Fig.3 Change of unburned carbon heat loss in ash under different conditions

3.3 空预器漏风率

空预器漏风会导致锅炉机组热力工况发生改变,空预器漏风量增加会导致锅炉的排烟温度降低,进而加速冷端换热元件的低温腐蚀;漏风会影响机组运行的经济性,不仅使机组的热效率降低,还增加送、引风机对能源的消耗。

空预器漏风率优化改造前后变化如图4所示。 由图4可知,优化改造后锅炉空预器漏风率较修前平均下降6.8%。优化改造前330 MW时锅炉漏风率达到15.3%,改造后锅炉漏风率降低至9.6%,660 MW工况下漏风率可以低至4.8%,改造效果明显。

图4 不同工况下空预器漏风率变化 Fig.4 Change of air leakage rate of air preheater under different working conditions

3.4 锅炉效率

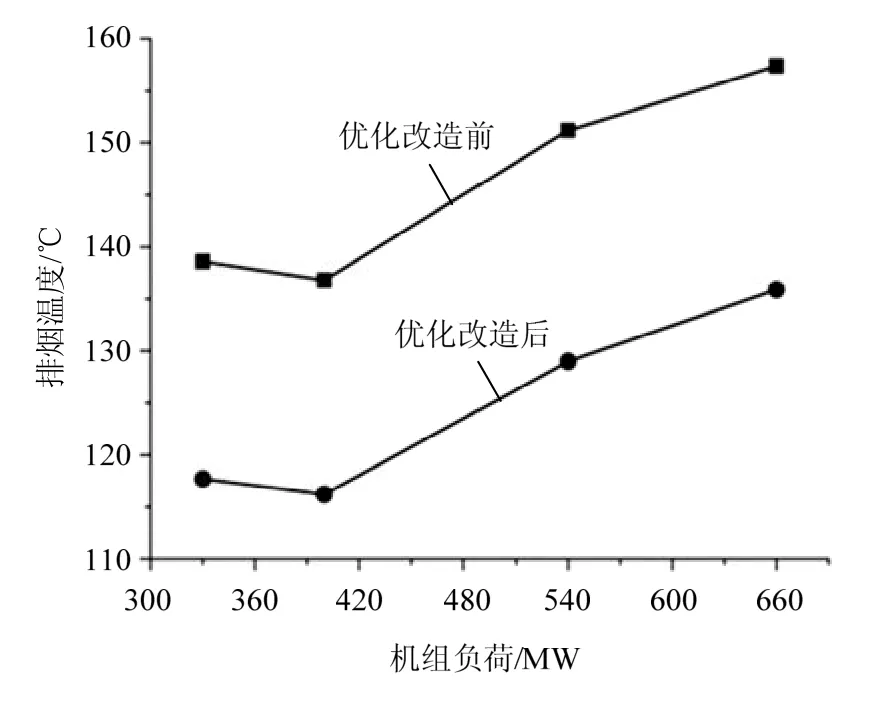

本文通过计算干烟气热损失、未燃尽碳热损失、生成一氧化碳造成的热损失以及其他热损失对锅炉的效率进行计算,详细数据如表2所示。优化前后不同工况下锅炉效率如图5所示。整体优化改造后锅炉在机组电负荷为660、540、400、330 MW时经进风温度与煤质修正后的热效率分别为92.93%、93.31%、93.59%、92.67%。与优化改造前修正后的热效率90.46%、90.99%、91.05%、90.95%相比,4种工况下锅炉效率均得到较大的提高,平均提高2.3%,改造后锅炉煤耗为277.8 g/(kW·h),与改造前相比煤耗降低了6.5 g/(kW·h)。这是因为经整体优化改造后锅炉性能得到较大改善,排烟温度降低,干烟气热损失、未燃尽碳热损失及空预器漏风率降低。本次优化改造还对锅炉重新进行综合保温处理,其保温性能有所提升,降低了锅炉散热损耗。采用化学药剂对锅炉内部水垢进行清除,增强锅炉受热面导热性,也提升了锅炉效率。

表2 锅炉效率试验数据 Tab.2 Boiler efficiency test data

图5 不同工况下锅炉效率变化 Fig.5 Change of boiler efficiency under different working conditions

3.5 NOx排放浓度

试验测定了不同负荷下NOx的排放量,测试结果如表3所示。由表3可知,锅炉在660、540、400、330 MW负荷下,实测NOx体积排放浓度分别为27.25、23.13、29.83、22.08 mL/m3。过量空气系数为1.4时,修正后NOx的质量排放浓度分别为49、40、57、41 mg/Nm3,经脱硝改造后锅炉在空预器入口测得的NOx排放浓度污染物排放的要求,但在试验中脱硝入口的NOx浓度较高,达到600 mg/m3以上,为保证较低的污染物排放水平,脱硝反应器必须保持较高的喷氨量。

4 结论

通过制定详细的改造方案对某电厂的锅炉进行优化改造,通过测试和理论计算对优化前后空预器漏风率、排烟温度、未燃尽碳热损失、锅炉的效率、污染物排放浓度等参数进行对比分析,得出以下结论:

1)与优化前相比,锅炉效率平均提高2.3%,改造后锅炉煤耗为277.8 g/(kW×h),与改造前相比降低供电煤耗6.5 g/(kW·h)。

2)不同工况下锅炉排烟温度与优化前相比平均降低了22℃,干烟气热损失减小,未燃尽碳热损失与优化前相比也显著降低。

3)改造后不同工况下,锅炉空预器的漏风率大幅降低;NOx排放浓度达到新国标对于污染物排放的要求。

通过对锅炉整体优化改造,锅炉效率得到提高,污染物排放浓度降低,取得了预期的效果。

参考文献

[1]应明良,戴成峰,胡伟锋,等.600MW机组对冲燃烧锅炉低氮燃烧改造及运行调整[J].中国电力,2011,44(4):55-58.

[2]高继录,冷杰,许华,等.1000 MW机组干式排渣系统对锅炉效率影响的试验研究[J].热能动力工程,2012,27(5):578-581.

[3]焦同帅,阎维平,曹颖,等.CFB锅炉散热损失测算及估算对锅炉效率的影响研究[J].热力发电,2016,44(12):45-49.

[4]张国光,姜英.锅炉各种热损失对锅炉效率的影响程度分析[J].煤质技术,2009(4):46-49.

[5]王学栋,栾涛,程林,等.锅炉燃烧调整对NOx排放和锅炉效率影响的试验研究[J].动力工程,2008,28(1):19-23.

[6]李建锋,李斌,朱超,等.600 MW超临界火力发电机组锅炉能效诊断[J].锅炉技术,2013,44(4):14-18.

[7]韩义,贾瑞婷,蔡斌,等.330 MW级对冲燃煤锅炉不同低氮燃烧改造方案的效果分析[J].电站系统工程,2016,32(6):31-34.

Experimental and Analysis on Optimization of a Boiler in Power Plant

CHEN Junhua1, ZHANG Wenjie2, XU Pengzhi1, HE Jianle1, CHE Fang1

(1.Huadian Electric Power Research Institute Co., LTD., Hangzhou 310030, Zhejiang Province,China; 2.School of Energy and Power Engineering, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu Province, China)

In order to improve boiler efficiency and reduce the emission of boiler pollutants, this paper take a power plant as the research object, the overall optimization of the boiler’s air preheater seal device horizontal flue ash blower system and high-pressure economizer.were carried out, chemical cleaning and heat treatment were also carried out for bolier, and the thermal efficiency and pollutant discharge of the boiler ware tested before and after the optimization.Compared with that before the optimization, the efficiency of boiler is increased by 2.3% under different loads and the coal consumption is reduced at the same time.The unburned carbon heat loss and the air leakage rate of air preheater is also greatly reduced.The concentration of NOxdischarged from the boiler has reached the requirement.The optimized reform has achieved the expected effect.

boiler efficiency; fume exhaust temperature; air-preheater; heat loss; optimization and transformation

2018-08-08。

陈军华(1983),男,工程师,从事锅炉技术研究,junhua-chen@chder.com;

陈军华

章文杰(1986),男,博士,讲师,研究方向为热能与动力工程,zhangwenjie001@139.com。

国家重点研发计划项目(2017YFC0702203)。

Project Supported by National Key Research and Development Plan (2017YFC0702203).

10.12096/j.2096-4528.pgt.18153

(责任编辑杨阳)