丰田生产方式的历史局限性

李勤

一、整体理解丰田生产方式

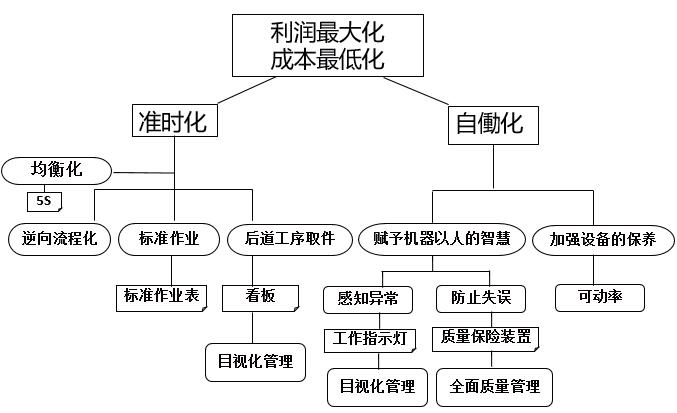

丰田生产方式是为实现企业对员工、社会和产品负责的目的,以彻底杜絕浪费的思想为目标,在持续改善的基础上,采用准时化和自働化方式与方法,追求制造产品合理性的一种生产方式。在整体理解丰田生产方式上,可以从理念、思想、工具、方法层层深入,如图1所示。“从(顾客的)需求出发”、“彻底杜绝浪费”是丰田生产方式的核心理念。丰田生产方式思想的最终目标,就是企业利润的最大化;管理中的具体目标,则是通过消灭一切生产中的浪费来实现成本的最低化。丰田正是通过准时化生产、全面质量管理、并行工程等一系列方法来消除一切浪费,最终实现利润最大化。

(一)准时化

如图2所示,准时化需要均衡化作为前提,在准时化的思想中涵盖着三个基本思想:逆向流程化,标准作业,后道工序取件。逆向流程化,强调逆向的流程化而非简单的流程化,逆向才是丰田生产方式的特点。在逆向基础上,以少人化为目的,一个员工能够操作多工序,以此培养出多能工。标准作业表的三要素中,周期时间就是生产节拍,作业顺序即工件的加工顺序而不是产品沿着流水线移働的作业顺序,标准存量即标准手持。第三个基本思想是后道工序取件,由此发展的拉动式准时化生产,要求以最终用户的需求为生产起点,强调物流平衡,追求零库存,要求下一道工序需要的零件上一道工序必须及时送到。

图1 理念- 思想- 工具- 方法层次图

图2 准时化思想- 工具- 方法层次图

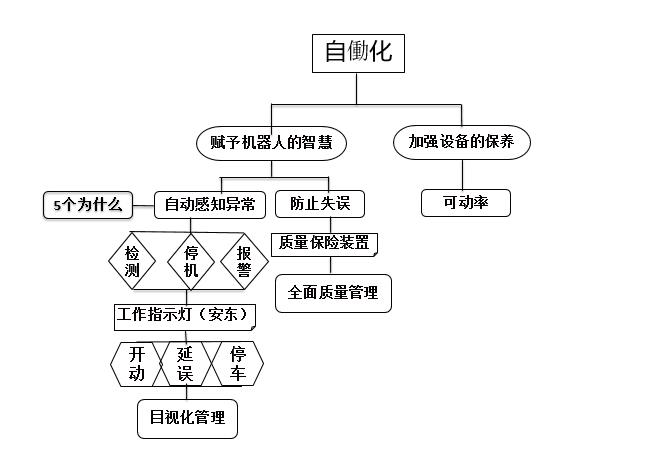

(二)自働化

自働化,是人员与机械设备的有机配合行为,强调包括人的因素的自动化,包涵两个基本思想,赋予机器以人的智慧和加强设备的保养。其中,赋予机器以人的智慧主要包括自动感知异常和防止失误,加强设备的保养即保证机器的可动率。

二、丰田生产方式的历史局限性

(一)技术维度的历史局限性

1.柔性化

丰田生产方式的柔性化,与福特生产方式中大批量的刚性生产模式相对应。在丰田生产方式产生的日本市场环境中,买方市场更加需要具有特色,需求多样化。丰田生产方式是采用需求与生产相结合的,以订单为起点的拉式生产,要满足多样化的市场需求,就必须实现生产系统的柔性。所谓“柔性化”是指供应链具有足够弹性,产能可以根据市场需求快速做出反应:多款式小批量可以做,需要大批量翻单、补货也能做,而且无论大单,小单,都能做到品质统一可控、成本相差无几、及时交货。由此,柔性化也可理解为一种灵活性。

随着技术的进步,柔性化生产可以由机器的自动化和智能化来实现,人的柔性化变得不那么重要。再者,丰田生产方式对于人的训练不能做到标准化,对于人的要求越高,管理成本就越高,多能工的成本也很高。对比之下,丰田生产方式过于强调人的重要性就暴露出了一定程度上的局限性。

2.自动化

无人工厂指所有工作都由计算机控制的机器人、数控机床、无人运输小车和自动化仓库来实现,人不直接参加工作的一种工程。随着高自动化的不断推进,加之劳动力成本的昂贵,无人工厂是制造业工厂的一种发展方向。但企业不能一味追求高自动化。1991年,丰田公司在日本九州岛建立了一座高自动化的汽车组装厂,由机器人组装汽车。但由于机器人太复杂,装备工人不能自如操作、维修,这样高自动化的成本并没有减少,直到1994年,丰田解雇了一部分的机器人。由此,高自动化不是衡量高效率的唯一标准,丰田始终坚持人机结合的理念,关键是还要以提高生产效率,降低生产成本为目标。

(二)市场维度的历史局限性

1.信息化带来的供求关系的变化

关于供求关系的变化,从工业化时代和信息化时代可以进行如下对比:在工业化时代,汽车制造业生产主要为大规模集中生产,对应的消费者的需求主要表现为排浪式、模仿式、大众化消费;在生产主导消费的格局之下,消费者并不清楚自己需要什么商品,也不清楚供应商能提供什么,所以消费者重视实体化的商品消费。而在这个信息产生价值的信息化时代,汽车生产商主要以大规模分散化写作以满足终端消费者的多样化需求,以柔性生产满足小批量、多批次的需求,因为在如今消费主导生产的市场格局下,终端消费者重视服务和体验。

图3 自动化思想- 工具- 方法层次图

当然,信息化时代的需求并非都是多样化的、小批量多批次,很容易理解的一点就是零部件通用化。大规模生产肯定是成本最低的,在可能的情况下,生产商一定会尽量使用通用化策略而不会一味追求小批量、多批次。而且关于个性化定制,也不一定都是小批量多批次的,个性化不是个体化,个性化的量上去了,也就可以是大规模定制。

2.丰田生产方式在发展过程中所遇到的挑战

从彻底杜绝浪费的思想出发,以准时化的支柱,产生了以订单为起点的拉式生产方式。在2005年至2010年中国汽车市场爆发式增长期间,订单制生产在中国遇到的一个问题是假订单,也即是下了订单又撤回,或者可以理解为虚报订单数量。因为订单虚假,丰田生产出来的车辆销售不出去,产生了库存积压,这不符合彻底杜绝浪费的理念,因为要杜绝浪费要以零库存为原则。但是整个供应链的零库存必然会有一个缺陷,供应链脆弱,在这一方面,丰田也曾在1993年自行调整,即与准时化生产有限分手。在供应链方面还有一个问题就是供应商全球化,当供应商的数量增多,涉及到零件质量是否能够得到保证的问题,也就是全面质量管理是否真正落实,如果在这其中某一个供应商的零件存在质量问题,在零部件通用化的前提下,必然导致多品种多数量的车量存在安全隐患,由此可以解释丰田自2006年以来的数件召回门事件。相关事件逻辑由图4所示。

圖4 丰田生产方式在发展过程中所遇挑战示意图

由此可知,丰田的“零库存”原则、订单式生产方式对于中国某一期间的汽车市场有一定的局限性;而丰田自行做出的调整,本身就可以说明其准时生产方式和零库存管理有一定的历史局限性。基于“零部件通用化”的因全面质量管理没有做到位而出现的召回事件则证明了“零部件通用化”的局限性。

三、结论与对策

(一)结论

从理论出发、联系案例,人的柔性化实现生产的柔性化、追求自动化、订单式生产、准时化生产、零库存管理、全面质量管理在某一时期存在一定程度的局限性。

第一,技术维度。首先,丰田生产方式过于强调的人的重要性具有一定的历史局限性,因为生产能力柔性可直接由高自动化、智能化的机器柔性、运行柔性来实现。其次,一味追求自动化有一定的历史局限性,因为高自动化不是衡量高效率的唯一标准,在生产发展过程中可能会根据实际情况降低自动化程度。

第二,市场维度。首先,假订单问题的关键在于中日的文化差异。中国文化相对保守,强调增加确定性或是保留一定的余地。日本文化是确信,对于订单的数量和市场的容量都确信不疑,而在经历假订单事件之后又过于保守,无法准确预测市场,才导致订单及供应链上一系列的问题。其次,召回事件的源头是理念问题。面对市场上多品种、多批量的需求,在质量与成本之间如何权衡与把握就成为了一个问题。彻底消除一切浪费是手段而不是根本点,应在保证质量的前提下降低成本、实现利润的提升。

(二)丰田生产如何应对市场的变化

根据丰田生产方式受到过的以上多种挑战及其改善思想,丰田生产方式可从技术上、市场上、文化上分别着手以适应未来市场变化。

技术层面,整合完善信息系统,实现供应链的整合协同。对于企业内部,在信息化整体架构方面,实现以ERP为核心基础平台,全面集成企业其它信息系统。对于企业外部,在整个汽车产业链上,实现以整车制造商为核心的一体化供应链管理,建立完善的信息系统。

市场层面,以中国市场为例,结合前面提到的假订单案例,改纯粹的拉式生产为推拉结合,在使用“拉”式的订单制销售方式的同时,采用工厂根据市场预测生产车辆,并通过正当的理由和方式,将产品其“推”入经销网络的方式。

文化层面,主要是识别文化差异,尊重本土文化,宣扬丰田文化与理念。丰田企业产生的文化底蕴主要有日本“和”文化、“家”文化、“耻”文化、和“匠人文化”。在文化上适应市场,日本特色的文化与全球文化碰撞就需要入乡随俗,塑造企业价值观,做好跨文化管理;建立长期、稳定的雇用关系;重视顾客、供应商、合作企业等。

(作者单位:中国海洋大学管理学院)