PS-PVD等离子射流特性和YSZ粉末蒸发行为的光谱诊断*

张 岩,邓畅光,毛 杰,邓子谦,罗志伟

1.中南大学 材料科学与工程学院,湖南 长沙 410083;2. 广东省新材料研究所, 现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

等离子喷涂-物理气相沉积(Plasma spray-physical vapor deposition,PS-PVD)融合了APS与气相沉积技术的优势[1-3],可以沉积出具有优异热循环性能的柱状涂层,成为最具有潜力的先进涂层制备技术之一[4].大功率的O3CP喷枪,其功率可高达180 kW、电流可达3000 A、气体通量超过200 L/min,在大功率真空泵下腔室可实现100~200 Pa的动态压强,等离子射流长度超过2000 mm、直径为200~400 mm[5].通过工艺参数的调节,可实现喷涂致密结构、羽毛柱状结构和混合结构的涂层.

气相沉积制备出羽毛柱状结构热障涂层是当前研究的重点,通过使用大功率喷枪和小颗粒团聚粉末来提高粉末气化量,这是目前实现羽毛柱状热障涂层的主要途径,即采用O3CP喷枪和纳米团聚7YSZ粉末进行涂层制备[6].为掌握羽毛柱状结构的制备条件,众多学者[7-8]借助光学发射光谱(Optical Emission Spectroscopy,OES)对等离子射流特性进行诊断来辅助研究,包括不同等离子气体、不同轴距[9]、不同功率及不同基体温度[10-11]对涂层结构与性能的影响.虽然羽毛柱状结构的沉积机制至今还不能下定论,但其主要受表面扩散与阴影效应等因素的影响已基本被认同[12].

G. MAUER通过模拟计算得出,在相应喷涂参数下57%的粉末在喷枪内实现了蒸发并消耗了喷枪净功率的64%[13].等离子气体(Ar/He)量为35/60 L/min,其焓值足以使粒度为0.92 μm的颗粒完全气化[14],而现实7YSZ粉末(d50=10 μm)并不能完全蒸发.这是因为射流喷出后首先经历膨胀/压缩区域,会出现明显的能动转换现象,温度急剧下降,加热能力持续降低,但粉末滞留时间长,仍有蒸发粉末现象发生[15].大功率与小颗粒团聚粉末问题解决后,合适的送粉速率对粉末的有效蒸发至关重要[16].

G.MAUER研究发现,当使用Ar/He等离子气体时Zr峰强度随着送粉速率的增加而增加,当送粉速率超过20 g/min时光谱测量强度的增加变缓甚至开始下降[17].ZrO2从固态加热到气态需要的热值为1058.5 kJ/mol,送粉速率为20 g/min时完全气化需要172.1 kJ/min,而120 kW的等离子喷枪可以提供7200 kJ/min的能量.因此不同送粉速率下7YSZ粉末的蒸发及送粉后等离子射流特性的改变需要进一步研究.

为了研究YSZ粉末在PS-PVD等离子射流中的加热蒸发行为,应用光学发射光谱(OES)对喷距1000 mm处不同送粉速率下的等离子射流特性进行诊断,对比射流宏观照片,分析粉末的加热行为.然后对涂层微观结构进行表征,对粉末有效蒸发行为的分析进行佐证.

1 评估方法及实验方法

1.1 评估方法

采用OES诊断系统对喷距1000 mm处等离子射流进行光谱诊断,首先光谱发射强度可以直观地表示粉末蒸发量.根据射流径向光谱强度分布并结合等离子射流特性计算及射流照片,可以初步推断出不同送粉速率下YSZ粉末在射流中的加热行为的差异.对于所有材料,蒸气压是饱和条件下蒸气和液相平衡时的分压,是关于温度的函数,粉末蒸发的必要条件是其饱和蒸气压高于等离子体射流压力(默认等于腔室压力150 Pa).对不同送粉参数下涂层的沉积状态和微观结构进行表征,结合光谱诊断下的粉末蒸发行为对涂层沉积行为进行深入解释.

1.2 等离子射流特性计算

通过光谱可以计算出等离子体温度和电子密度值Ne.等离子射流温度的计算采用玻尔兹曼绘图法,计算的合理性依赖于局部热力学平衡(LTE)假设,在这种假设下体系具有统一的温度.通过对多谱线辐射强度的对比可以得出原子激发温度,认为等同于电子温度和各重粒子(原子和离子)温度,即等离子射流温度.不同的送粉量下采用相同的载气量会导致射流径向温度分布出现不对称问题,所以光谱的处理均没有进行Abel转换,计算得到的温度称为等离子平均温度.研究表明,等离子射流在特定位置时满足LTE条件.等离子体电离度超过1%,stark展宽就占据主导地位,所以可以通过stark展宽效应计算等离子射流电子密度Ne.处于LTE中的临界电子密度值约为7.2×1014~8.6×1014cm-3[15].选择谱线为696.7 nm(宽化效果最明显)的Ar等离子气体计算电子密度,公式如下:

logNe=1.452 log Δλ+14.017.

(1)

其中:Ne是电子密度值,单位cm-3;Δλ是谱线半高宽值(FWHM),单位nm.

1.3 实验方法

所有的喷涂实验是在瑞士Oerlikon-Metco的MulticoatTMPS-PVD系统上完成,陶瓷层材料为Oerlikon-Metco开发的7YSZ团聚粉末(Metco 6700,粉末粒径为1~30 μm).为提高结合强度,喷涂前要对金属粘结层进行喷砂处理(粗糙度控制在2 μm左右).为了提高涂层抗氧化能力,通过等离子射流来回扫射对粘结层进行预氧化,预制热生长氧化物(TGO)层.将基体预热至900 ℃后进行7YSZ陶瓷涂层沉积.具体喷涂参数列于表1.

表1 PS-PVD制备陶瓷层的工艺参数

实验用的发射光谱仪为IHR550(HORIBA,美国),光栅选择1200 gr/mm(630 nm),滤光片选用LP320,光谱仪配有1024×1024 CCD阵列.采用Nove-Nano-430(FEI, 美国)场发射电子显微镜对涂层微观结构进行表征.

2 结果与讨论

2.1 OES诊断

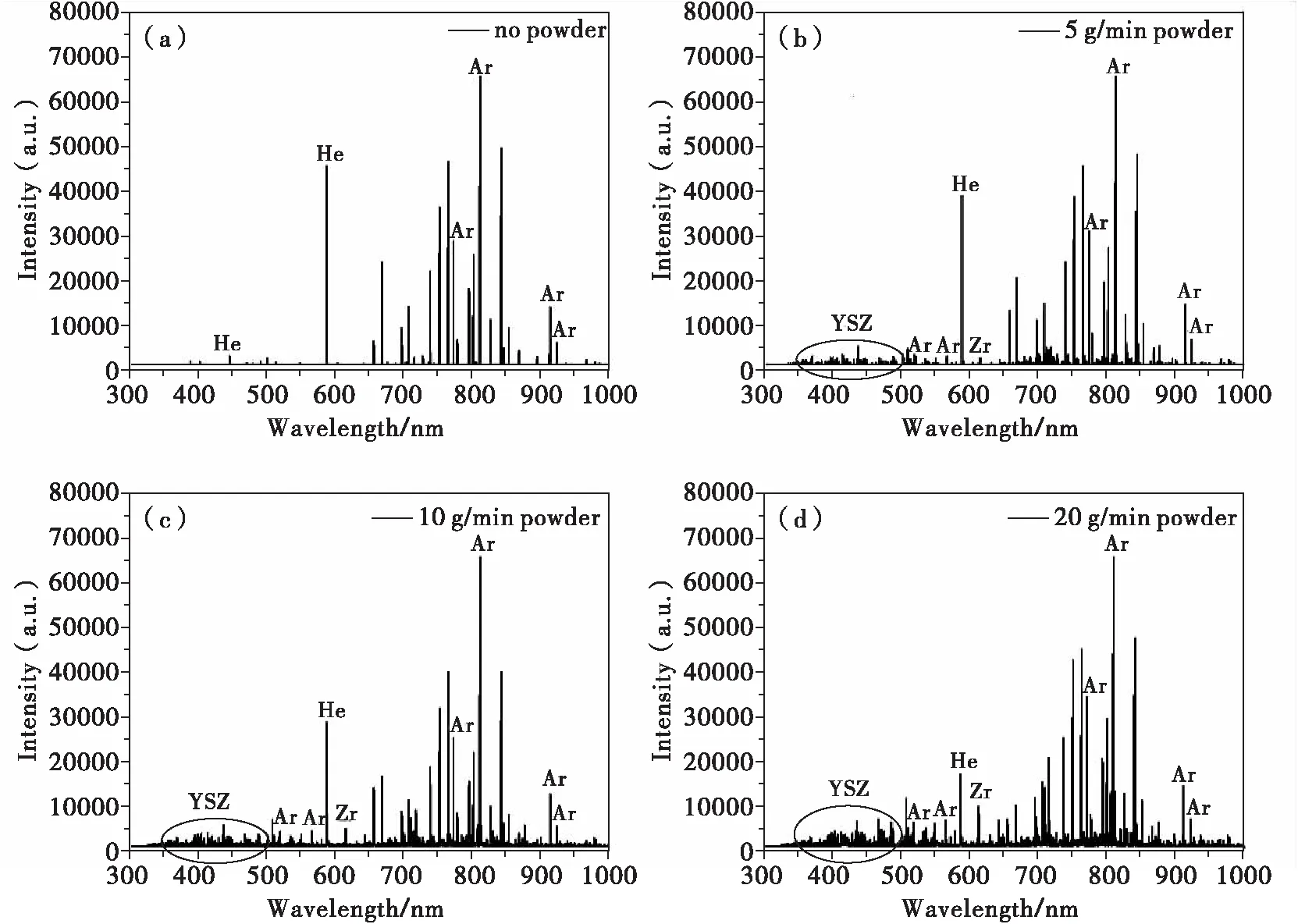

原子发射光谱仪可以探测到300~1000 nm波长之间的等离子体发光光谱,图1为相同检测条件下不同送粉状态下的光谱图,并进行了元素谱线标注.图1(a)为等离子气体的光谱图,图1(b)~(d)分别为方案A,B和C的光谱图.从图1(a)可以清晰地看出,Ar与He谱线的存在.从图1(b)~图1(d)可见:在350~550 nm波长范围内检测到大量Zr和Y的谱线,说明YSZ粉末已经实现了蒸发;谱线发射强度可以反映蒸发量,将YSZ粉末蒸发区域同比例放大,可以明显看出随着送粉速率的增加Zr和Y谱线发射强度不断增强,说明20 g/min送粉速率下YSZ粉末蒸发量最大.仔细观察图1中587.56 nm处的He谱线发现,随着送粉速率的增加,He谱线发射强度逐渐降低,表明射流中处于激发态的He粒子(包括原子或离子)数量在下降,而Ar谱线几乎不受影响.这说明YSZ粉末的通入改变了射流特性,且与通入的粉末量有关系.

图1 等离子射流光谱图(a)等离子气体Ar/He为35/60(L/min);(b)送粉速率5 g/min;(c)送粉速率10 g/min;(d)送粉速率20 g/minFig.1 OES spectrum of the plasma jet(a)Plasma gases Ar/He=35/60 (L/min); (b) powder feeding rate 5 g/min; (c) powder feeding rate 10 g/min; (d) powder feeding rate 20 g/min

图2为1000 mm喷距下射流径向光谱发射强度的分布,通过移动OES系统收光装置与射流中线的位置分步测得.通常Abel转换被用于构筑等离子射流空间特性[18],径向发射强度分布的表征有利于研究射流中所有等离子气体的空间特性.已知Ar原子的激发能要小于He原子,更容易达到激发态,所以He对温度变化的敏感程度更高.图2(a)为Abel转换后等离子气Ar/He为35/60(L/min)的光谱强度径向数值分布.从图2(a)观察到:He谱线强度主要集中在中心,沿径向不断减小,射流温度值从中心向四周逐渐减小,说明射流中心温度最高且He气多分布在射流中心;而Ar谱线分布于径向30~90 mm之间,表明Ar的分布并没有集中在射流中心.图2(b)为粉末通入后光谱强度的径向数值分布.从图2(b)可见,粉末通入后He谱线最值分布外移且数值趋于平均,而Zr谱线峰值集中在中心位置,推论为粉末被载气送入到了射流中心导致蒸发吸收了大量能量所致;而Ar气变化不明显,说明粉末蒸发对射流轴向中部的影响不大.分析结果与G.Mauer[17]在文献中的描述一致.

图2 光谱发射强度径向分布(1000 mm轴距)(a)等离子气体Ar/He为35/60(L/min);(b)YSZ粉末送入后(送粉量20 g/min)Fig.2 Radial distribution of spectral emission intensity (stand-off distance 1000 mm) (a) plasma gases Ar/He=35/60 (L/min); (b) injected into YSZ powder (powder feeding rate 20 g/min)

2.2 等离子射流特性

结合光谱对射流特性进行计算,可以得出等离子射流电子密度值与温度.图3展示了不同送粉速率下谱线的拟和与计算出的电子密度值.从图3可见,电子密度值均为1015数量级,大于LTE中的临界电子密度值,可以认为喷距1000 mm处等离子射流满足LTE条件;送粉速率为5 g/min时的电子密度最高,表明射流中拥有更多的电子,而20 g/min时的电子密度最低.这是由于粉末蒸发会吸收射流能量,能量降低会导致电子与离子的结合,从而使电子密度降低.

运用玻尔兹曼绘图法计算等离子射流温度.查询NIST数据库找出几组典型的Ar谱线参数(420 nm左右,550 nm左右和800 nm左右的区段),结合光谱测出的辐射强度值计算得出离散型点分布,线性拟合计算射流温度.图4展示了计算结果,温度分别为2343.14,2642.33和2532.51 K.从图4可见,当送粉速率为5 g/min时计算得到的射流温度值最低,这是因为图4(a)中高的能级差对应的数值较低,说明射流中处于低激发态的粒子最少.结合最大的电子密度值,可知通入少量粉末后射流中的等离子体有足够的能量去撞击粉末粒子至高激发态,甚至将粉末电离,所以通入较少粉末时等离子射流温度值的计算误差较大,导致算出的温度值最低.送粉速率增加至10 g/min后射流能量不再支持粉末粒子发生电离,计算出的温度较合理.

图5为不同送粉速率下的等离子射流照片,亮色区域为射流高温区,外围为低温区.从图5发现:不同量的粉末送入后等离子射流产生一些差异.少量粉末(5 g/min)送入后射流高温区迅速聚集中心,而射流外围最宽大;随着送粉速率的增大,射流尺寸变小但高温区发生宽化.

结合光谱测量与等离子射流特性计算结果对YSZ粉末蒸发行为进行初步阐述.YSZ粉末通入等离子射流后,射流发生聚集,分为高温区和低温区.载气可以将大部分粉末送至高温区,吸收射流能量发生蒸发.光谱径向强度分布说明射流中He主要聚集在中心,粉末通入中心后,He谱线发射强度大幅减小,说明温度降低.当粉末以5 g/min的送粉速率通入时,粉末几乎全部送入到射流中心并聚集在高温区,射流能量足以将大量粉末粒子(分子或离子)送至高激发态甚至电离,中心能量被大量消耗,所以此时射流温度较低,但可以维持高的电子密度值.当送粉速率增至10 g/min时,相同载气下不能将所有粉末送至射流中心,所以射流高温区发生宽化现象,粉末中被激发的粒子多分布在低激发态,虽

图3 不同送粉速率下Ar谱线拟合与电子密度计算(a)5 g/min;(b)10 g/min;(c)20 g/minFig.3 The fitting of Ar spectral line and calculation of electron number density at different powder feeding rates

图4 不同送粉速率下的等离子射流温度(a)5 g/min;(b)10 g/min;(c)20 g/minFig.4 The temperature of plasma jet at different powder feeding rates

图5 不同送粉速率下的等离子射流照片(a)5 g/min;(b)10 g/min;(c)20 g/minFig.5 Photographs of plasma jets at different powder feeding rates

然同时间有更多的粉末吸收能量,但吸收的能量更多用于蒸发甚至熔化,很少用于电离,所以会出现射流温度最高但电子密度低于前者的结果.送粉速率进一步增加,粉末蒸发量虽然进一步增大,但蒸发比例却持续降低,射流能量只能支撑更少的粉末激发和电离,所以此时的温度与电子密度均持续减小.

2.3 涂层的微观结构

图6为三种不同送粉速率下的涂层微观形貌图.从图6(a)和图6(d)分别为5 g/min的送粉速率下涂层的截面及表面形貌图可以看出,涂层多为单根柱状晶,柱状晶直接由纳米柱状晶组成,且单根柱状晶较粗大,此时涂层的沉积速率为3.4 μm/min.结合粉末的加热行为可知,此时射流中裹挟着高能量和过饱和的气相粒子,沉积为气相沉积,沉积涂层中气相沉积柱状晶主要受表面扩散与阴影效应的影响.由于射流中心温度高且射流中几乎不存在未融颗粒,所以柱状晶完全由气相沉积生成,沉积速率非常低,表面扩散可以充分进行,所以柱状晶较为宽大且几乎不存在分支.从图6(b)和图6(e)为10 g/min的送粉速率下涂层的截面与表面形貌图可以看出,此时柱状晶的沉积速率增加至10.8 μm/min,单根柱状晶尺寸较前者变小但分支众多.根据此条件下射流的特性可知,此时除了气相沉积外还存在夹杂着部分团簇甚至未融颗粒等混合沉积方式,所以沉积速率很高.阴影效应与固体颗粒的共同作用使得柱状晶出现分支.随着,在从图6(c)和6(f)为送粉速率20 g/min下涂层的截面与表面形貌图可见,此时柱状晶的沉积速率高达17.4 μm/min,柱状晶分支更多且间隙中出现大量未融颗粒.与上述对20 g/min送粉速率的等离子射流特性分析与粉末加热行为一致.

图6 YSZ涂层微观形貌图(a)和(d)送粉速率5 g/min下的截面及表面图;(b)和(e)送粉速率10 g/min下截面及表面图;(c)和(f)送粉速率20 g/min下截面及表面图Fig.6 The microstructure of YSZ coatings (a) and (d) Cross section and surface micrographs with a powder feeding rate of 5 g / min; (b) and (e) Cross section and surface micrographs with a powder feeding rate of 10 g / min; (c) and (f) Cross section and surface micrographs with a powder feeding rate of 20 g / min

3 结 论

研究YSZ粉末在等离子射流中的加热蒸发行为对解释涂层微观结构的生成至关重要.通过光学发射光谱(OES)对通入粉末后的等离子射流特性进行诊断,结合射流照片以及涂层的微观结构,发现:通入少量YSZ粉末后射流高度聚集,几乎所有的粉末被加热蒸发,大量粒子处于高激发态甚至电离态,射流温度较低但可以保持较高的电子密度,蒸发的粉末实现气相沉积,沉积速率很低,涂层多为单根柱状且较为宽大,直接由纳米柱状晶组成;粉末送粉速率增至10 g/min甚至更大时,部分粉末不能送至射流中心,射流高温区发生宽化;随着单位时间通入的粉末增加,实现蒸发的粉末数量在增加,但射流的能量不足以蒸发所有粉末,出现部分未融颗粒;气相、团簇甚至熔融粒子共同作用下的混合沉积形式使得沉积效率迅速增大,表面扩散不再充分,单根柱状晶尺寸变窄,同时在固体颗粒与阴影效应的共同作用下产生分支.