某低品位复杂难选铅锌矿的选别工艺研究*

王彦基,胡红喜,陈志强,吕昊子

1. 广东金宇环境科技有限公司,广东 东源517500;2. 广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东 广州510650

铅、锌是人类较早认识和利用的金属,是现代工业的重要基础原材料,在有色金属工业拥有举足轻重的地位[1-3].随着矿产资源的不断开发利用,优质资源被不断消耗,铅锌资源愈发呈现贫、细、杂的特点,矿石选别的难度不断增大.某铅锌矿的铅、锌含量低、矿物组成复杂、矿物嵌布粒度细且致密共生,属典型的“贫、细、杂”铅锌矿.

针对该矿石开展了相关选别工艺的研究工作,着重研发符合该矿石特点的选别工艺流程,以及相应的药剂制度,以期获得较好的选别指标.

1 矿石性质分析

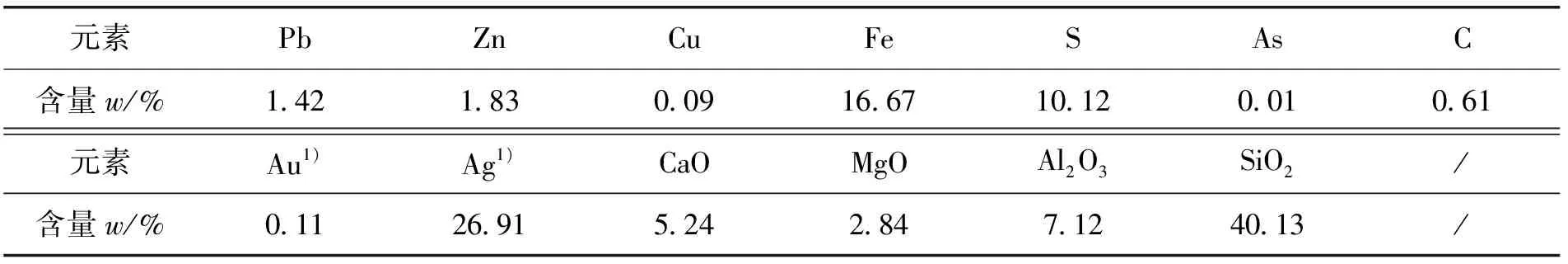

原矿的多元素分析结果列于表1.由表1可知:主要有价元素为铅和锌,其品位分别为1.42%和1.83%;杂质元素的种类较多,主要为硅、铝、铁、钙和镁等.

原矿铅、锌的物相分析结果列于表2.由表2可知,铅、锌主要以硫化矿物形式存在,铅、锌的硫化率分别为95.77%和92.90%.

表1 原矿化学多元素分析

注:1)单位为g/t

表2 原矿物相分析结果

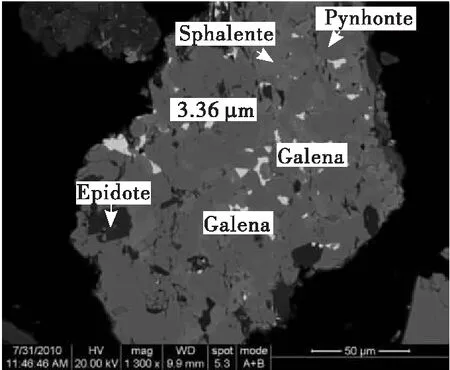

对原矿进行了显微镜和MLA分析发现,方铅矿和铁闪锌矿是主要的有价矿物.方铅矿嵌布粒度范围主要在0.01~0.64 mm,呈中细至微细粒嵌布(图1).从图1可见,方铅矿与磁黄铁矿和铁闪锌矿紧密连生,或浸染分布于脉石矿物中.铁闪锌矿嵌布粒度较方铅矿的细,嵌布粒度范围主要在0.01~0.16 mm(图2).从图2可见,铁闪锌矿主要与磁黄铁矿紧密连生,其次与方铅矿、黄铜矿连生,大比例的连生体较多.磁黄铁矿、黄铁矿和毒砂是主要的干扰硫化矿物,它们的可浮性与主要有价矿物接近,易对有价矿物的浮选造成干扰.脉石矿物主要有石英、长石、白云母、透辉石、透闪石、绿泥石、方解石等,此外有碳质微细粒分布在绿泥石、石英、绿泥石及黄铁矿中,时见碳质中含微晶方铅矿,这部分碳质易影响铅精矿品质.

图1 方铅矿SEM照片Fi.1 SEM photo of galena

图2 铁闪锌矿的OM照片Fig.2 OM photo of marmatite

2 选矿工艺研究

2.1 粗选磨矿细度试验

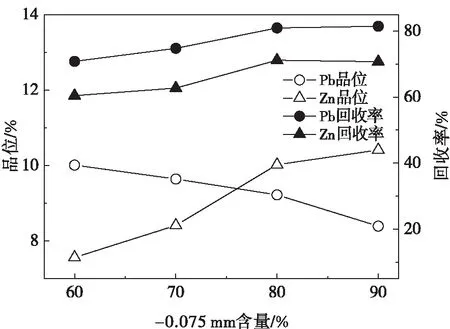

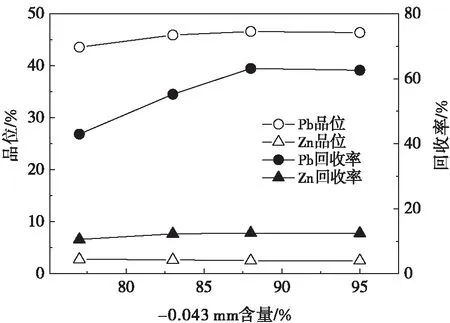

磨矿作业的目的是在适宜的磨矿细度条件下,使目的矿物与非目的矿物实现充分的单体解离,同时尽量减轻目的矿物的过粉碎[4].选铅试验采用的药剂制度为石灰、硫酸锌、乙硫氮和2号油,选锌采用的药剂制度为硫酸铜、丁黄药和2号油.粗选磨矿细度试验流程及其对铅、锌浮选的影响分别见图3和图4.

从图4可见,随着磨矿细度的提高,铅粗精矿中铅回收率逐渐提高、铅品位下降,而锌品位及回收率逐渐提高.表明,适当细磨有利于锌矿物的解离和选别指标的提高.综合考虑,确定粗选磨矿细度为-0.075 mm占80%.

2.2 铅浮选试验

铅浮选采用药剂制度为:石灰、硫酸锌作抑制剂(二者加入磨机)、乙硫氮和2号油作捕收剂和起泡剂.抑制剂用量试验选别流程为一次粗选,乙硫氮用量试验选别流程为一次粗选、一次扫选.

图3 粗选磨矿细度试验流程Fig.3 Flowsheet of grinding fineness tests for rougher

图4 粗选磨矿细度对铅、锌浮选的影响Fig.4 Influence of grinding fineness on Pb, Zn flotation

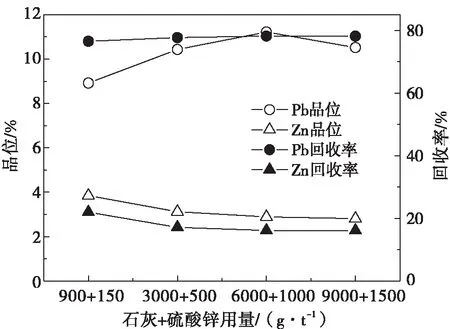

2.2.1 铅粗选石灰、硫酸锌组合用量试验

在铅锌浮选中,当矿石中含大量磁黄铁矿、黄铁矿时,常采用石灰抑制黄铁矿.硫酸锌是最常用的闪锌矿抑制剂,硫酸锌单独使用时抑制效果不佳,通常与石灰等配合使用[5-6].试验采用石灰、硫酸锌组合作粗选黄铁矿、闪锌矿的抑制剂,固定粗选磨矿细度-0.075 mm占80%,乙硫氮用量为45 g/t,2号油为20 g/t.考察石灰、硫酸锌用量对铅浮选的影响(图5),其中m(石灰)∶m(硫酸锌)=6∶1.

图5 石灰、硫酸锌用量对铅浮选的影响Fig.5 Influence of lime dosage and zinc sulfate dosage on Pb flotation

从图5可见:随组合抑制剂用量的增加,铅粗精矿中铅的品位和回收率逐步提高,同时锌的夹带量逐渐降低;适当增加石灰、硫酸锌用量,磁黄铁矿、黄铁矿及闪锌矿等非目的矿物被有效抑制,使得铅矿物分选性提高.合适的石灰及硫酸锌用量分别为6000 g/t和1000 g/t.

2.2.2 铅浮选乙硫氮用量试验

乙硫氮对方铅矿捕收力强,对黄铁矿、磁黄铁矿捕收力弱,具有良好的选择性,且可在较宽和较高的pH值范围内使用,常用作铅优先浮选的捕收剂[5].试验固定粗选磨矿细度-0.075 mm占80%,石灰用量6000 g/t、硫酸锌用量1000 g/t,2号油用量30 g/t(粗选20 g/t,扫选10 g/t).铅浮选乙硫氮用量试验结果见图6.

图6 乙硫氮用量对铅浮选的影响Fig.6 Influence of diethyldithiocarbamate on Pb flotation

从图6可见,随乙硫氮用量的增加,铅粗精矿中铅的品位逐渐下降,铅回收率逐渐提高,但铅粗精矿中锌的夹带变多,铅分选性变差.综合考虑,确定粗选及扫选乙硫氮用量分别为45 g/t 和25 g/t.

2.2.3 铅粗精矿再磨精选试验

经镜下观察,铅浮选粗精矿中仍有部分连生体,为实现铅与其他矿物的解离,提高选别指标,进行了铅粗精矿再磨精选试验.精选抑制剂石灰、硫酸锌用量分别固定为800 g/t和400 g/t,二者加入磨机中,磨矿产品精选四次,试验结果见图7.

图7 铅粗精矿再磨细度对铅浮选的影响Fig.7 Influence of regrinding fineness on Pb flotation for Pb rougher concentrate

从图7可见,随再磨矿细度的提高,铅精矿中铅品位变化不大,铅作业回收率大幅提高,表明有相当部分的铅矿物连生体有效解离并得到回收.当再磨矿细度为-0.043 mm占88%时,铅精矿中铅作业回收率达到63.14%,继续提高磨矿细度,铅精矿中铅作业回收率趋于稳定.因此,试验确定铅粗精矿再磨矿细度为-0.043 mm占88%.

2.3 锌浮选试验

锌浮选采用药剂制度为硫酸铜作活化剂,丁黄药和2号油作捕收剂和起泡剂.硫酸铜用量试验选别流程为一次粗选,丁黄药用量试验选别流程为一次粗选、一次扫选.

2.3.1 锌粗选硫酸铜用量试验

含铁高的铁闪锌矿是一种较难浮选的硫化矿物,在选别时需采用金属离子对其进行活化,使其浮选行为与活化剂相对应金属的硫化物相似,实践中常用硫酸铜作活化剂[7].锌粗选采用硫酸铜为锌矿物活化剂,试验固定丁黄药和2号油用量均为20 g/t.锌粗选硫酸铜用量结果见图8.

图8 硫酸铜用量对锌浮选的影响Fig.8 Influence of CuSO4 on Zn flotation

从图8可见,随着硫酸铜用量的增加,锌粗精矿中锌的品位逐渐下降,锌回收率逐渐提高,当硫酸铜用量大于400 g/t后,锌粗精矿中锌的品位继续下降,锌回收率趋于稳定.因此,硫酸铜用量确定为400 g/t.

2.3.2 锌浮选丁黄药用量试验

试验固定硫酸铜用量400 g/t,2号油30 g/t(粗选20 g/t,扫选10 g/t).锌浮选丁黄药用量为m(粗选)∶m(扫选)=2∶1,试验结果见图9.从图9可见,随着丁黄药用量的增加,锌粗精矿中锌的品位逐渐下降,锌回收率逐渐提高.从指标综合考虑,确定丁黄药用量为60 g/t.

2.3.3 锌粗精矿再磨精选试验

经镜下观察,锌浮选粗精矿中仍有较多黄铁矿连生体,为实现闪锌矿的有效解离、提高选别指标,进行了锌粗精矿再磨精选试验.精选抑制剂石灰(加入磨机)用量固定为1000 g/t,磨矿产品精选三次,试验结果见图10.

从图10可见,随再磨矿细度的提高,锌精矿中锌品位及作业回收率大幅提高,细磨有利于锌矿物的解离和选别指标的提高.当再磨矿细度为-0.043 mm占92%时,锌精矿中锌作业回收率达到68.61%,继续提高磨矿细度,锌精矿中锌作业回收率趋于稳定.因此,试验确定锌粗精矿再磨矿细度为-0.043 mm占92%.

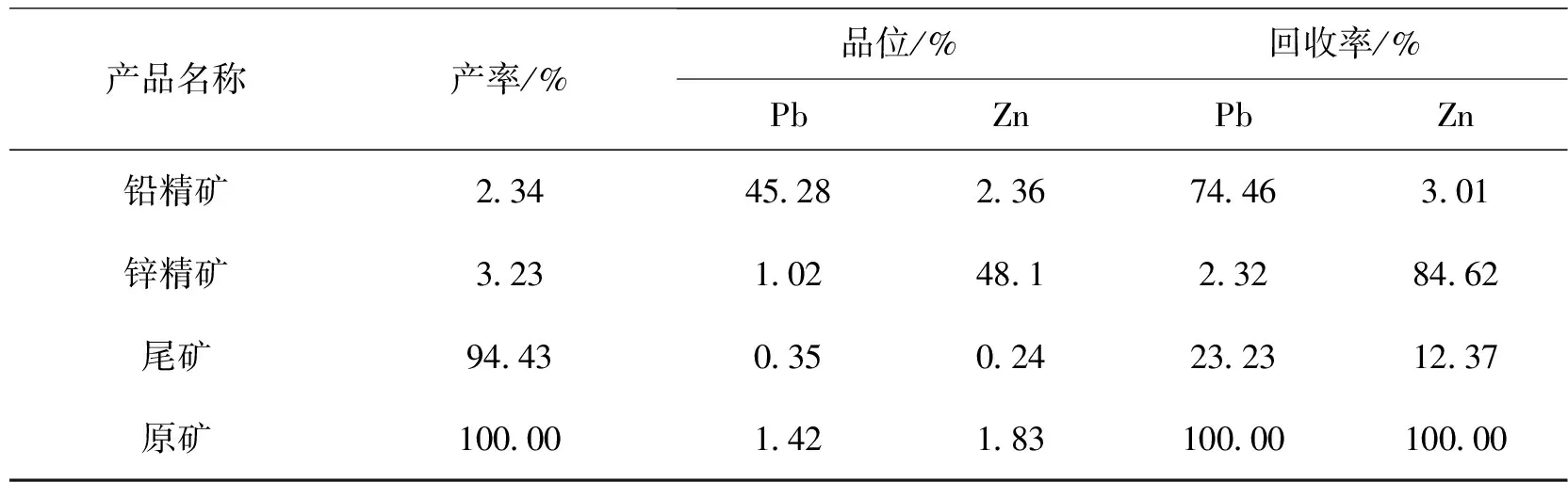

2.4 闭路试验

在单元条件试验及全流程开路试验的基础上,进行全流程闭路试验.闭路流程为铅浮选采用一粗二扫四精、粗精矿再磨流程,锌浮选采用一粗二扫三精、粗精矿再磨流程,中矿顺序返回上一作业.闭路试验流程见图11,结果列于表3.

图9 丁黄药用量对锌浮选的影响Fig.9 Influence of butyl xanthate on Zn flotation

图10 锌粗精矿再磨细度对锌浮选的影响Fig.10 The influence of regrinding fineness on Zn flotation for Zn rougher concentrate

图11 全开路浮选试验流程Fig.11 Closed circuit flotation flowsheet of Pb, Zn flotation

产品名称产率/%品位/%回收率/%PbZnPbZn铅精矿2.3445.282.3674.463.01锌精矿3.231.0248.12.3284.62尾矿94.430.350.2423.2312.37原矿100.001.421.83100.00100.00

由表3可知:在原矿含Pb为1.42%和Zn为1.80%时,经铅、锌依次优先浮选—铅、锌粗精矿再磨精选的工艺获得的铅精矿中含Pb为45.39%、含Zn为2.56%,铅回收率72.40%;锌精矿中含Zn为48.63%、含Pb为1.08%,锌回收率81.56%.对铅精矿多元素分析可知,铅精矿含C 为10.25%、含Fe为4.40%,部分可浮性好的碳质及硫化铁矿物在浮选时进入铅精矿中,影响铅精矿品位.

3 结 语

(1)该铅锌矿的铅、锌含量分别为1.42%和1.83%,铅、锌主要以硫化矿物形式存在,其有价矿物的嵌布粒度细、嵌布关系复杂,磁黄铁矿和碳质等易浮杂质含量较高,高效分选的难度较大.

(2)采用铅锌依次优先浮选―粗精矿再磨精选工艺处理该难选铅锌矿,闭路试验所得铅精矿铅品位为45.28%、含锌2.36%,铅回收率为74.46%;锌精矿锌品位为48.01%、含铅1.02%,锌回收率为84.62%.实现了该难选铅锌矿的高效选别.

——以硫酸铜饱和溶液析出晶体的计算为例