新型稀土锶复合细化剂对环保硅无铅黄铜组织性能的影响

欧阳好,巢国辉,郑良玉

宁波金田铜业(集团)股份有限公司,浙江 宁波 315031

铅黄铜具有极高的切削性,优异的冷热铸造性能,加工工件表面光洁,被广泛的用于卫浴产品中,但是铅黄铜中含有的铅对人体健康的影响非常大,因此其应用范围逐渐受限,无铅硅黄铜就应时而出,因其具有较好的切削性、耐磨性和冷热铸造性能,同时不会释放被人体吸收的有害物质等特性[1],成为了一种较好的替代材料.无铅硅黄铜主要产品是卫浴水暖部件,其主要生产工序分为重熔—铸造—剪边—精加工—抛光—机加工—电镀—组装—检验—包装—入库,其中铸造、抛光和电镀对铸锭材料要求最高,对铸锭具有严格的成分控制,不能出现杂质、气孔、夹杂,同时晶粒需细小均匀,熔体的流动性好[2].

铸锭晶粒的细化以及熔体的流动性对铸件后道加工的影响程度非常大,比如晶粒粗大的铸锭重熔铸造后会产生热裂纹和微裂纹,导致卫浴成品铸件出现漏水现象.鉴于此开展对环保硅无铅黄铜晶粒细化的研究显得尤为重要,主要研究了自制锶系复合细化剂对无铅硅黄铜组织性能的影响,同时对锶系复合细化剂在晶粒细化机理方面做简要的分析.

1 试验材料和方法

1.1 试验材料

环保硅无铅黄铜其化学成分要求如表1所示.熔炼的主要原料是电解铜、铜末、边角料、磷铜、熔剂、细化剂等.

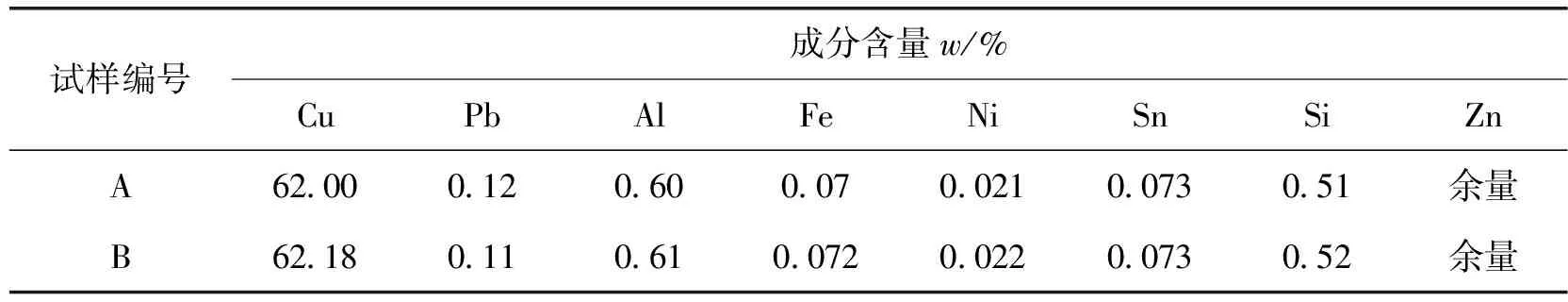

表1 硅无铅环保黄铜成分

1.2 试验方法

采用50 kg工频倾倒式感应电炉熔炼原料,以重力浇铸的形式进行,浇铸温度为1000~1080 ℃,铸锭为长梯形,重量为10 kg左右.通过对添加了不同含量细化剂的熔体的甩杯试验和浇铸铸锭的金相组织的分析,研究细化剂对熔体流动性和晶粒大小的影响.试验方案列于表2.

表2 试验方案

1.3 铸锭的抛光及检验方式

浇铸出的铜锭需要取样进行抛光观察,取一小片抛光样品(长条状的铸锭,只需取断面小片)进行抛光,抛光所用的设备为YD-01型砂袋抛光机,抛光按照80号布轮—180号布轮—320号布轮—600号布轮—麻轮—布轮顺序进行,抛光完成后采用肉眼观察,利用反光原理观察镜面是否存在气孔、开裂、硬质点、夹渣等,由抛光观察后的结果再根据铸锭断面抛光质量等级(表3),判定该批产品是否符合客户要求.铸锭端面的低倍金相铸态组织采用硝酸水溶液腐蚀处理,高倍金相组织采用FeCl3的硝酸溶液进行腐蚀,通过德国徕卡DMIRM金相显微镜进行观察,分析复合细化剂对无铅含硅黄铜金相组织的细化作用.

表3 铸锭断面抛光质量等级

2 试验结果及讨论

2.1 对铸锭成分的影响

按照表1成分精准配料,熔炼、搅拌等,出炉前采用美国热电ARL-3460光谱仪对试样成分进行分析,其成分列于表4.由表4可知,加入细化剂并不会影响体系成分.结果表明,加锶系复合细化剂抛观后质量等级达到0级.

表4 炉前光谱成分表

2.2 对熔体流动性的影响

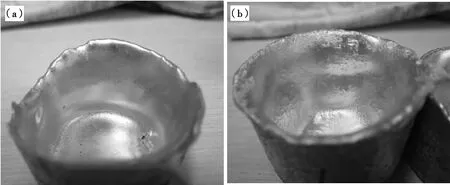

用取样小勺在熔炼炉中取一小勺熔体倒入样杯,然后通过快速甩杯得图1-添加锶系复合细化剂,图2-及不加细化剂的甩杯结果,图1为添加锶系复合细化剂的甩杯结果.从图1可见,添加细化剂的甩杯表面光滑明亮,而没添加细化剂的甩杯表面粗糙且表面有许多凹凸的小颗粒,可以看出锶系复合细化剂有利于铜水的流动性.这是由于锶系复合细化剂中稀土元素锶熔点高、稳定性好,晶格结构和铜一样均为体心立方,可以均匀分布于熔体中,在晶体生长时锶会富集在相界面上,阻碍晶体长大,又能形成较大的成分过冷,使晶体分枝形成细的缩颈而易于熔断,促进晶体的游离和晶核的增加[3].同时,复合细化剂与铜合金进行包晶反应同样提供足够多的初生晶核,进而可以细化晶粒,细化晶粒反过来可以抑制晶粒的长大,细化效果得到加强[4].

图1 试样甩杯结果图(a)添加锶系复合细化剂;(b)不加细化剂Fig.1 Cup shake test (a)strontium composite refiner added;(b) no refiner added

2.3 对铸锭组织性能的影响

2.3.1 晶粒细化作用

添加锶系复合细化剂和不加细化剂的试样在生产中使用,效果差异较为明显,主要体现在宏观和微观金相组织.图2是熔铸过程不加细化剂和加0.03%的新型稀土锶系复合细化剂后试样的低倍金相铸态组织.从图2比较得知:不加细化剂的铸锭晶粒粗大,主要为粗大的柱状晶区,中间为等轴晶区,而且分布不均;加锶系复合细化剂的铸锭晶粒细小且均匀.

图3为熔铸过程不加细化剂和加锶系复合细化剂的100倍金相组织.从图3对比可得,加入锶系复合细化剂可以细化晶粒,同时晶粒大小均匀.

2.3.2 加入量对铸锭组织性能的影响

细化剂的加入量会影响晶粒的细化效果,加入过多不利于晶粒的细化,甚至对铸锭的其他力学性能产生恶性影响,加入过少起不到细化晶粒的效果,因此在现有的工艺生产条件下进行试验,研究加入锶系复合细化剂不同量对铸锭晶粒大小以及晶粒的分布情况的影响.锶系复合细化剂加入量分别按每吨铜加入0.01%,0.02%,0.03%,0.04%,0.05%和0.06%进行添加,图4为复合细化剂不同加入量的试样组织金相图,图5为晶粒度随细化剂加入量的变化曲线图.

图5 晶粒度随细化剂加入量变化曲线图Fig.5 Grain size changed with the amount of refiner added

从图5可见:当复合细化剂添加量小于0.02%时细化效果差,晶粒度的尺寸在45~50 μm;当添加量超过0.02%时,细化效果开始显现;当锶系复合细化剂加入量在0.03%~0.04%时可以获得最好的细化效果,其晶粒度的尺寸在25~30 μm;随着复合细化剂的不断加入,当超过0.04%时晶粒有缓慢长大的趋势,最后又趋于平缓,细化效果基本消失.

锶系复合细化剂的加入会给熔体带入了异质形核中心,有利于晶粒的形成,即形核率增加[5],晶粒的尺寸也会随着细化剂的加入量的增加而细化程度加大.但是随着细化剂加入量增加晶粒细化效果会变差,主要是由于复合细化剂会在晶界处发生团聚作用,一方面降低晶界迁移的速度的作用效果变差,直接导致晶粒的长大,另一方面不利于异质形核的发生[6].

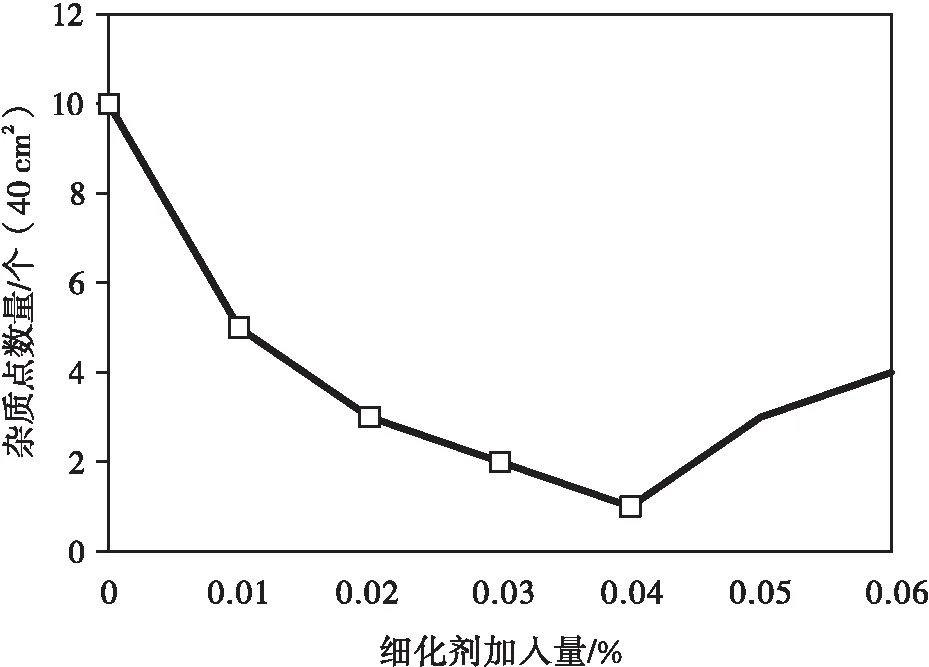

细化剂的加入对于抛光铜锭的质量等级也有直接的影响,图6为细化剂加入量对铸锭抛光质量的影响.从图6可见:抛光杂质点数量呈现出随着细化剂的加入量增加先减少,然后趋于稳定,继续增加细化剂用量,杂质点数量有上升的趋势;添加量为0.03%~0.04%时为最佳,产品抛光质量可以达到0级.

图6 细化剂加入量对铸锭抛光质量的影响Fig.6 Effect of refiner addition on polishing quality of ingot

3 结 论

(1)新型锶系复合细化剂加入量在0.03%~0.04%时可以细化晶粒达到50%以上,大幅度减少枝晶的数量,铸锭的抛光杂质点少于1个,达到0级产品的要求,熔体的流动性好.

(2)晶粒的细化直接影响到熔体的流动性、金相组织及工件表面的光洁性,要生产高端卫浴产品,选择合适的细化剂显得尤为重要.自制的新型稀土锶复合细化剂可以很好的满足要求,生产的铸锭经抛光后无夹杂、气孔、硬质点,晶粒细小均匀,产品无开裂、凹陷、缺块、补缩不到位等质量问题.