不同表面强化处理对9310钢防护性能的影响*

苏 骐,苏威铭,张吉阜,江 平,肖根升

1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.广东省新材料研究所,广东 广州 510650

航空9310钢是一种低成本、高性能的渗碳齿轮钢,其生产与使用非常成熟,已是我国直升机减速器、中小型航空燃气涡轮发动机传动部件用的最广的齿轮材料之一.用9310钢制成的齿轮与齿轮轴,在大量的试验与正式飞行中均表现良好,但在工况恶劣的环境中零件的少数部位仍出现了严重磨损与腐蚀的情况,所以对航空9310钢表面进行耐磨与耐蚀研究,是必要且有价值的.

超音速火焰喷涂的碳化钨具有优秀的硬度与耐磨、耐蚀特性,已在直升机旋翼轴轴颈、导筒外圆、行星架、发动机附件传动磁性密封圈等部位得到了广泛的应用[1-2].渗碳是航空渗碳齿轮钢强化最为常用的一种方式,多见于齿面、花键、轴颈等[3].镀铬是一种传统的表面防护与修复技术,常见于密封跑道等部位[4].目前国内针对9310钢喷涂碳化钨的研究报道还较少,本文对9310钢以及分别经渗碳、镀铬、喷涂WC-14Co和WC-10Co4Cr涂层的9310钢的摩擦磨损与防腐性能进行了对比研究,让航空传动设计人员对几种强化方式有一个更理性的认识,为超音速火焰喷涂碳化钨在9310钢上的应用提供参考依据.

1 试验方法

1.1 原料及处理方法

基体材料为双真空熔炼的9310钢.将9310钢切割成130 mm110 mm6 mm薄板,打磨光滑,用于喷涂制备WC-14Co和WC-10Co4Cr涂层.采用两种喷涂粉末分别是FUJIMI公司生产的WC-14Co粉末和H.C.Stark公司生产的WC-10Co4Cr粉末,两种粉末均为团聚粉,粉末呈多孔球形,粉末粒径在5~30 μm范围内.

采用GTV公司的K2超音速火焰喷涂设备制备涂层,喷涂参数如表1所示.喷涂前用白刚玉沙对喷涂面喷砂粗化,后用压缩空气清理,以提高涂层的结合能力.两种碳化钨涂层磨削后厚度均控制在150 μm.渗碳试样有效渗层深度控制在700~900 μm,镀铬试样镀层厚度控制在25~50 μm,参数参考某航空齿轮轴的两个外圆部位的应用经验选取.

表1 超音速火焰喷涂的工艺参数

1.2 测试方法与标准

采用日本SmartLab 9 kw X射线衍射仪(XRD)对涂层的相结构进行分析.试样形貌及成分通过搭载有能谱分析仪(EDS)的Nova-Nono 430扫描电镜(SEM)进行分析.

运用MH-5D显微硬度计对材料的截面显微硬度进行测量,载荷300 g,保压时间15 s,每种材料取10个点,计算平均值和标准差.

按照拉伸试验法(GBT 8642-2002)测试涂层与基体的结合力,每种涂层各测6组,最后结果取平均值.

往复式和旋转式摩擦磨损试验均在室温下完成.往复式摩擦磨损试验使用NUS-ISO3磨损试验机进行,试样尺寸为30 mm50 mm6 mm的小块,对磨砂条为60号SiC,载荷30 N,试验前及每往复400次后用电子天平称重,总往复次数1200次.球-盘式旋转摩擦磨损试验使用MS-T3000摩擦磨损试验仪进行,试样尺寸为直径25.4 mm6 mm,磨球为直径6 mm的氮化硅球,磨痕半径为7.5 mm,载荷9.8 N,转速300 r/min,时间为1 h.旋转摩擦磨损试验后,磨痕截面轮廓通过Dektak XT三维表面轮廓仪线扫描获得,以此评判各样品磨损量.

盐雾腐蚀性能测试按GB/T10125-1997进行,测试设备为MC-952C型盐雾试验箱.

2 结果分析

2.1 微观组织形貌

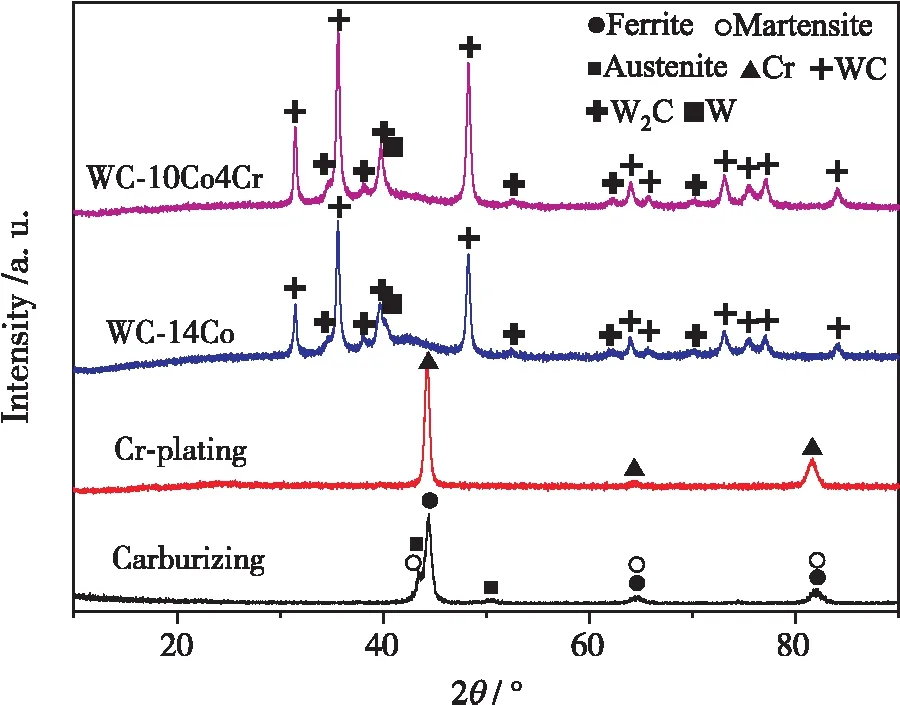

9310钢分别经过渗碳、镀铬、喷涂WC-14Co和WC-10Co4Cr涂层的四种不同表面处理后,样品表面的XRD图谱如图1所示.从图1可见:渗碳样品以体心立方的铁素体衍射峰为主,同时也发现信号强度较弱的面心立方结构的奥氏体,特别的是在铁素体最强峰的左边检测到小伴峰,表明了马氏体的形成,这是由于碳元素的大量渗入使得样品表层铁素体晶体结构畸变严重从而转变为马氏体;镀铬样品的铬层厚度在25 μm以上,因此仅有金属Cr的衍射峰;WC-14Co和WC-10Co4Cr涂层的XRD图谱相似,图谱以WC衍射峰为主导,在35 °到47 °衍射角度范围内出现馒头峰,没有检测到金属Co和Cr晶体结构信号,馒头峰是非晶和纳米晶结构在XRD图谱上的反映[1].这是由于在喷涂过程中,金属Co和Cr熔点较WC低,熔化充分,沉积时急速冷却,过冷度大,液态急剧凝固,形成纳米晶或者保留非晶态;再者Co和Cr元素含量少,因此XRD图谱无法反映出Co和Cr金属晶体结构信号.此外,两种涂层中也含有少量W2C和金属W相,这是WC脱碳的结果.粉末在焰流中飞行时,氧气可能氧化部分WC,以CO2形式带走C元素,另外C元素溶入金属粘结相也是WC脱碳的一种形式.

图1 9310钢表面经不同表面处理后的XRD图谱 Fig.1 XRD pattern of 9310 steel surface treated with different surface treatments

图2为不同表面处理后的截面形貌SEM图.对四种表面处理样品截面SEM图像进行比较发现:渗碳层与基体融为一体,无法分辨界线;铬层、WC-14Co和WC-10Co4Cr涂层致密,三者孔隙率均小于1%;铬层中存在少量微裂纹;两种涂层与基体结合良好,无明显孔隙或裂纹.

图2 不同表面处理后的截面形貌(a)渗碳;(b)镀铬;(c)喷涂WC-14Co;(d)喷涂WC-10Co4CrFig.2 Cross-sectional morphologies after different surface treatment(a)carburizing;(b) Cr-plating;(c) as-sprayed WC-14Co;(d) as-sprayed WC-10Co4Cr

图3为9310钢表面热喷涂后结合强度测试结果.拉伸试验结果表明,WC-14Co与WC-10Co4Cr涂层与基体的结合强度都超过80 MPa,断裂均发生在从拉伸胶处,远远超过涂层应用要求的一般标准.

图3 9310钢表面热喷涂后结合强度测试结果Fig.3 Bond-strength test results after thermal spraying coatings on 9310 steel surface

图4 9310钢经过不同表面处理后表面显微硬度变化Fig.4 Surface micro-hardness of 9310 steel after different surface treatment

9310钢基材以及分别经过渗碳、镀铬、喷涂WC-14Co和WC-10Co4Cr涂层后样品的表面硬度测量结果如图4所示.从图4可见:9310钢基材硬度最低,仅有221 Hv,渗碳后9310钢硬度明显提高,达到820 Hv,这主要是因为渗层中形成了马氏体,碳原子固溶强化、相变强化及时效强化使得马氏体具有高强度、高硬度,因此马氏体转变增加了钢表面的硬度;铬层硬度与渗碳样品相当,其硬度由金属本身性质所决定;WC-14Co和WC-10Co4Cr涂层硬度明显高于其他样品,超过1100 Hv.与金属材料不同,WC-14Co和WC-10Co4Cr涂层为金属陶瓷,以金属Co或Cr为粘结相,WC陶瓷为增强相,这种组合既能发挥陶瓷硬度高的优点又能解决陶瓷脆性问题,硬度高于金属材料,且具有一定韧性和强度.此外,WC-14Co和WC-10Co4Cr涂层良好的连续性和致密性也对其高硬度有正面影响.

2.2 耐磨性能比较

图5为9310钢及经不同表面处理后试样的磨损失重量比较.从图5可见,试样的失重量与往复次数基本呈正比.9310钢基材磨损量为234.98 mg,渗碳状态为110.62 mg,镀铬及喷涂WC-14Co和WC-10Co4Cr涂层样品失重量相当,分别为69.13,64.47和67.21 mg.试验结果表明,铬层、WC-14Co和WC-10Co4Cr涂层的抗往复摩擦磨损性能明显优于基材和渗碳状态的9310钢.

图6为9310钢及不同表面处理后的摩擦系数比较及磨痕截面分析.从图6可见,样品球-盘式摩擦磨损试验测得9310钢基材、渗碳、镀铬、WC-14Co和WC-10Co4Cr涂层平均摩擦系数依次为0.43,0.75,0.61,0.45和0.47.由此可知,9310钢基材、WC-14Co和WC-10Co4Cr涂层的摩擦性能优于渗碳、镀铬.图6(a)显示各样品在测试过程中摩擦系数随时间变化的情况,其中渗碳和镀铬样品摩擦系数波动大,而9310钢基材、WC-14Co和WC-10Co4Cr涂层样品变化较平缓.图6(b)通过各磨痕的轮廓来反映各样品经球-盘式摩擦磨损试验后的磨损量,其中WC-14Co和WC-10Co4Cr涂层耐磨性最优,几乎无法分辨磨坑;镀铬样品磨损量最高,远远大于其他四种样品磨损量;渗碳后9310钢耐磨性能有所提升.

图5 9310钢及不同表面处理后试样的磨损失重量比较Fig.5 Comparison of grinding loss weight of 9310 steel after different surface treatments

图6 9310钢及不同表面处理后的摩擦系数比较及磨痕截面分析Fig.6 Comparison of friction coefficient and analysis of wear tracks section of 9310 steel and different surface treatments

使用扫描电镜对各磨痕表面的进行了分析,图7为9310钢基材及不同表面处理后试样的磨痕形貌分析.从图7(a)可见:渗碳样品磨痕表面发生塑性变形,可以观察到明显磨屑和微型犁沟,其摩擦磨损机制以黏着磨损为主.从图7(b)可见,镀铬样品塑性变形更为严重,此外可以观察到明显的剥落坑、磨屑和犁沟,磨损机制为黏着磨损和磨粒磨损.渗碳和镀铬样品的摩擦系数明显高于其他三种样品(图6(a)),这可能是由黏着磨损所引起的.因为摩擦副之间的接触面微观上必然不平整,接触面越小,越容易发生局部冷焊,从而某种程度上阻碍对偶相对运动,导致摩擦阻力提高,摩擦系数增加[6].从图7(c)和与7(d)可见,WC-14Co和WC-10Co4Cr涂层磨痕较浅,表面无明显塑性变形,以犁沟形貌为主导,表明二者以磨粒磨损为主要磨损机制.图7(e)为9310钢基材磨痕表面,形貌与镀铬磨痕表面相似,但黏着磨损较缓和.图7(f)为镀铬样品磨痕表面Cr,Fe,Si和O元素线扫描元素含量分布图,在磨痕最深处可以检测到大量Fe元素,表明铬层已被磨球磨穿.WC-14Co和WC-10Co4Cr涂层硬度高,有WC陶瓷增强,表面强度高,不易发生严重塑性变形,因此,抗磨损性能好.相比之下,镀铬样品表面硬度较低,为纯Cr金属,易发生塑性变形,黏着磨损和磨粒磨损严重,耐磨性不佳.

2.3 腐蚀性能比较

图8为盐雾腐蚀144 h后试样表面宏观形貌.从图8可见:镀铬样品和WC-10Co4Cr涂层的耐盐雾腐蚀性最好,WC-14Co涂层次之且表面有少量锈迹,而基体和渗碳样品被腐蚀明显,并且渗碳样品更为严重.

在盐雾介质中,材料的电极电位很大程度上决定了材料的耐蚀性.在渗碳样品中,渗碳层如果碳含量过高,则以碳化物形式析出如渗碳体,其电极电位高,与铁素体形成微电池,渗碳体是阴极,铁素体为阳极,铁素体将不断被溶解,因此,产生严重腐蚀[3].镀铬是一种比较传统的耐腐蚀工艺,金属Cr表面钝化能提高电极电位,形成致密、稳定、完整的氧化膜,与基体牢固结合,阻止氧气与钢直接接触,从而有效防止或减轻钢的腐蚀.但是在144 h盐雾腐蚀后,部分镀铬样品表面却出现点蚀现象.这可能与铬层中存在的微裂纹有关(见图2(b)),腐蚀介质可通过裂纹渗入而优先腐蚀9310钢[6].

9310钢、WC-14Co涂层和WC-10Co4Cr涂层盐雾腐蚀后表面微观形貌和能谱分析如图9所示.从图9(a)可见,9310钢表面疏松,Fe和O为主要组成元素,即铁锈成分.在湿腐蚀环境中,铁锈次生形成,首先生成Fe2+,然后反应生成Fe2O3,所以铁锈疏松、多孔、无保护性.从图9(b)可见,WC-14Co涂层表面无明显疏松特征,但在高倍下仍能观察到少量裂纹,未能形成致密保护层,能谱表明其表面以W,Co和O的氧化物为主.从图9(c)可见,WC-10Co4Cr涂层表面完好,无孔隙、裂纹,这主要是涂层表面致密Cr2O3氧化膜具有保护作用.

图9 不同试样经盐雾腐蚀后表面形貌及能谱分析(a)9310钢;(b)WC-14Co;(c)WC-10Co4CrFig.9 Surface morphology and energy spectrum analysis of different samples after salt spray corrosion(a) 9310 steel;(b) WC-14Co;(c) WC-10Co4Cr

3 结 论

超音速火焰喷涂制备的WC-14Co和WC-10Co4Cr涂层致密、硬度高、结合强度高.由于WC-14Co和WC-10Co4Cr涂层表面强度高,摩擦时不易塑性变形,以磨粒磨损为主,摩擦系数和磨损量小,耐磨性好.硬铬镀层和WC-10Co4Cr涂层耐盐雾腐蚀性能优异,表面完好,无明显锈迹,这与样品表面形成的致密保护膜有很大关系.