梅花井选煤厂智能化改造实践

穆成伟,许向军,董黎明,张 林,张 骞

(国家能源集团宁夏煤业公司 洗选中心,宁夏 灵武 750411)

1 概 况

梅花井选煤厂是一座现代化矿井型选煤厂[1],年处理能力12.0 Mt,分为两期建设,于2011年建成投产,入洗原煤煤种为不粘煤和长焰煤,属于易选动力煤。选煤工艺为:200~13 mm块煤重介质浅槽分选,小于13 mm末煤不入洗,煤泥水采用浓缩+压滤回收工艺。2018年,选煤厂开始进行智能化改造[2],坚持走自主创新、工控先行、共享传承、精益运行的道路,打造了具有自主知识产权的“互联网+洗选”模式,极大地提高了生产效率,减轻了工人的劳动强度,增强了安全系数。

2 智能化改造内容

2.1 原煤给料系统的自动化控制

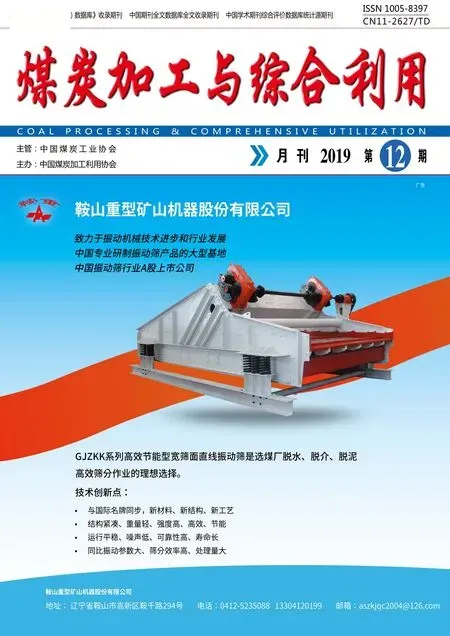

原煤仓下使用的甲带给煤机[3],处理量为500~2 000 t/h,生产过程中由现场岗位人员手动旋转无级变速器手柄,通过改变给煤机转速来调节给煤量。为了实现该岗位的无人值守[4],运用无线跳频[5]技术(见图1)、红外线测距技术和无线网桥视频通讯技术,实现现场给煤机闸板的无线远程集控启停和开度设定,通过控制闸板开度实现给煤量的调节。并将原煤胶带秤的瞬时量与给煤机闸板开度建立联动关系,实现原煤胶带小时运量的自动调节,最终实现给煤机岗位无人值守。

图1 无线跳频技术原理示意

2.2 关键设备和偏远岗位设备实现可视化远程控制

对重点工艺环节、设备及关键部位和原煤仓下、产品仓上等偏远岗位实现了视频监控,进一步完善设备保护装置,达到异常状态集控系统自动报警,有效消除了高仓位顶仓、冒仓及溃仓等安全隐患,为安全生产运行提供了保障。

2.3 压滤机运行实现自动化控制

优化压滤机内部控制程序,简化压滤反吹、排空等工艺环节,将压滤机各环节信息采集至集控室上位机界面,对压滤过程全自动运行进行集中控制[6],实现压滤系统无人值守。应用浓度检测传感器技术,建立了入料浓度与入料时间的函数关系,通过自动启泵将浓度转化为入料时间,时间到达后,集控界面自动弹出视频信息,压滤机直接进入松开—拉板—卸料过程;同时,将压滤机入料桶的液位检测[7]传感器与浓缩机底流泵控制联锁,提高了煤泥回收[8]效率。

2.4 煤泥水自动配药系统的改造

选煤厂通过添加絮凝剂[9]加快煤泥的沉降速度。生产过程中需要根据煤泥水浓度、浓缩机清水层厚度等情况,将絮凝剂与清水混合配制成浓度为1.0‰~1.5‰的药液,原设计采用人工配药。为了实现加药自动化,选煤厂自主设计安装了1台絮凝剂自动配制装置,见图2。此装置上有6个药剂储备桶,每天启车前,计算出当天生产所需要的絮凝剂量,平均填充到6个储备桶内。生产过程中絮凝剂自动配制装置会旋转,其旋转速度与加药泵的运转频率成正比。当桶内的药液消耗至低液位时,其中1个储备桶会自动旋转至卸药位置,药剂在自重作用下落入搅拌桶开始配制,30 min后配制好的药液自动排入加药箱,加药泵再将絮凝剂药液连续添加到浓缩池内,确保了絮凝剂的高效利用,保障了煤泥水系统的正常运行。使用自动配药系统后,吨煤药耗降低了1.1 g。

图2 絮凝剂自动配制装置

2.5 智能洗选云平台技术的应用

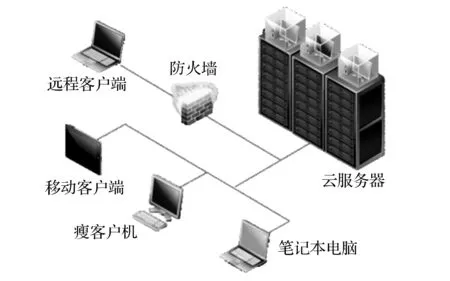

由于选煤厂集控室内各功能系统主站不断增多、电脑工控机和线路越来越繁杂,不利于操作人员的维护和系统间的互通互联,智能洗选云平台技术的应用(见图3)解决了这一问题。通过云平台技术构建起了洗选物联网,将PC端应用功能和移动端APP有机统一,集成多功能系统、多功能应用软件和程序,实现生产集控系统操作站、视频监控、安全监测、电子计量系统、原煤自动给配煤系统、现场生产设备运行数据等在云端服务器上的有机整合应用,做到生产状态综合实时监测,手持移动终端可随时随地查看现场生产情况,实现了管理和现场无缝连接。

图3 智能洗选云平台示意

3 实施效果

(1)降低了员工劳动强度。通过一系列改造,原煤给煤量的调节、絮凝剂的配制、煤泥水浓度的监测、现场阀门及闸板的切换等全部实现了自动控制,现场人员由原来的10个岗位工人变为6人巡岗[9]。

(2)提高了经济效益。煤泥水系统加药量自动调节,解决了煤泥水处理环节药剂添加量调控复杂的技术难题,吨原煤絮凝剂消耗量比计划降低了1.1 g;按入洗原煤量3.00 Mt/a计算,全年可节约絮凝剂消耗量3.3 t,节省成本约6.3万元。

(3)提高了生产效率。原煤给煤量的自动调节系统,确保了生产满负荷高效运行,时间利用率较计划提高1.2%;优化集控系统启车程序,实现逆煤流倒序延时启动,全系统启动时间稳定在6 min以内,每月缩短系统无效运行时间2 h,提高了生产效率,同时每年减少用电量12万kW·h,节约电力成本5.4万元。

4 结 语

通过不足2年的智能化改造后,梅花井选煤厂的生产运行模式有了较大改变。作业模式由定岗转变成了巡岗,优化下来的岗位人员经培训再充实到机电维修班,既减轻了现场员工的劳动强度,也减少了人员接触粉尘、噪声的时间,机电维修力量得到了加强,保障了机电设备的安全平稳运行。但是该厂的智能化建设与发展还存在很多问题,如:怎样使入洗原煤性质(粒度、水分、含杂物量等)保持稳定;怎样保持机电设备的可靠性;在出现劣质煤时如何提高生产系统的应对能力等。这些问题需要在以后的工作中进一步探索和解决。