官地选煤厂采用交叉式滚轴筛的改造实践

张培军

(西山煤电(集团)有限责任公司 官地选煤厂,山西 晋城 048000)

官地选煤厂为矿井型动力煤选煤厂,采用原煤无压三产品重介旋流器分选+粗煤泥TBS干扰床分选+煤泥浮选的联合流程。改造前,来自矿井的原煤,部分采用振动分级筛(设备编号“216”,以下简称“216振动筛”)分级后,筛上物料与其余部分未筛分的原煤一同进入洗选系统,筛下物料直接掺入精煤带式输送机。进入洗选系统的原煤经1.0 mm脱泥筛预先脱泥后,50~1.0 mm原煤采用无压三产品重介旋流器分选,1.0~0.5 mm粗煤泥采用TBS干扰床分选,小于0.5 mm煤泥进入浮选。

选煤厂的主要产品有喷吹煤、电精煤和洗混煤等产品。其中,电精煤:灰分不大于15%,水分不大于10%,硫分不大于1.5%;炼焦用喷吹煤:灰分不大于10%,水分不大于10%,硫分不大于1.0%。

1 选煤厂生产现状

随着综采技术的发展,选煤厂入洗原煤中末煤的含量越来越大,其中小于3 mm的末煤含量高达30%以上,且原煤水分在6.50%左右,既影响了原煤分级筛的筛分效率,又给洗选系统带入大量原生煤泥。

原煤准备车间的主要任务是为后续工序准备合适的原料,主要作业有筛分、排矸、破碎、除杂等。原煤筛分是准备车间的重要环节,根据后段工艺对入料粒度的要求,通过筛分设备将原煤分为不同的粒度级别。生产过程中发现,216振动筛的筛分效率较低,筛面易堵塞,筛板易变形、损坏,生产过程中维护成本高、消耗大,清理筛面堵塞时的工作量大,危险性高,严重影响洗选系统运行的连续性、稳定性。

针对216振动筛在使用过程中存在的问题,选煤厂分别调研了博后筛、弛张筛和交叉筛的设备性能和使用状况,结合官地选煤厂的选煤工艺、厂房布置、物料水分、检修情况及价格等因素,最终选用由石家庄功倍重型机械有限公司生产的CRS2215交叉式细粒滚轴筛作为原煤筛分设备,替换原216振动分级筛,以期达到合理的分级效果,为后续原煤入洗准备合适的原料。

2 CRS2215交叉筛的结构特点

CRS型交叉式细粒滚轴筛主要用于原煤、电煤的筛分处理。

2.1 CRS2215交叉筛的主要技术参数

(1)生产能力:300 t/h;

(2)筛面宽度:2 200 mm;

(3)筛轴数量:15 根;

(4)入料粒级:不大于100 mm;

(5)筛分粒度:3 mm;

(6)电机功率:5.5kW×15=82.5 kW。

2.2 交叉筛的工作原理及性能特点

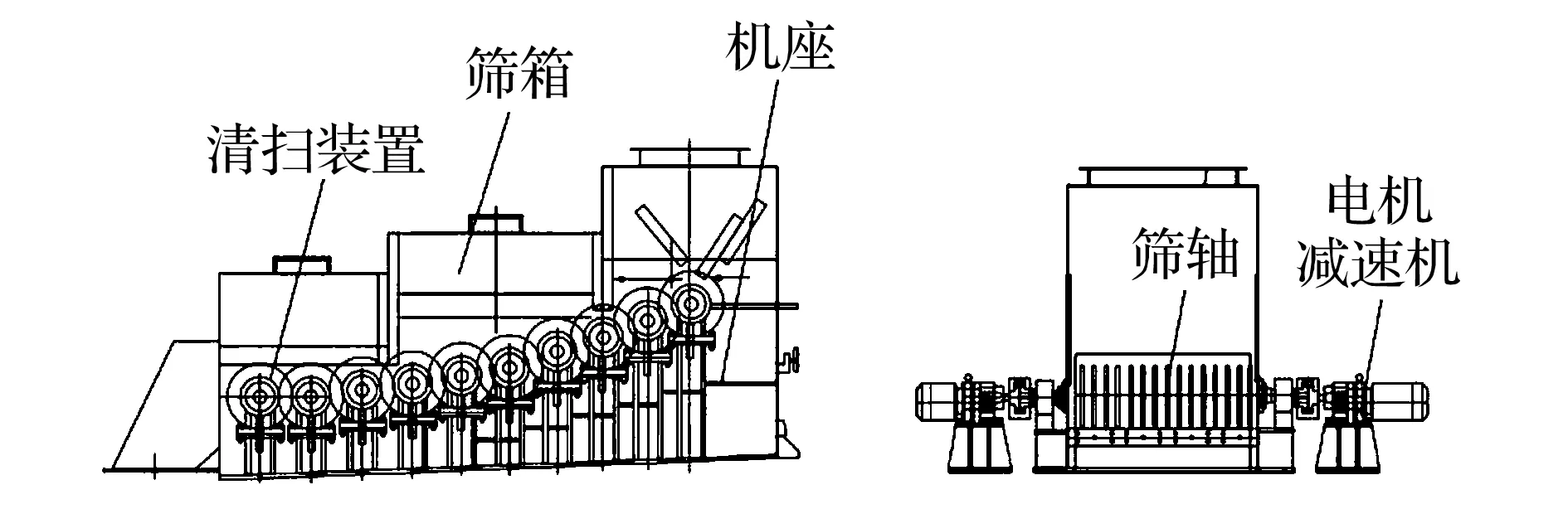

CRS2215交叉筛的结构示意见图1。该设备的筛轴按不同的工作角度布置,筛片采用弹簧钢加工而成,使用寿命长,筛分精度高。该设备采用多轴分别驱动形式,可以保证每根轴独立运行,运行维修方便。减速机采用硬齿面减速机,使用寿命长。设备安全可靠,装有筛片梳理装置,用以清理筛片间的积煤,防止出现堵塞现象。

图1 CRS2215交叉筛结构示意

由于交叉筛由相邻筛轴上的筛片相互交叉组成动态筛孔,等厚的筛面使物料迅速向前,筛孔的动间隙和静间隙相差3~4倍,所以物料不会堵塞筛孔;组成筛孔的筛片是方向相反的搓手式运动,故具有自清理功能;筛片独特的运动方式,对合格颗粒有强制排料作用;机器低速平稳运转,无任何震动及冲击载荷;主轴在低速小扭矩工况下工作;轴承、动力系统、电气系统均为可靠性高的优质产品;筛片选用耐磨材质,并进行硬化处理,以极低的线速度运行,筛片寿命达3 a以上。

2.3 CRS2215交叉筛的优点

CRS2215交叉筛的主要优点有:

(1)对煤的适应性广,尤其对高水分的原煤更具有优越性,筛孔不易堵塞;

(2)运转噪声低,小于65 db;

(3)整机全封闭运行,外溢粉尘少;

(4)单轴驱动运行稳定,具有较高的负荷概率;

(5)多轴驱动形式采用链轮传动,可有效保证各轴具有足够的动力传递,并可降低电机的输出功率。

3 应用效果分析

CRS2215交叉筛替换216振动筛改造完成后,电精煤和喷吹煤的水分发生了变化。改造前,2017年3月精煤产品水分:电精煤9.69%,喷吹煤9.78%;改造后,2017年8月精煤产品水分:电精煤9.54%,喷吹煤9.71%。由此可见,改造后2种精煤产品的水分都有不同程度的降低,其中电精煤水分降低了0.15个百分点,喷吹煤降低了0.07个百分点。

另外,采用交叉筛进行改造后,进入洗选系统的3 mm以下的末煤量减少了40%~50%,减轻了煤泥水处理系统的压力。同时,空余出了大量检修时间,促进了安全生产的良性循环。现在每小时入洗原煤量基本稳定在550 t左右,增强了生产的可靠性和连续性。

4 结 论

将216振动筛升级更换为交叉筛较为成功,设备升级后精煤产品质量得到了有效提高。同时,提高了原煤小时入洗量,降低了进入生产系统的3 mm以下的末煤量,减轻了煤泥水处理系统的压力,减轻了岗位司机的劳动强度,以便将空余出的时间用于检修,间接加大了对安全隐患的排查力度,同时,工人的工作环境也得到了进一步改善。