泡沫铝防护钢筋混凝土板的抗爆性能

高海莹,刘中宪,杨烨凯,吴成清,耿佳莹

(1.天津城建大学天津市土木建筑结构防护与加固重点实验室,天津 300384;2.天津大学建筑工程学院,天津 300072;3.悉尼科技大学,澳大利亚 悉尼 2007)

近年来爆炸事故和恐怖袭击等突发事件频繁发生造成了恶劣的社会影响。因此,如何防护建筑结构在爆炸荷载作用下的破坏,最大程度地降低生命财产损失,引起了众多学者的关注。泡沫层常用作防护层,通过牺牲自身结构特性来保护结构、设备等免受爆炸和冲击的破坏[1]。泡沫铝具有自重轻、造价低、可循环利用及减震吸能性良好等优点,因此可以将其应用到混凝土结构的抗爆减爆方面。很多学者针对泡沫铝的动态冲击特性进行了理论分析、实验研究与数值模拟研究[2-6]。王永刚等[7]通过实验和数值模拟对泡沫铝中冲击波传播特性进行了研究,认为泡沫铝的本构黏性效应是导致冲击波被吸收和弥散的主要原因。边小华等[8]利用有限元软件对坑道中有、无泡沫铝缓冲层两种情况进行了数值模拟,比较了空气单元冲击波峰值,发现泡沫铝有利于爆炸冲击波的衰减。袁林等[9]对含泡沫铝防护层RC板在5 kg Pentolite炸药空气爆炸下的动力响应进行了数值模拟,发现在一定厚度范围内,泡沫铝防护层厚度越大,其防护效果越好,而当超过此范围后,泡沫铝厚度变化对爆炸冲击波的衰减效果不再明显。王曦浩等[10]通过对钢板夹泡沫铝组合板进行接触爆炸实验和模拟研究,发现适当增大泡沫铝夹芯层厚度可提高其组合板的抗爆性能。Dong等[11]开展实验和数值模拟对钢筋混凝土和泡沫铝夹芯板在爆炸载荷下的动态行为进行了研究。Li等[12]通过实验和有限元模拟对具有密度梯度的蜂窝铝金属夹芯板在爆炸荷载下的动力响应进行了研究,发现相对密度递减的结构具有更好的抗爆性。另外,一些学者对分层梯度泡沫金属的力学性能及闭孔泡沫铝的能量吸收方面做了大量的研究[13-15]。目前关于在爆炸荷载下多层泡沫铝的动态响应研究较少,因此,本文中首先通过设置不同泡沫铝防护层RC板的室外爆炸实验,进一步验证泡沫铝对结构构件优异的抗爆防护性能,并分析不同密度分布的泡沫铝防护层对RC板抗爆性能的影响;然后运用LS-DYNA软件建立含泡沫铝防护层的RC板三维有限元模型,并通过与实验数据对比验证所建立模型的有效性,进而进行参数化分析,对含泡沫铝防护层的RC板与普通RC板的抗爆性能进行研究,分析泡沫铝防护层密度梯度、RC板配筋率对RC板抗爆性能的影响,以期研究结果能够为泡沫铝防护层在工程结构抗爆方面的推广应用提供一定的理论参考。

1 爆炸实验

1.1 试件设计

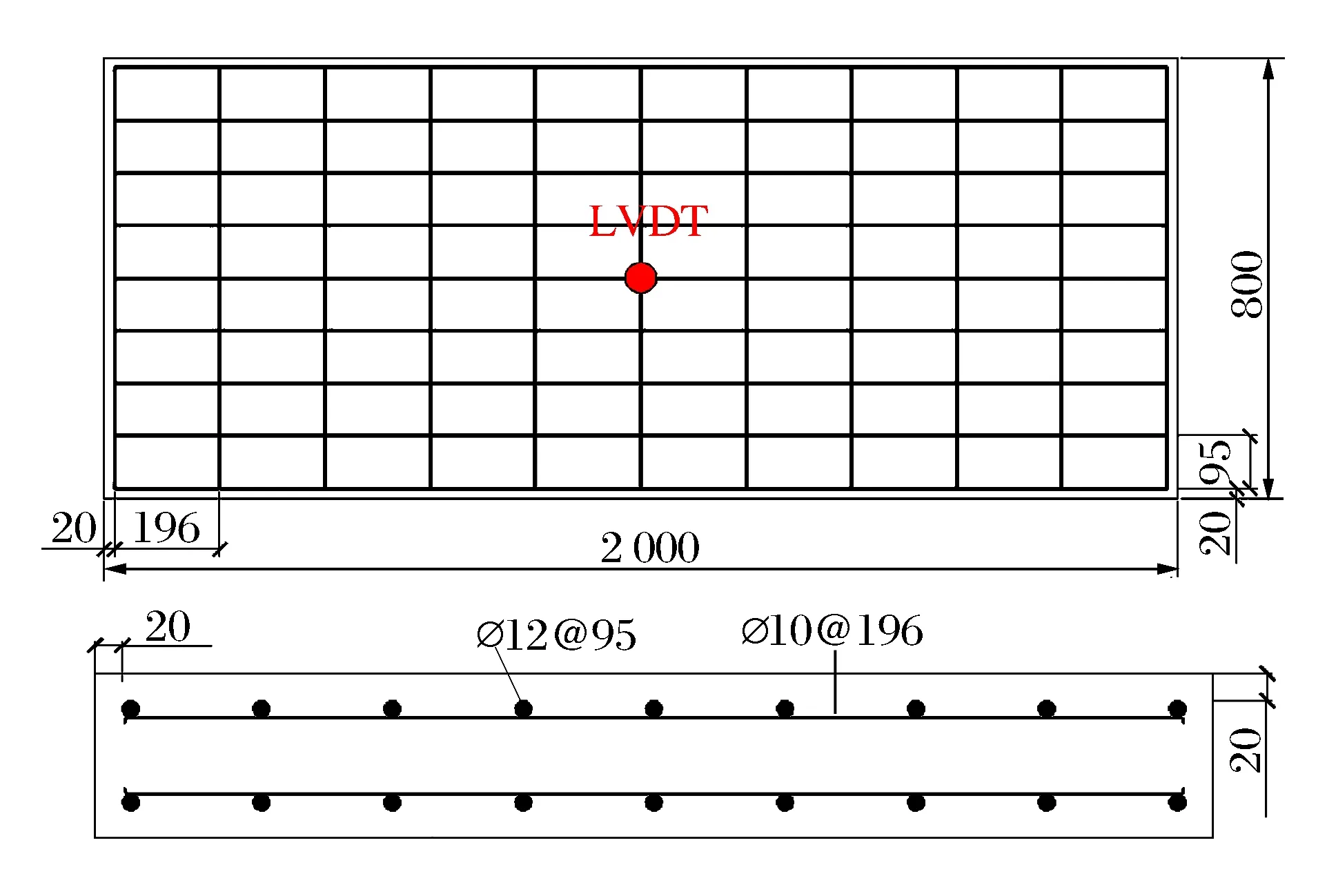

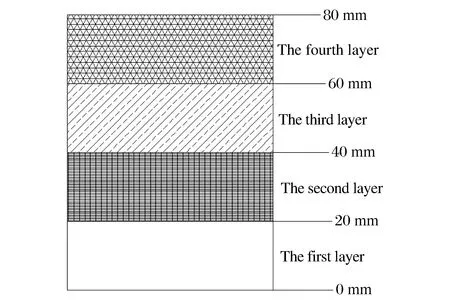

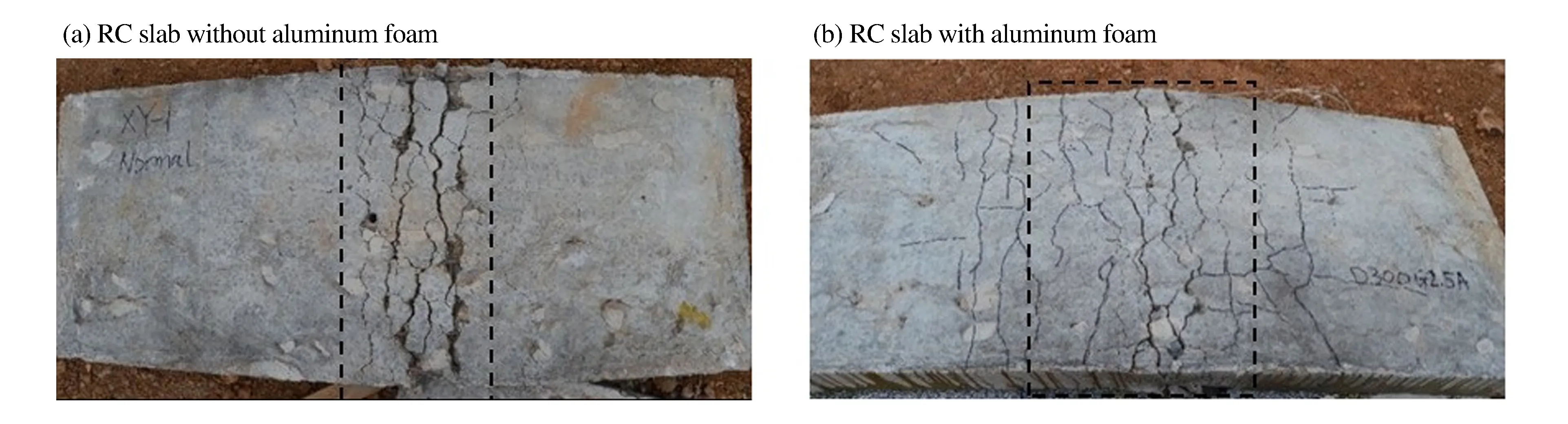

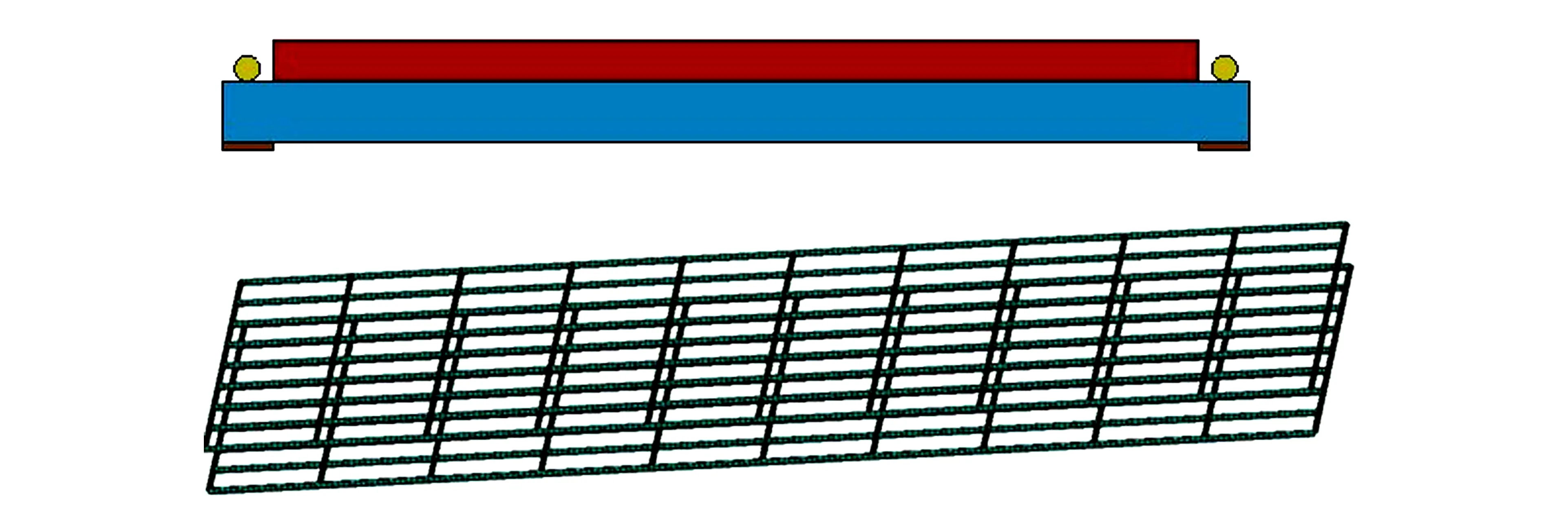

实验共制作5块RC板,其尺寸均为2 000 mm×800 mm×120 mm,混凝土强度等级为C35,钢筋强度等级为HRB335,钢筋采用双层双向布筋,其中纵向钢筋直径为12 mm,间距为95 mm,横向钢筋直径为10 mm,间距为196 mm,如图1所示。泡沫铝防护板的尺寸为2 000 mm×800 mm×80 mm,不同型号泡沫铝板所对应的试件编号以及泡沫铝板的密度分布情况见表1、图2。由于泡沫铝材料含有孔洞,承受直接爆炸载荷作用会使防护层受力不均匀[16],所以在泡沫铝板上层粘贴1.1 mm厚的钢制薄板。钢板、泡沫铝板、RC板之间均通过环氧树脂粘结,如图3所示。

图1 混凝土板尺寸及钢筋布置(单位为mm)Fig.1 Size of RC slab and reinforcement layout in it (uint in mm)

图2 泡沫铝分层示意图Fig.2 Configuration of graded aluminum foam

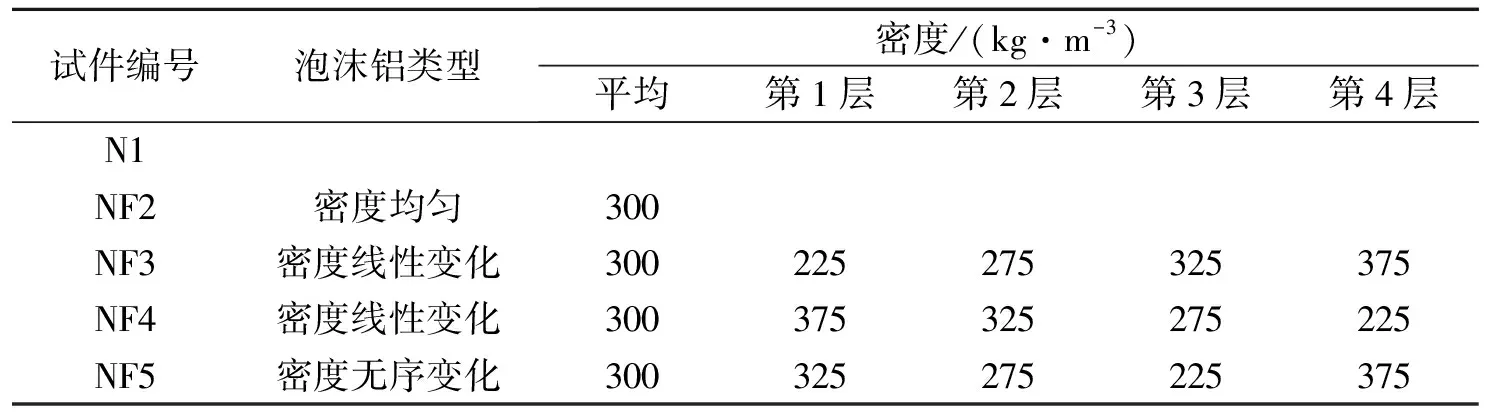

表1 试件编号及密度分布Table 1 Number of test specimens and their density distribution

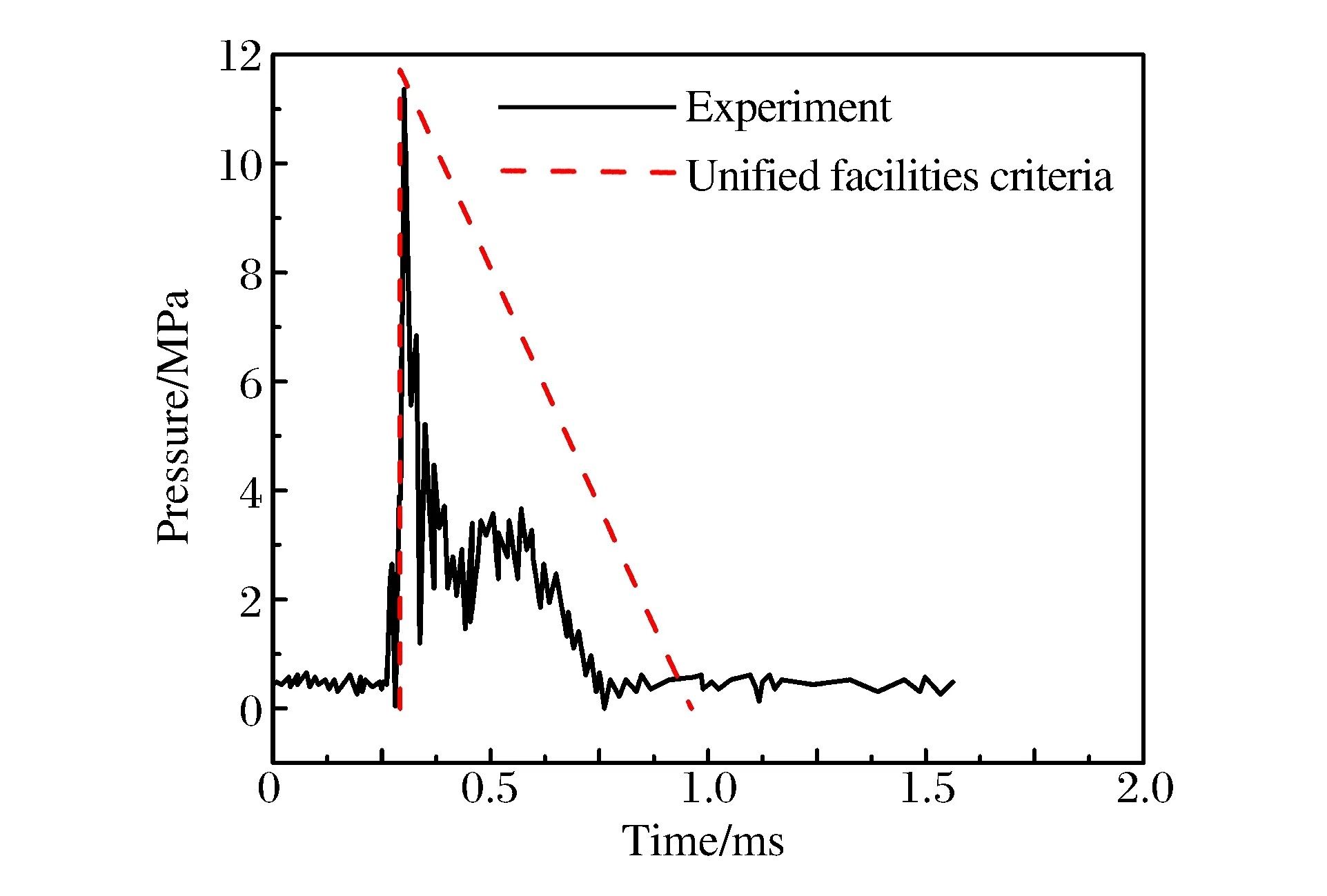

图5 爆炸波压力时程曲线Fig.5 Pressure-time curves of blast

1.2 实验设置

本实验采用8 kg TNT炸药,直径为225 mm,高度为120 mm,炸药垂直悬挂距铁板中心1.5 m处。支座由凹槽形钢板组成,并通过高强螺栓将试件短边固定,如图4所示。为测得爆炸荷载作用下的压力时程曲线,浇筑前在试件板的跨中预留圆柱形孔洞,并放置压力传感器。试件背爆面位移计布置见图1,其中LVDT为位移传感器。

1.3 实验结果及分析

在爆炸荷载作用下,由压力传感器测得的压力时程曲线如图5所示。LS-DYNA中爆炸载荷所采用的CONWEP算法是基于UFC (unified facilities criteria)的,参照文献[17]计算得到的峰值压力为11.72 MPa,持时为0.67 ms,而实测值分别为11.36 MPa和0.51 ms,峰值超压计算值与实测值相差3.2%,差距较小。

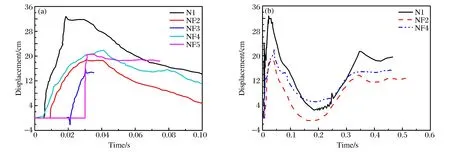

由于爆炸冲击波强度较高,部分LVDT损坏,未能测得完整的实验数据。虽然试件NF3、NF5的位移曲线不完整,但是仍然可以看出爆炸过程中的位移峰值。为使各试件实验结果对比更清晰,截取0.10 s以前的位移时程曲线,如图6(a)所示。完整的位移时程曲线如图6(b)所示,其中对试件NF2测得的位移出现负值表明试件板发生了回弹。实验完毕后,手工测量其残余位移,位移峰值和残余位移的测量结果见表2。从表2可以看出,试件N1的位移峰值和残余位移均为最大;试件NF3的位移减小最显著,残余位移和位移峰值相对试件N1分别减小47%和51%;试件NF2和NF5的残余位移相同,相对试件N1减小37%,位移峰值相差不大,相对试件N1分别减小43%和37%;试件NF4的位移峰值和残余位移较大,试件NF3的位移峰值和残余位移相对其分别减小27%和23%。这说明泡沫铝密度由下到上线性递增情况可以提高泡沫铝的吸能性,减小结构构件的位移,但泡沫铝密度由下到上递减情况下其吸能效果并不是很好,另外密度无序变化相对于密度均匀的泡沫铝防护板的防护效果没有明显提高。

图6 RC试件板的位移时程曲线Fig.6 Displacement-time curves of RC slabs

表2 位移峰值和残余位移的测量结果Table 2 Measured results of displacement peaks and residual displacements

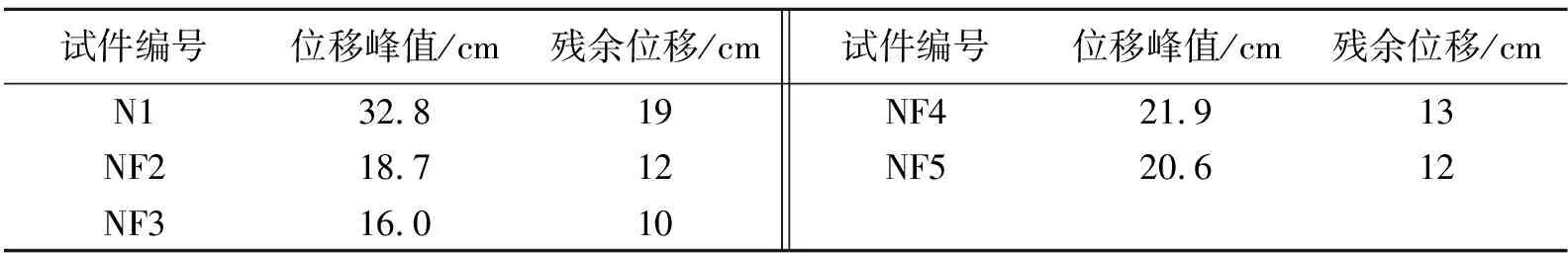

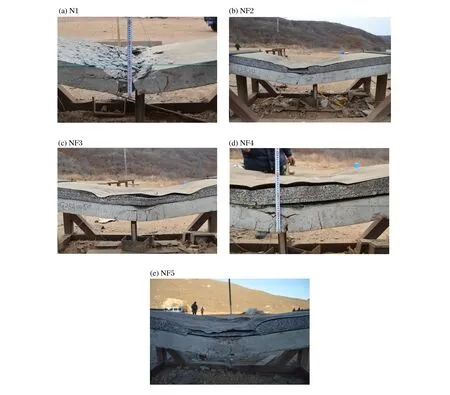

图7给出了各个试件的损伤破坏形态。由图7可以看出,试件N1的破坏情况最严重:跨中受压区混凝土完全压碎,受拉区混凝土裂缝开展过大,钢筋暴露在外面,部分受拉钢筋已被拉断,混凝土裂缝集中在跨中位置,主裂缝周围没有细小裂缝生成。而在泡沫铝板防护层的作用下,RC板的破坏程度均明显减轻:混凝土没有崩落,裂缝宽度明显减小,且主裂缝周围有许多细小均匀裂缝产生,并向板两端分散,如图8所示。这说明泡沫铝防护板能够有效地吸收并分散能量,从而减小爆炸荷载的破坏作用。实验测得试件NF2、NF3、NF4、NF5的裂缝宽度分别为15、5、10、12 mm,且试件NF3的裂缝分布更均匀,进一步说明泡沫铝密度由下到上线性递增情况可以改善泡沫铝防护板的防爆性能,且这种密度线性递增情况的泡沫铝防护板的防护效果优于密度无序变化的泡沫铝防护板。

图7 试件破坏情况Fig.7 Damage of specimens

图8 RC板背爆面裂缝对比Fig.8 Comparison of cracks on the back blast surfaces of the RC slabs

2 数值模拟

2.1 有限元模型

有限元模型如图9所示。钢筋采用双层双向布筋,平行钢筋间隔80 mm。通过网格收敛性分析确定所有部件网格尺寸为10 mm,混凝土和泡沫铝采用单积分点正六面体单元进行模拟,纵向钢筋和横向钢筋均采用梁单元进行模拟。支撑与板之间采用自动单面接触算法,钢筋与混凝土之间以及泡沫铝与钢板之间通过共用节点连接。本文通过CONWEP算法将爆炸荷载施加于泡沫铝板的迎爆面上。

图9 有限元模型Fig.9 Finite element model

2.2 材料模型

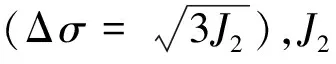

泡沫铝材料采用*MAT_CRUSHABLE_FOAM本构模型[18],本构关系需要输入材料的应力应变曲线。选择密度为300 kg/m3的泡沫铝进行了单轴压力实验,得到其在准静态压力作用下的应力应变曲线,如图10所示。泡沫铝材料密度为300 kg/m3,弹性模量为142 MPa,泊松比为0.03。

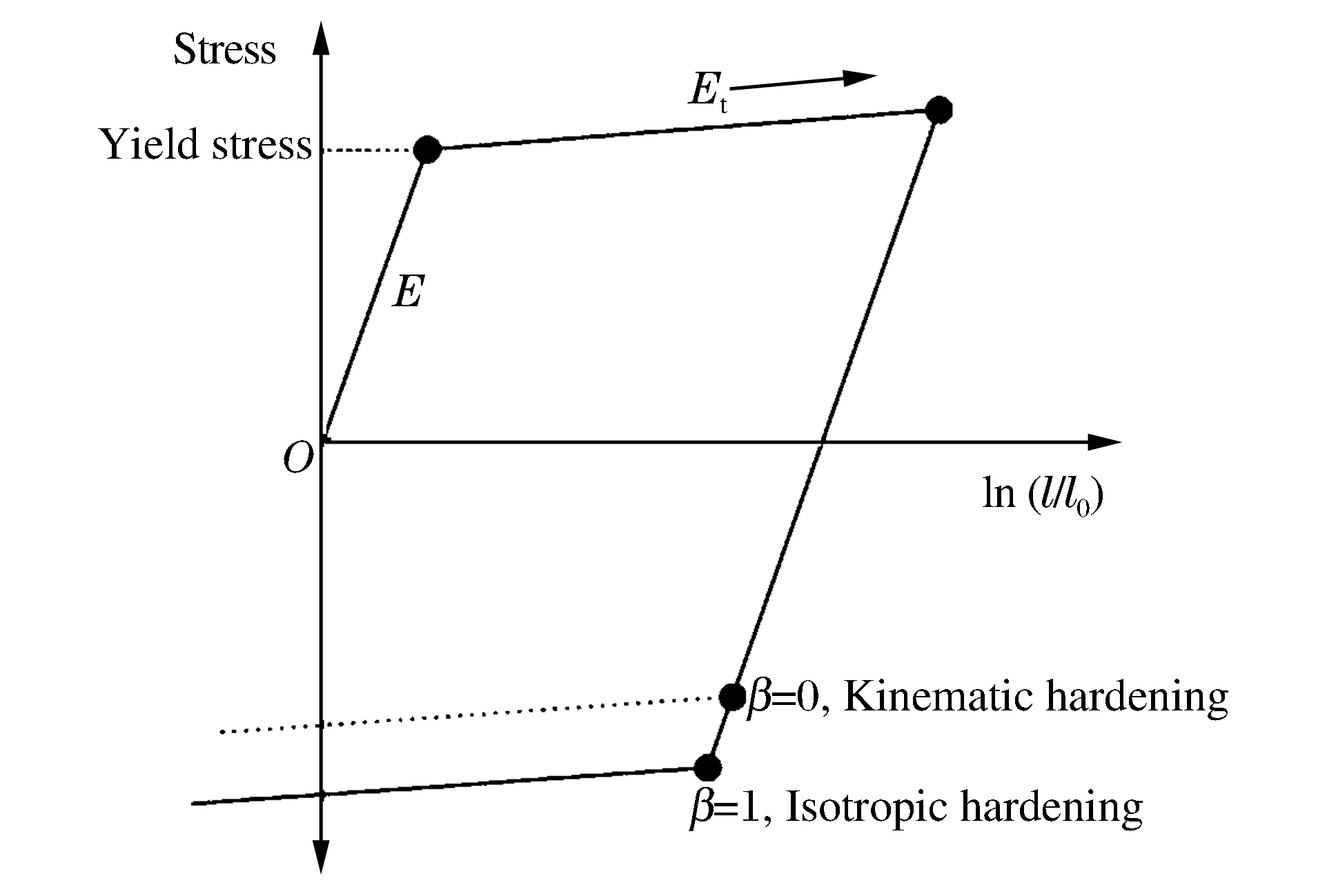

钢筋材料采用双线性弹塑性模型(MAT_PLASTIC_KINEMATIC)[19],该模型可以近似模拟钢筋的弹塑性阶段,还可以考虑材料的应变率效应和其在强烈荷载作用下的失效问题,如图11所示。其中,屈服面具有固定的中心,而半径与塑性应变相关的称之为同向强化,反之,屈服面半径为定值而中心位置与塑性应变相关的称之为随动强化。屈服面以及塑性应变由以下方程确定:

(1)

材料的抗拉强度和抗压强度与材料的应变率有着密切联系,而钢筋的应变率效应可通过Cowper-Symonds[20-21]公式考虑,该公式如下:

(2)

本文钢筋材料的密度为7 850 kg/m3,屈服强度为300 MPa,弹性模量为200 GPa,泊松比为0.3。

混凝土材料选用72R3(MAT_CONCRETE_DAMAGE_REL3)材料模型[22],该模型考虑了混凝土的损伤效应、应变率效应和应变强化,能够有效模拟混凝土结构在爆炸及冲击荷载作用下的动力响应。

此模型中,混凝土的塑性性能可以通过3个剪切失效面来确定,它们分别为最大剪切失效面、初始屈服面及残余失效面。材料状态依靠静水压力在3个失效面之间转换[23]。这3个失效面的定义公式如下:

图10 泡沫铝的应力应变曲线Fig.10 Stress-strain curves of aluminum foam

图11 钢筋强化模型Fig.11 Hardening model of reinforcement

3 模型验证

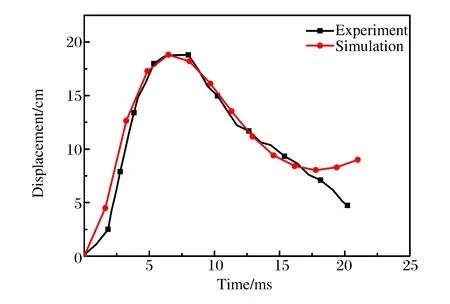

图12为试件板NF2跨中位移时程曲线的实验结果与模拟结果。由图12可知,模拟曲线与实验曲线吻合较好,峰值位移的模拟值(18.82 cm)与实验值(18.70 cm)的相对误差仅为0.6%。因此,本文所建立的有限元模型是较合理的。

图12 试件板NF2跨中位移时程曲线Fig.12 Mid-span displacement-time curves of specimen NF2

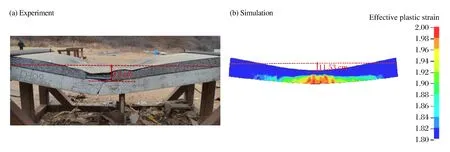

在爆炸荷载作用下RC板跨中产生明显的弯曲裂缝,混凝土裂缝集中在跨中位置,且主裂缝周围有许多细小均匀裂缝产生,并向板两端分散。图13比较了实际试件与模拟结果的破坏形态。由图13可以看出,实验RC板的残余位移为12 cm,模拟RC板的残余位移为11.53 cm,且均在RC板跨中产生弯曲裂缝。模拟结果与试件破坏形态吻合较好,再次验证了本文所建模型的有效性。

图13 试件破坏形态Fig.13 Specimen failure modes

4 参数分析

4.1 有、无泡沫铝防护层的对比

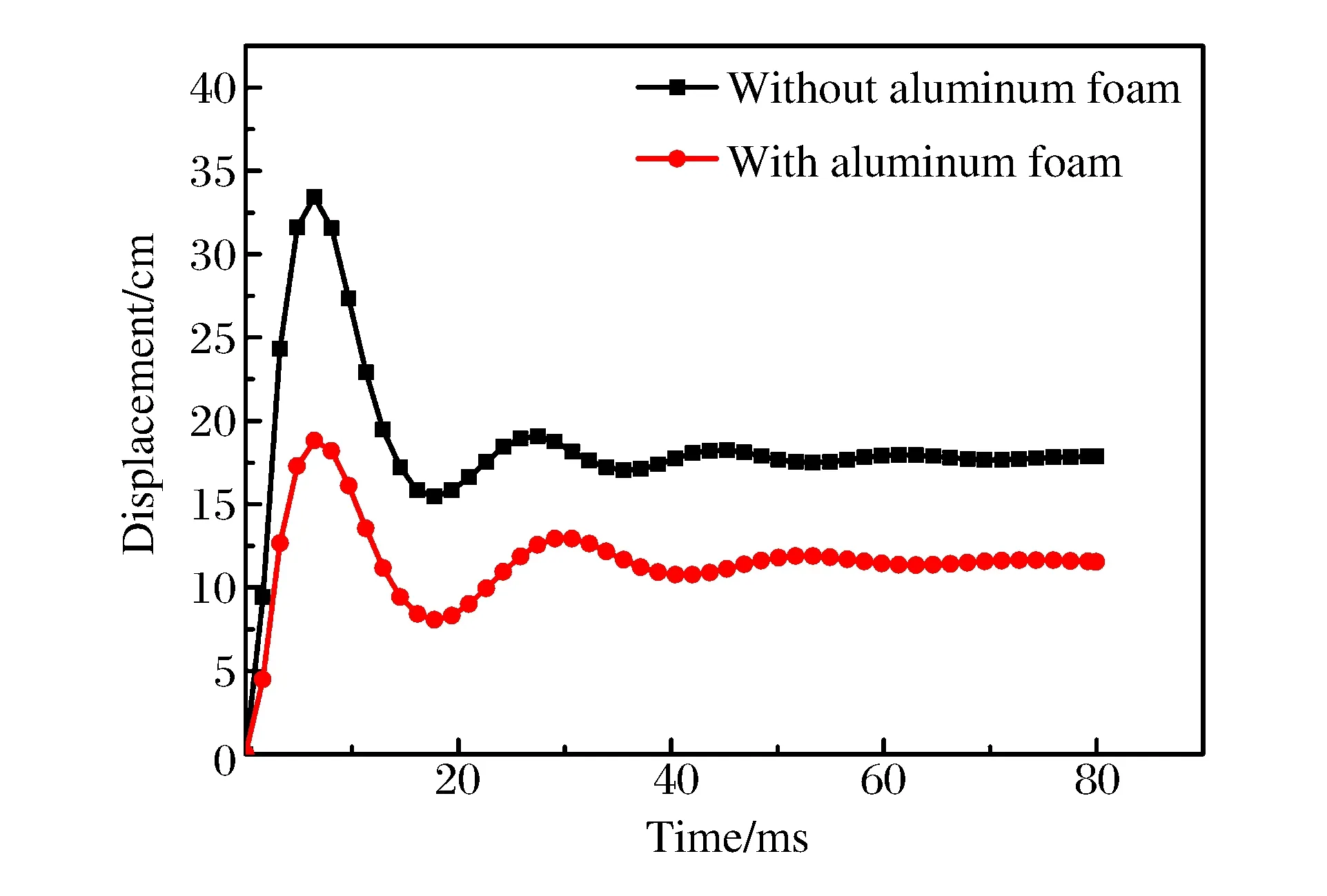

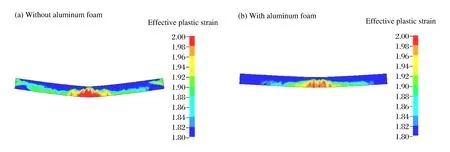

图14为有、无泡沫铝防护层情况下RC板的跨中位移时程曲线。由图14可知:无泡沫铝防护层RC板的峰值位移为33.43 cm,残余位移为17.85 cm;有泡沫铝防护层RC板的峰值位移为18.82 cm,残余位移为11.53 cm。由此可知,设置泡沫铝防护层的RC板的峰值位移和残余位移明显减小,峰值位移减小44%,残余位移减小35%。图15为有、无泡沫铝防护层RC板的破坏形态。由图15可知:无泡沫铝防护层RC板的裂缝主要集中在跨中位置,裂缝明显不均匀且RC板的变形较大;在泡沫铝防护层的作用下,RC板周围有许多细小均匀的裂缝产生,并由板的跨中向板的两端分散。这说明泡沫铝防护板能够有效地吸收并分散能量,使能量更均匀地作用在结构表面,从而达到减小爆炸荷载破坏作用的效果。因此,泡沫铝板防护层能够有效缓解RC板的爆炸效应。

图14 有无泡沫铝防护层情况下RC板的跨中位移时程曲线Fig.14 Mid-span displacement-time curves of RC slabs with or without aluminum foam protective layer

图15 有、无泡沫铝防护层RC板的破坏形态对比Fig.15 Comparison of failure modes of RC slabs with or without aluminum foam protective layer

4.2 泡沫铝密度分层变化的影响

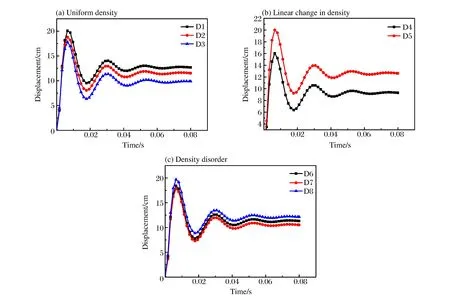

泡沫铝吸收冲击能的性能和抗爆性能与它的密度密切相关,田杰[18]发现低密度泡沫铝的冲击波衰减系数比高密度泡沫铝的小。密度梯度变化也会对泡沫铝防护RC板的动态响应造成影响。本文模拟中建立平均密度相同、密度分布不同的泡沫铝板对RC板进行抗爆防护的模型,泡沫铝板的密度分布情况见表3。图16为不同密度分布的泡沫铝防护层RC板在爆炸荷载作用下RC板跨中竖向位移时程曲线的比较。由图16和表3可知,D1、D2、D3这3种情况泡沫铝的平均密度一致,模型D2的峰值位移和残余位移分别比D1的减小了6%和9%,D3的峰值位移和残余位移分别比D1的减小了11%和22%。虽然泡沫铝的平均密度越大可使RC板跨中变形越小,但是综合考虑泡沫铝造价和吸能性能,本文中采用平均密度均为30 0kg/m3的泡沫铝进行研究。D4和D5均为密度线性变化结构,D4情况下RC板跨中峰值位移和残余位移分别比D5情况减小了20%和26%,这表明泡沫铝的密度线性变化对其吸能效果有一定的影响:泡沫铝板密度由下到上线性增大的情况相对于递减情况可以提高RC板的抗爆性。另外,模型D6的峰值位移和残余位移相对于D2的分别都仅减小2%,模型D7的峰值位移和残余位移相对于D2的分别减小5%和8%,模型D8的峰值位移和残余位移相对于D2的分别减小4%和5%,可知D6、D7、D8情况表明密度无序变化相对于密度均匀的泡沫铝防护板的防护效果没有明显提高;而模型D4的峰值位移和残余位移分别比D2的减小15%和19%。综上可知,所有模型中模型D4的峰值位移最小,对爆炸载荷的防护效果最好。这说明泡沫铝密度由上到下递减结构可以提高泡沫铝的吸能性,减小结构构件的位移。此外,还可以看出底层采用较低密度泡沫铝材料时,由于其屈服强度小,吸收的能量多,因此爆炸荷载下RC板峰值位移小,其防护效果最好。出现上述现象的主要原因有以下几点:(1)如图10所示,由实验测得的密度为300 kg/m3和密度为线性变化(由下到上线性增大)的泡沫铝应力应变曲线可知,受压时密度线性变化的泡沫铝虽初始屈服应力略小于密度均匀的泡沫铝,但随着泡沫铝不断被压实,密度线性变化的泡沫铝的应力仍会持续升高,吸收的能量远大于密度均匀的泡沫铝,因此密度线性变化泡沫铝防护层的RC板残余位移更小。(2)通过模拟可以看出泡沫铝均被压实了,由于泡沫铝密度越大,平台应力越大,能量吸收能力越强[24],因此,泡沫铝板密度由下到上线性递增情况相较由下到上递减情况吸收的能量多,从而线性递增情况的RC板位移峰值较小。

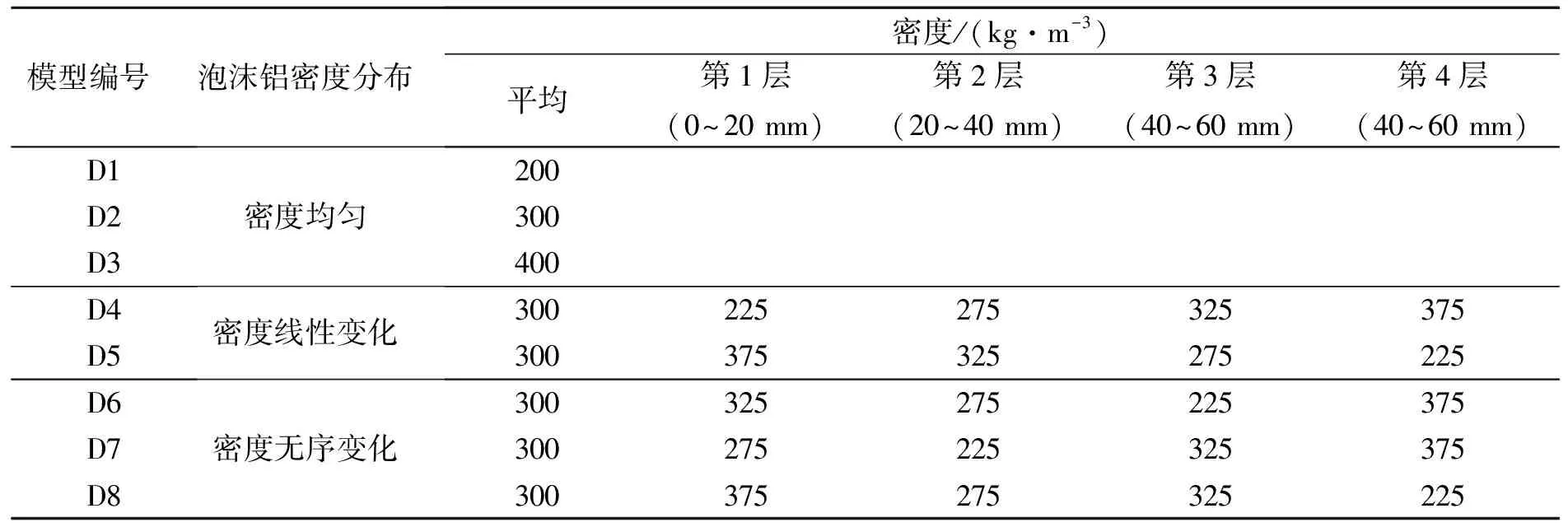

表3 泡沫铝板密度分布Table 3 Density distributions of aluminum foam slabs

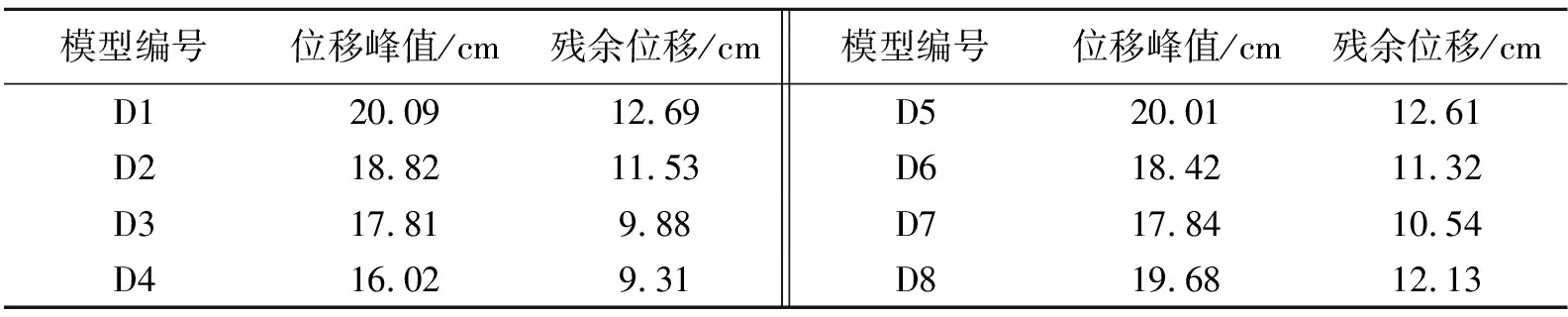

表4 关键参数对比Table 4 Comparison of key parameters

图16 不同密度泡沫铝的RC板中竖向位移时程曲线Fig.16 Mid-span displacement-time curves of RC slabs with aluminum foam layers of different densities

4.3 配筋率的影响

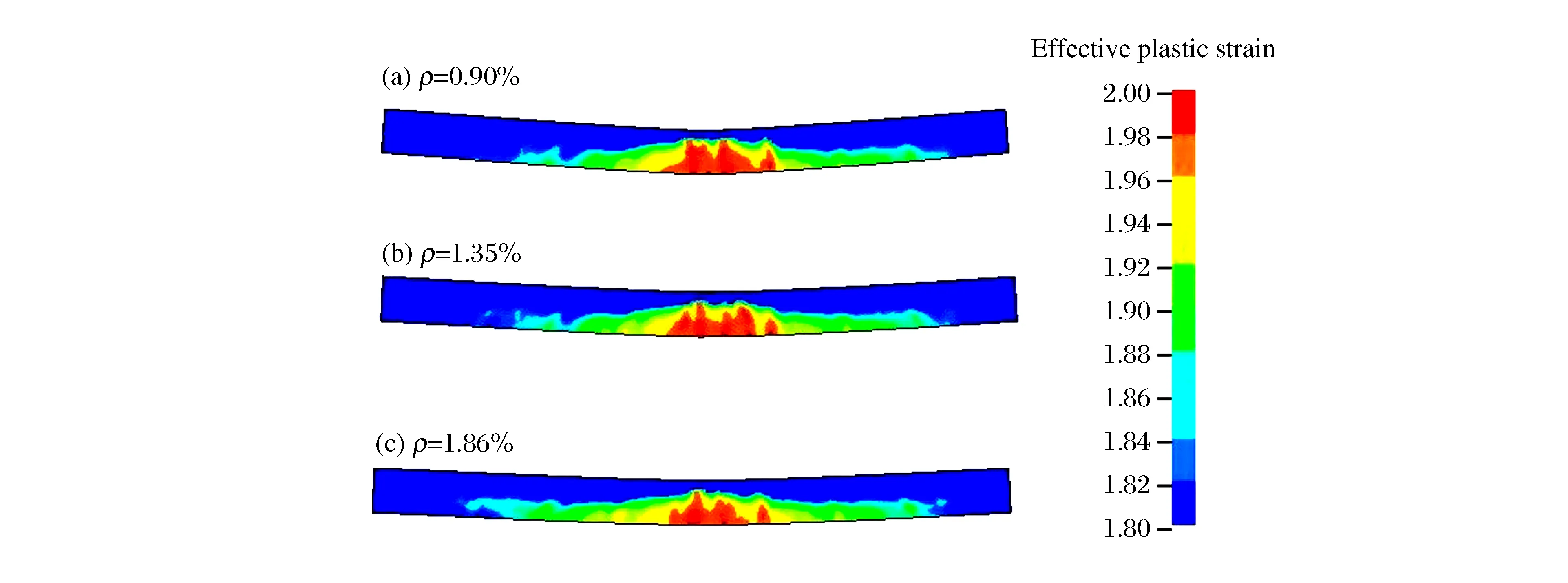

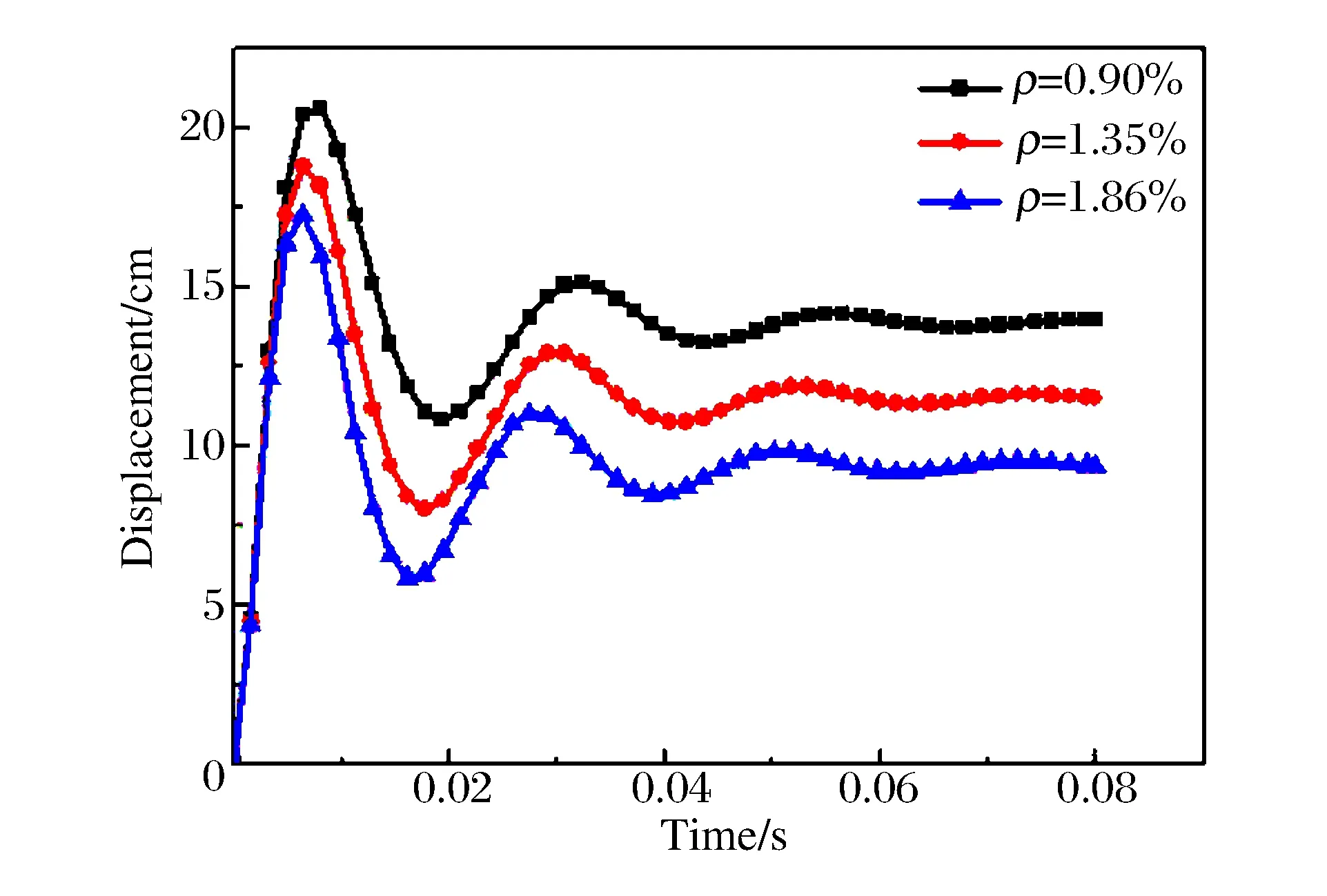

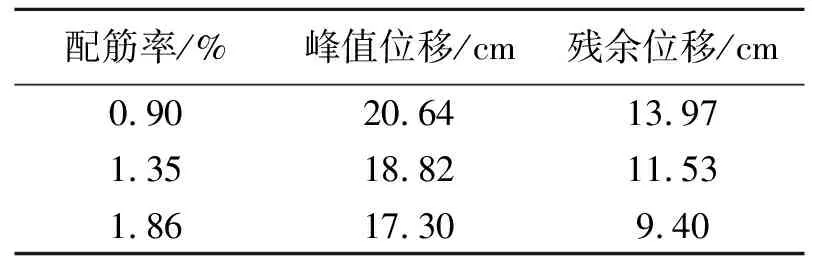

保持其他参数不变,分别对纵向受拉钢筋配筋率(ρ)为0.90%、1.35%和1.86%的3个含300 kg/m3泡沫铝防护层的RC板在同一爆炸荷载作用下的动力响应进行分析。图17为3个板在爆炸荷载作用完全时的塑性应变云图。由图17可知,随着配筋率的增大,板的损伤破坏逐渐减轻。图18为这3个板的跨中竖向位移时程曲线,表5给出了每个板的峰值位移和残余位移。由图18和表5可知,随着配筋率的增大,板的峰值位移和残余位移均减小。这说明增大配筋率可以提高含泡沫铝防护层RC板的抗爆性能。综上所述,增大配筋率可以降低RC板的损伤破坏程度,提高其抗爆能力。

图17 不同纵筋配筋率下RC板的塑性应变云图Fig.17 Plastic strain cloud diagrams of RC slabs at different longitudinal reinforcement ratios

图18 不同配筋率RC板跨中位移时程曲线Fig.18 Displacement-time curves of RC slabs with different reinforcement ratios

表5 关键参数对比Table 5 Comparison of key parameters

5 结 论

通过泡沫铝防护层RC板的抗爆性能实验和数值模拟分析得到如下结论:

(1)所建立的有限元模型能够有效分析泡沫铝防护RC板在爆炸荷载作用下的动态响应。含泡沫铝防护层的RC板破坏比无泡沫铝时均匀,泡沫铝材料的吸能性可以有效地降低爆炸荷载对RC板的破环程度,如设置300 kg/m3密度均质泡沫铝防护层使RC板峰值位移可减小40%以上,还可减小RC板的动态响应,并有效降低RC板的破坏程度。因此可将泡沫铝材料贴至结构构件外表面,以提高建筑物的抗爆性能。

(2)泡沫铝板的平均密度相同时,泡沫铝防护板密度线性变化对其防护作用有一定影响,密度由下到上线性增大的泡沫铝板吸能效果比线性递减的泡沫铝板吸能效果好。由实验可知,泡沫铝密度线性递增情况下RC板的峰值位移较泡沫铝密度线性递减情况下减小27%。

(3)泡沫铝板密度由下到上线性递增情况比密度均匀分布泡沫铝防护层的RC板抗爆防护效果好。由有限元分析可知,泡沫铝板密度由下到上线性递增的情况相较均匀分布情况,RC板峰值位移减少15%,残余位移下降19%。

(4)目前可知泡沫铝板密度无序变化对整体吸能效果有一定影响,分析可知底层泡沫铝密度相对较小情况下抗爆防护效果较好,但整体变化规律还不得而知,因此能够高效提高防护性能的最优无序密度分布仍需要继续研究。

(5)增大配筋率可以减小泡沫铝防护RC板的峰值位移和残余位移,提高其抗爆性能。

目前为止,泡沫铝的高效制备工艺还不够成熟,由于造价较高,尚不能实现大规模工业应用,其中梯度泡沫铝结构中不同层泡沫铝之间如何有效粘结是重点需要解决的问题。