一种测量超临界CO2在聚合物中溶解行为的新装置

王文凌,黄兴元,*,王都阳,李孟山,柳和生

(1. 南昌大学江西省高性能精确成型重点实验室,南昌 330031;2. 赣南师范大学物理与电子信息学院, 江西 赣州 341000;3.东华理工大学江西省聚合物微纳制造与器件重点实验室, 南昌 330013)

0 前言

20世纪80年代,美国麻省理工学院的Suh教授[1-2]发明了微孔发泡技术,应运而生的微孔塑料由于其优异的稳定性、抗冲击性等优良性能被越来越多的人所关注[3]。

超临界流体辅助物理挤出发泡工艺作为发泡塑料的主要工业化生产方式具有连续性、生产效率高和环境友好等特点[4]。其中常用的超临界流体(SCF)是ScCO2,气泡浓度可以达到传统发泡工艺的10倍以上[5],解决了传统工艺无法实现高浓度惰性气体与单相聚合物理想发泡的难题。微孔塑料挤出发泡成型过程可分为:气体/聚合物均相体系的形成、气泡成核、气泡的长大和定型几个步骤,其中最关键的一步是气体/聚合物均相体系的形成,均相体形成的快慢严重影响着后续的气泡成核、泡孔分布与长大[6-7],而均相体形成的快慢取决于气体在聚合物中的溶解行为。溶解性是衡量熔体兼容性的重要物理化学属性之一[8],开展ScCO2在聚合物中溶解行为的研究,有助于明确不同工艺条件及物性参数对ScCO2在聚合物中溶解行为的影响规律,特别是合理制定工艺参数和改进实验装置,对提升微孔塑料的发泡效果,拓展该项技术的稳定性和适用空间有重要意义。

现阶段国内学者的研究已经确定了在微孔塑料连续成型过程中均相体形成时间的缩短是螺杆和混合元件作用的结果[9-11],但并未获悉作用机理。为了研究该作用机理,本文设计了一种测量ScCO2在聚合物中溶解行为的新装置,并以PS为模型材料,测量ScCO2在PS中的溶解量及溶解速度,以此验证装置的可行性。

1 测量ScCO2在聚合物中溶解行为的装置

目前研究ScCO2在聚合物中溶解行为主要采用以压差法及称量法为原理的装置,但压差法装置在高压条件下的漏气问题及称量法装置无法应用于搅拌混合环境的特点使得以上述原理构建的实验装置无法应用于ScCO2在聚合物中溶解的机理研究,故而作者选择了自行设计一套新装置。

1.1 新装置的工作原理

测量ScCO2在聚合物中溶解行为的装置的工作原理是:将定量的聚合物放在总量一定的ScCO2中,保持体系温度和压力恒定,测量任意时刻体积的减少量,其与聚合物溶胀的体积差值即为此时溶解到聚合物中ScCO2的溶解量,待其体积不再减少时的溶解量即为溶解度,通过不同时刻的溶解量可进一步获得溶解量及溶解速度随溶解时间的变化关系。根据该原理,作者设计了一种基于体积法测量ScCO2在聚合物中溶解行为的装置,如图1所示。

1—二氧化碳储气罐 2—限压阀 3、8—压力表 4—增压泵 5—电接点压力表 6、17—温度传感器 7—位移传感器 9—保压阀 10—补气阀 11—活塞缸 12—流入阀 13—升降台 14—反应釜 15—搅拌电机 16—转速控制器 18—安全阀 19—放空阀 20—油浴缸 21—真空阀 22—真空泵图1 装置示意图Fig.1 Schematic diagram of the device

1.2 新装置的设计

新装置由包含反应釜体和活塞刚体的主体、加热系统、加压系统、测量仪器仪表四大部分组成。

对于装置的主体选材,既需要装置的反应釜体(Φ120 mm×180 mm)和活塞刚体(Φ105 mm×360 mm)保证良好的气密性,又需要承受CO2临界压力(7.38 MPa)以上的压力,故采用不锈钢材质并进行耐CO2处理,对于易漏气部位采用四氟密封。由于装置的作用是揭示ScCO2在聚合物中的溶解机理,在搅拌过程中,需要充分保证搅拌均匀而无需提供较大的搅拌速率,故采用磁力搅拌反应釜装置,有效的确保了实验过程中均匀搅拌及混合物均匀受热。

装置的加热系统,采用工业级导热油进行油浴加热,在提供最高温度达300 ℃的前提下能保证活塞及反应釜受热均匀;此外,为了实现热源与反应釜、活塞部分灵活分离,将油浴缸设计成升降式,采用丝杆传动可连续稳定地实现油浴缸的升降。

装置的加压系统,由CO2气瓶输送的气体经单螺杆空气压缩机驱动增压泵加压后注入活塞及反应釜内,可使气体压力达20 MPa以上,极大增加了实验压力的调控范围。

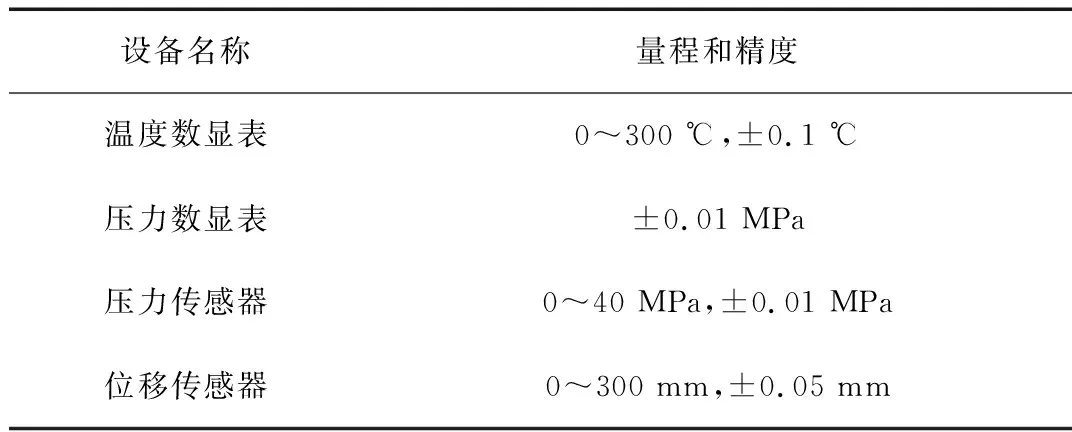

装置的位移传感器直接与活塞缸相连,将实验获得的位移数据传输给与之相连的计算机,传输频率可达1 s/个。装置采用的主要测量仪表及测量精度和范围见表1。

表1 实验装置的测量仪表

根据以上设计研制的装置图见图2。基于新装置的结构分析,其具有以下特点:

(1)通过记录位移随时间的变化可以获得溶解量和溶解速度;

(2)便于调节的温度和压力可测量温度压力对溶解量和溶解速度的影响;

(3)通过安装搅拌元件并施加不同转速能比较有无搅拌元件及不同搅拌转速对溶解速度的影响。

图2 装置图Fig.2 Device diagram

2 装置可行性分析

本文通过新装置测量443.15~463.15 K,7.5~9.5 MPa范围内ScCO2在100 g PS中的溶解量及溶解速度,将测量结果与相关文献资料[12-13]做对比,从而判断新装置可行性。

2.1 试验材料

干燥的通用级聚苯乙烯粒料,纯度≥99.7 %,相对分子质量为1×105,密度1.05 g/cm3,台化聚苯乙烯有限公司;

CO2,纯度≥99.5 %,南昌国辉气体有限公司。

2.2 实验步骤

(1)在反应釜内加入PS粒料后,关闭进气阀、保压阀、放空阀及安全阀,打开真空阀和流入阀,对釜体内部抽真空处理后,关闭真空阀和流入阀;

(2)油浴加热反应釜及活塞缸,使活塞缸及反应釜内部温度达到实验所需温度T,打开进气阀,通入CO2至活塞缸内达到较高压力(高于实验压力p)后,关闭进气阀,静置一段时间,待活塞缸内部温度重新达到T;

(3)打开流入阀使CO2进入釜体,通过保压阀的开启与关闭控制釜内压力,使釜内压力于整个实验过程中均为p;

(4)计算机记录位移传感器输出的位移信号(频率1次/s),直到位移不随时间变化为止;

(5)实验结束,开启放空阀,释放废气后安全拆卸仪器并取出混合物料。

2.3 相关计算

由于位移传感器直接输出量是不同时刻的位移值,还需在此基础上进一步求解溶解量及溶解速度。以下是计算方法:

某一时刻t,CO2在PS中的溶解量St(g/g)以每克聚合物中的质量表示为

(1)

(2)

式中Vt——t时刻PS中溶解的ScCO2的体积,m3

p——绝对压力,MPa

z——ScCO2的压缩因子

R——通用气体常数,J/(mol·K)

T——绝对温度,K

m——PS的质量,g

d——活塞缸直径,m

Δht——t时刻溶解前后的位移差,m。

溶解平衡后的最终溶解度S对应的溶解体积及位移差分别表示为V和Δh。而实际上,ScCO2溶于聚合物造成聚合物体积的膨胀,会影响Vt的结果,由于无法直接通过实验获取聚合物的溶胀体积,本文采用二元体系SANCHEZ-LACOMBE状态方程(S-L EOS)间接获取达到溶解平衡后ScCO2溶于聚合物中形成的混合物的密度ρm,计算方法见文献[14-16],再由式(3)近似计算聚合物的溶胀体积,式(4)为对应的V的修正式。对t时刻溶解量的修正采用等比例法,见式(5)。

(3)

(4)

(5)

式中VS——ScCO2溶解于PS中胀大的体积,m3

ρm——p、T时对应的ScCO2/PS混合体系的密度,g/m3

ρPS——p、T时对应的聚苯乙烯的密度,g/m3

St0、St1——分别为修正前后t时刻的溶解量

V0、V1——分别为修正前后溶解的最终体积

基于所求得的溶解量数据,利用Origin软件对溶解量数据作关于时间的一阶导数即可获得溶解速度。

2.4 结果分析

2.4.1 溶解量

温度/K:1—443.15 2—453.15 3—463.15 压力/MPa:(a)7.5 (b)8.5 (c)9.5图3 温度、压力对ScCO2在PS中溶解量的影响Fig.3 Effect of temperature and pressure on the dissolution of ScCO2 in PS

通过实验的位移值计算ScCO2在PS中的溶解量,将不同时刻的溶解量用一条平滑的曲线连接绘制成溶解量—时间曲线图,如图3所示。从图中可见,ScCO2在PS中的溶解过程表现为:初始阶段溶解速度快,溶解量急剧增大,随着溶解过程的进行,溶解量依旧处于增长状态,但增幅降低,直至达到溶解平衡后,溶解量不再随时间推移而改变,此时的溶解量即为溶解度。

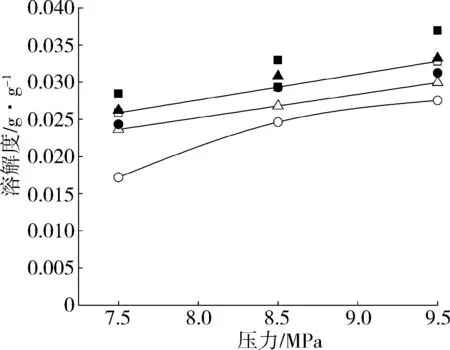

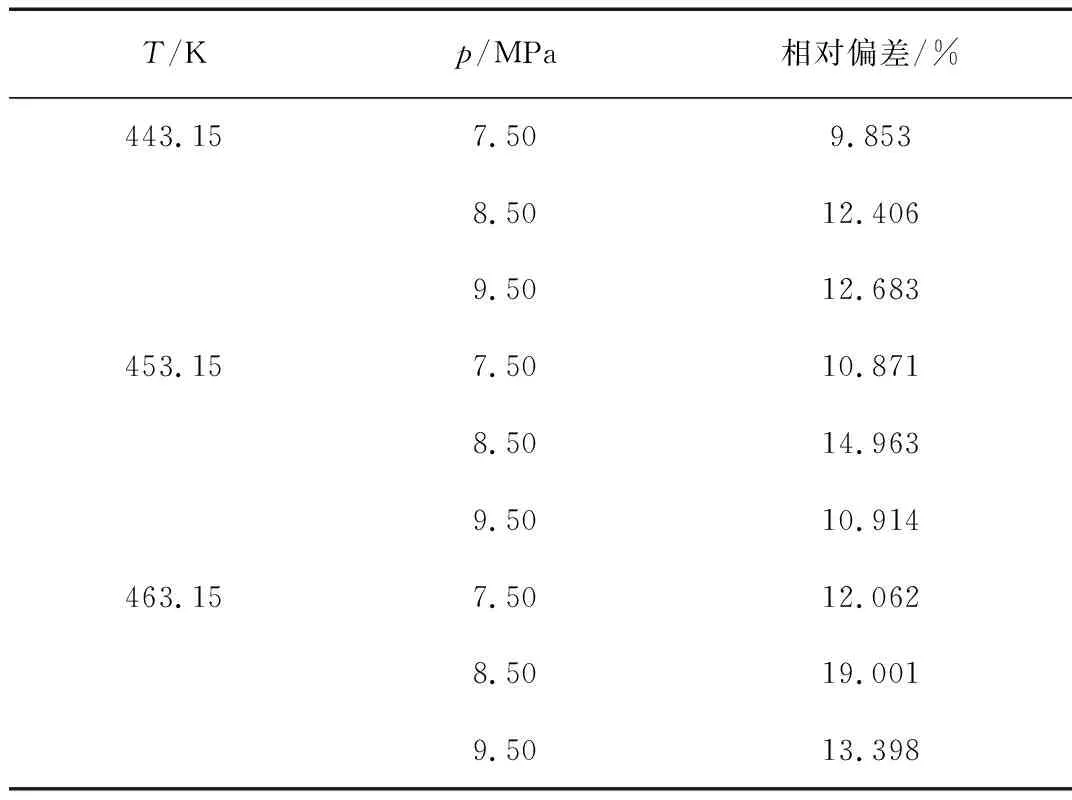

现有文献资料中记录的PS在ScCO2中的溶解度数据十分匮乏,且暂未发现与本文同条件下的溶解度数据,无法将实验值与文献值直接对比。但根据文献[14,17-18]的描述,S-L状态方程对PS在ScCO2中的溶解度有较好的关联效果,故本文采用S-L状态方程计算溶解度,通过比较溶解度实验值与计算值确认实验结果的可靠性,计算方法见文献[14-16]。图4为溶解度实验值与计算值对比图,表2为溶解度实验值与计算值相对偏差表。

■—T=443.15 K,实验值 □—T=443.15 K,计算值▲—T=453.15 K,实验值 △—T=453.15 K,计算值●—T=463.15 K,实验值 ○—T=463.15 K,计算值图4 溶解度实验值与计算值对比Fig.4 Comparison between experimental and calculated values of solubility

表中数据反应出的相对偏差均低于20 %,表明实验值与计算值的吻合度较好。

表2 溶解度实验值与计算值相对偏差表

注:表中相对偏差=(实验值-计算值)/计算值

2.4.2 溶解速度

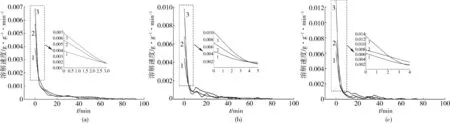

图5是通过Origin软件对溶解量随时间的变化曲线作关于时间的一阶导数获得的溶解速度随时间的变化曲线图,便于观察,已对局部图像做放大处理。从图中可以看出,ScCO2在PS中的溶解速度表现为:溶解前期,溶解速度快,随着时间的推移,溶解速度减慢,达到溶解平衡后,溶解速度归零。对比同一图中的不同曲线可见,压力一定时,温度越高,溶解过程前期的溶解速度也越大;而对比不同图中的同温曲线可见,当温度一定时,压力升高也提高了溶解过程前期的溶解速度。

温度/K:1—443.15 2—453.15 3—463.15压力/MPa:(a)7.5 (b)8.5 (c)9.5图5 温度、压力对ScCO2在PS中溶解速度的影响Fig.5 Effect of temperature and pressure on dissolution velocity of ScCO2 in PS

扩散系数表征分子的扩散程度,扩散系数越大表示分子扩散速度越快,即溶解速度也越快。本文通过溶解速度图像近似计算ScCO2在PS中的扩散系数说明装置在测量溶解速度中的可行性。由于实验环境中聚合物的溶胀对溶解量的影响较小,扩散过程可用菲克第二定律描述,见式(6)[18],其近似表达式见式(7)[19-20],

(6)

(7)

式中Mt——t时刻ScCO2在混合体系中的质量分数, %

M∞——溶解平衡后ScCO2在混合体系中的质量分数, %

D——扩散系数,m2·s-1

l——聚合物熔体的厚度,m

其中:

l=m/ρ1

(8)

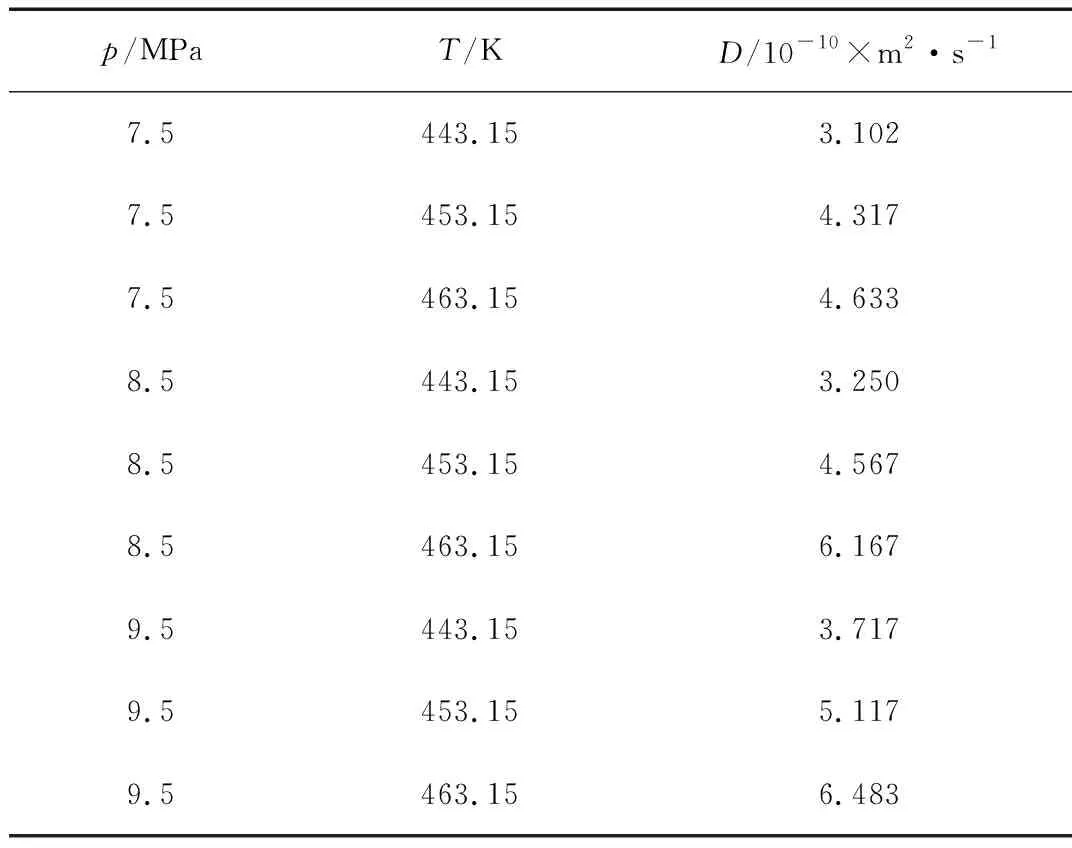

根据式(6)~(8),可通过实验数据绘制图像,从图像的斜率求得近似的扩散系数,实验条件下的扩散系数见表3。表中数据显示,本文近似计算的扩散系数的数量级(10-10)与Sato等[12]的数量级相同,而与Areerat等[13]的数量级(10-9)仅相差一位,这归因于测量的方式方法的差异。扩散系数与文献数据表现出相同数量级表明了装置测量溶解速度的可行性。

表3 实验条件下的扩散系数D

3 结论

(1)在体积法的基础上设计了一套测量ScCO2在聚合物中溶解行为的新装置,并以PS为模型材料,借助新装置测量ScCO2在其中的溶解度及溶解速度,由此判断装置的可行性。

(2)443.15~463.15 K、7.5~9.5 MPa时,ScCO2在PS中溶解度的实验值与计算值表现出了较高的吻合度,相对误差低于20 %,表明新装置能够测量ScCO2在聚合物中的溶解度;ScCO2在PS中扩散系数的实验值与文献值表现出了相同数量级,表明新装置能够测量ScCO2在聚合物中的溶解速度;表明设计的新装置能够进行ScCO2在聚合物中溶解行为的测量。