船载铁矿砂液化过程监测数据分析

张超群, 李荣宗

(上海船舶运输科学研究所 航运技术与安全国家重点实验室, 上海 200135)

国内近年来对镍矿砂的液化机理以及液化矿砂对船舶安全影响所展开的研究较多。[1]关于镍矿砂液化机理的研究,文献[2]通过试验,详细阐明镍矿砂液化演变过程,测量液化镍矿砂产生的动态倾侧力矩,并分析镍矿砂偏载形成的原因。液化相关数值模拟计算[3]采用计算流体动力学 (Computational Fluid Dynamics,CFD)法对部分装载条件下液化矿砂浆体的晃荡进行数值模拟,将液化矿砂浆体视为剪切稀释非牛顿流体,采用宾汉方程来描述其流动特性。国外学者[4]提出不能仅靠控制适运水分极限(Transportable Moisture Limit,TML)来避免精铁矿的液化,还需进一步研究其物理属性和船舶所处环境的复杂多变性,通过研究精铁矿孔隙比、干密度、饱和度和休止角的指标,发现在循环载荷影响下随着含水量变化,货物物理属性也发生变化。

2011年11月9日,交通运输部发布的《水路运输易流态化固体散装货物安全管理规定》明确易流态化固体散装货物的定义,即本身含有部分细颗粒和一定量水分、当其含水率超过适运水分极限时可能形成自由液面或固液两相流动层的固体散装货物,共包含55种货物,主要涉及铜矿类、黄铁矿类、锌矿类、镍矿类、精铁矿类、原矿、矿渣、陶土、银铅矿类、氟石和其他具有类似物理性质的矿物。[5-6]其中精铁矿是我国进口量最大的矿砂,本文从试验和实船监测的数据来分析铁矿砂的液化状态变化。

1 试验总述

精矿粉类似于镍矿,也会发生液化现象,但其比重大于镍矿,吸水性能不高。巴西气候湿润,矿内含有大量水分,运输时间过长,导致来自巴西的粉矿出现大量“明水”现象。[7]试验中选用巴西精矿粉,装载在模型货舱中,在货舱模型侧边加装含水率传感器,测量在液化过程中局部铁矿砂的含水率变化[8];加装压力传感器,测量局部铁矿砂作用于舱壁的压力变化,从侧面反映液化的程度;加装应变传感器,测量铁矿砂作用于舱壁而发生的局部应变大小,从侧面反映液化的程度。同时在货舱中部嵌入式安装一组对比试验传感器,以研究传感器的布局方式。

2 铁矿砂的摇摆台试验

2.1 试验装置

试验通过六自由度运动平台来模拟船舶在海上的运动。主要选取横摇和升沉两种典型运动方式,六自由度运动平台自身会产生小幅的振动。摇摆台运动参数设置见表1。

表1 摇摆台运动参数表

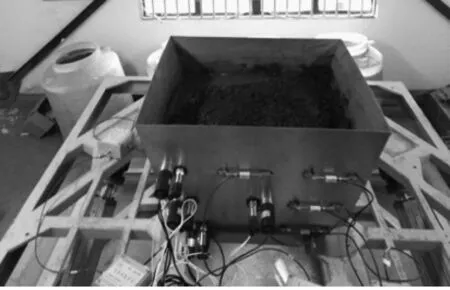

2.2 船模

船舶艏部受到的波浪砰击载荷较大,导致振动强,运动幅度也较大,所以越靠近艏部的货舱,矿砂液化程度越严重。传感器对称安装,需要布局在形状规则的货舱,所以选取矿砂船的2号货舱作为模型试验货舱研究对象。该模型缩尺比为45,采用304不锈钢材质制作。

2.3 矿砂

试验选用的矿砂含有大粒径的石块,这些杂质混在小颗粒的矿砂中,对于后续进行的试验会形成一定的干扰,所以在试验之前需对原矿进行过筛,去除杂质。经烤砂后配置成质量含水率为22%的铁矿砂共610 kg,占模型舱容的75%。其理论TML值为8.56%,密度为2.631 t/m3。

2.4 传感器

选用8套含水率传感器,嵌入式安装,采集频率为每秒一个数据。选用8套压力传感器,嵌入式安装,采集频率为每秒一个数据。选用8套应变传感器,背面焊接式安装,采集频率为15 s一个数据。传感器从上到下,分成3层布置,并在货舱内形成对角线分布,货舱面中间是一组对比试验传感器。货舱试验模型以及传感器安装位置分别见图1和图2。

图1 前舱壁传感器布置

图2 后舱壁传感器布置

2.5 试验过程

试验开始前,矿砂表面呈山丘状,中间高,四周低。矿砂到舱壁边缘垂直距离为15 cm,装载矿砂的边缘到舱底的垂直高度为45 cm。整个摇摆台工作时间为1 h,其中,矿砂表面状态明显变化时间范围在开始运动后6~26 min。

摇摆台运动6 min之后,货舱角落表层首先出现局部液化,呈现黄褐色的液流态矿砂,在不停的摇摆过程中,侵蚀着表层其他矿砂;摇摆台运动10 min之后,货舱4个角落全部液化,中间呈现孤岛状,且逐渐减小;摇摆台运动20 min之后,表面几乎变成液流态,流态化矿砂处于一个长时间稳定持续简谐运动的环境中,不断来回地滑移,砂面也因此周期性地起伏,流态化矿砂在一个较大角度下会突然大量滑移到位置较低的一侧,出现往一边堆积的现象;摇摆台运动26 min之后,液流态矿砂表面出现清水层,形成自由液面。此时,整体矿砂高度下降了约5 cm,矿砂边缘到舱壁上缘垂直距离20 cm。矿砂下降高度比例约占整体装运矿砂的10%。整个铁矿砂表面液化过程见图3。

a) 运动6 min矿砂表面

b) 运动10 min矿砂表面

c) 运动20 min矿砂表面

d) 运动26 min矿砂表面图3 铁矿砂液化过程

3 试验数据分析

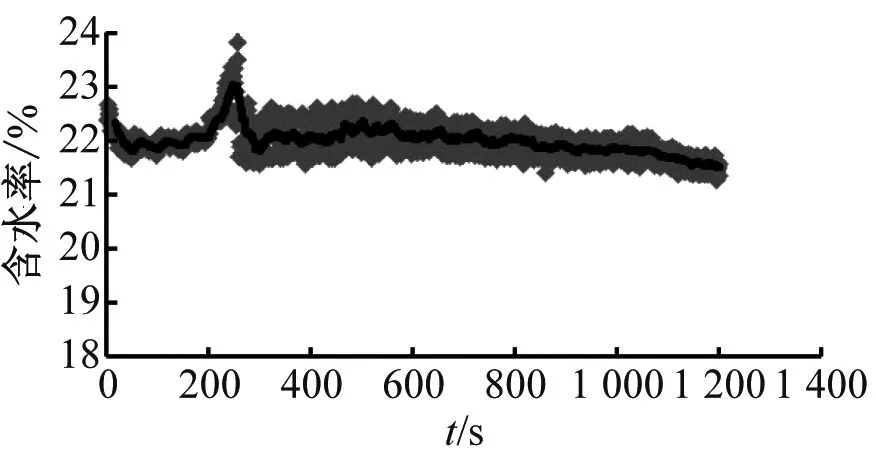

舱壁一侧从上至下3个含水率传感器数据见图4。

含水率数据是散点图,图4中黑色线为数据的趋势线。其中,1号含水率传感器在货舱壁最上层,精铁矿运动过程中受到振动和摇晃,矿砂整体高度在下降,同时货舱左右横摇,导致传感器时而浸没水里,时而露出水面。结合全程录制的视频回放,查找数据库中传感器数据时间节点可发现,当矿砂表面开始局部液化之前,含水率数据会出现迅速增大,随着摇摆台继续运动,数据减小趋于平缓。下方矿砂越来越密实,水分往上析出,含水率呈下降趋势。

a) 1号含水率传感器

b) 2号含水率传感器

c) 3号含水率传感器

图4 含水率数据趋势线

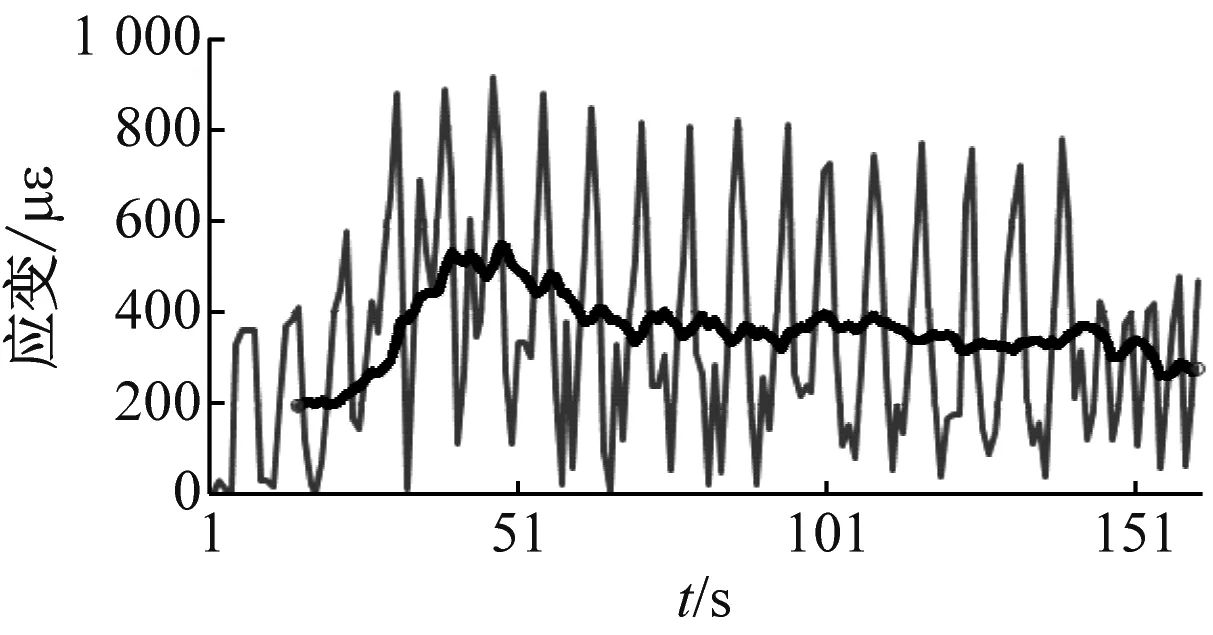

舱壁一侧从上至下3个应变传感器数据见图5。

a) 1号应变传感器

b) 2号应变传感器

c) 3号应变传感器图5 应变数据趋势线

应变传感器有初始值,监测过程中应变的大小是相对变化量。货舱横摇,导致数据上下跳跃,但是数据整体变化也是先急剧变大,再趋于平缓。液流态的矿砂在货舱内左右晃荡,上方应变传感器数据变化值很大,可较好地反映出铁矿砂液化过程。下方铁矿砂随着振动和摇摆越来越密实,货舱所受的作用力变化趋于稳定。

根据《矿砂船船体结构直接计算指南2016》中关于干散货和液化矿砂压力计算的公式,两者静压力计算公式相同,但是动压力计算公式是有区别的。

干散货动压力计算为

(1)

液化矿砂动压力计算为

(2)

式(1)和式(2)中:KC系数,KC=cos2α+(1-sinφ)sin2α对内底、底边舱、横舱壁和纵舱壁、底凳、垂直顶凳,对于铁矿砂,休止角φ=35°;α为所考虑的板与水平面之间的夹角,(°);xG和yG分别为干散货舱的型心的X和Y坐标;zC为基线到载荷计算点对应的货物上表面的高度,m,zC=hDB+hC;hC为货物高度,m,取为内底至散货上表面的垂直距离;ρC为矿砂密度,液化矿砂不考虑含水率;aX、aY、aZ为船舶运动加速度。

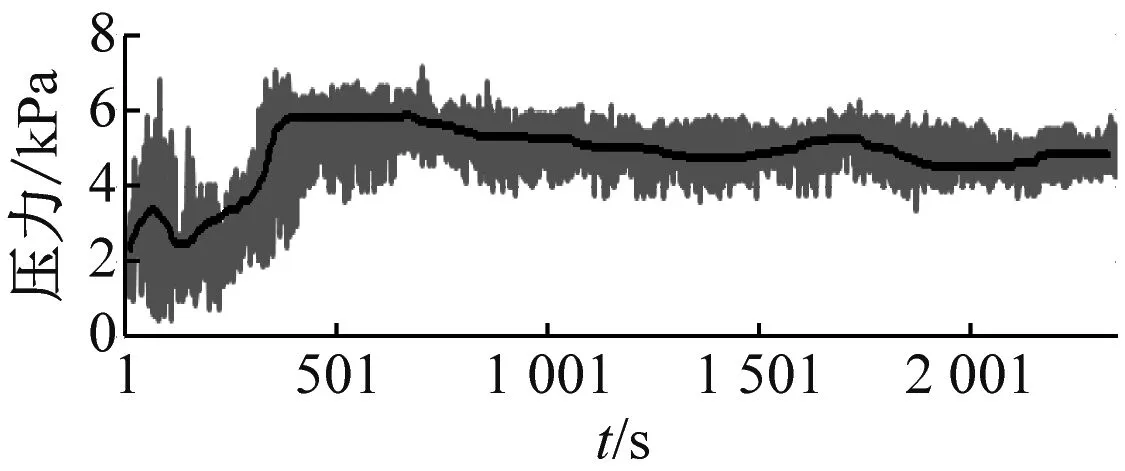

货舱一侧3个压力传感器数据见图6。

压力传感器的数据绝对值变化不大,但是从中间层传感器数据也能够看到在矿砂液化过程中,压力值明显的变化趋势。

a) 1号压力传感器

b) 2号压力传感器

c) 3号压力传感器图6 压力数据趋势线

侧方传感器和中间传感器的对比见图7。图7中2号含水率传感器在中间层的侧方,4号含水率传感器在中间层的居中位置。由图7可知:安装在侧边的传感器含水率变化更加明显,更可反映水分子的运动过程。所以矿物液化监控系统的传感器应该尽可能安装在横舱壁侧边。

对角线布置传感器对比见图8。图8中2号含水率传感器和6号含水率传感器在货舱舱壁中间层,高度相同,成对角线分布,其监测的数值变化趋势类似。所以在货舱里对角线安装传感器,可作为系统冗余。

a) 2号含水率

b) 4号含水率图7 侧方传感器和中间传感器对比

a) 2号含水率传感器

b) 6号含水率传感器图8 对角线布置传感器对比

4 实船监测数据分析

根据试验原理样机,开发的工程样机已经安装在40万t矿砂船“明远”船上。该船从巴西载运矿砂出发,途经大西洋、好望角、印度洋等恶劣海况区域,通过网络发回的监测数据采用mysql数据库存储,本文选取前20 d内的170万条数据,利用python语言对数据进行处理和可视化分析。

该航次实船上,由于矿砂堆积呈山丘状,最上层的两组传感器刚好碰触到矿砂,监测数据值较小,变化幅度不大,这里暂不做分析。工程样机中含水率传感器数值显示的是体积含水率,实际监测软件转化成质量含水率数值显示。中间层和底层含水率传感器的数值变化趋势分别见图9和图10。

图9 实船中部含水率传感器数据

图10 实船底部含水率传感器数据

在2019年1月12—30日,数据有两次明显急剧上升的过程,然后随着时间推移,含水率逐渐减小并趋于平缓如图9所示。通过与船员的交流和记录的环境数据,这两段时间恰好是风浪较大的时候,所以船舶的振动和摇摆幅度比较大。

在整个运输过程中,其数值逐渐增大随后趋于平缓如图10所示,说明矿砂中含水量较大,船舶的摇摆和振动使水分子和矿砂分离了。

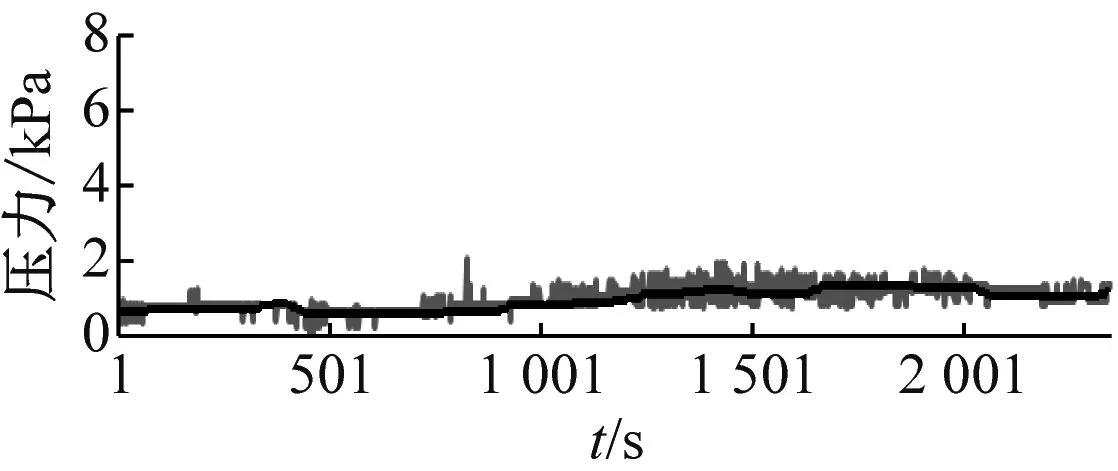

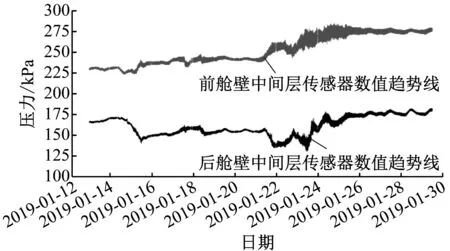

实船底部压力传感器数据见图11。在2019年1月22—26日,数据变化幅度较大,对应含水率传感器,恰好是含水率上升变化最大的时间段。

图11 实船底部压力传感器数据

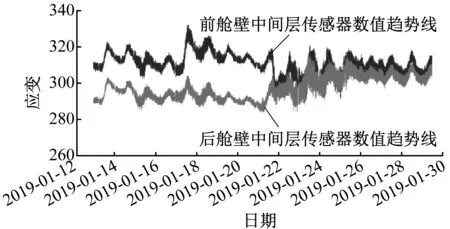

实船底部应变传感器数据见图12。应变传感器的数据变化类似压力传感器,因传感器周围的矿砂未发生液化,密实的矿砂作用舱壁的力变化幅度小。

图12 实船底部应变传感器数据

该航次结束后,所有货舱总共排了约1 000 t的水,货舱角落处有水出现,矿砂中间层以及表层未出现液化现象。

工程样机监测数据变化过程与实验室原理样机大致相同,但也存在不同点。

1) 相同安装高度,前舱壁的传感器变化幅度相对后舱壁的传感器变化幅度大,这个与船舶在大海中前端运动幅度较大,所受到海浪的砰击产生的振动较大等原因有关。

2) 实船中间层传感器数值出现突然上升的过程,但同时下层传感器没有出现这样的情况,推测是由于实验室模拟货舱较小,传感器相隔距离较近,测量数据有偏差。另外实船货舱底部有污水井在排水,而模拟货舱是封闭的,水分被矿砂挤压而向上运动。

5 结束语

通过装运铁矿砂的货舱模型试验,再结合40万t矿砂船实船监测的数据分析研究,对液化铁矿砂的性质和液化过程具有更深的认识,得出以下主要结论:

1) 在铁矿砂发生液化的过程中,当表层开始局部液化前,水分子会有一个急速向上冲的过程。

2) 含水率传感器直接测量矿砂的水分含量,比间接测量的应变传感器和压力传感器效果更好,更能反映矿物液化过程中水分的流动过程。

3) 传感器安装在前舱壁位置优于后舱壁,前舱壁测量的数据变化幅度更明显,更利于软件判断矿砂液化前后的状态变化趋势。

这些分析对矿物液化监控系统的开发布置具有一定的参考意义。