超声波振动对钛箔拉伸性能及位错分布的影响

蒋少松,杨天豪,孙宏宇,何玉石,卢 振,王瑞卓

(1 哈尔滨工业大学 金属精密热加工国防科技重点实验室,哈尔滨 150001;2 上海航天设备制造总厂,上海 200245;3 北京卫星制造厂有限公司,北京 100094)

超声波振动辅助金属塑性成形技术是在成形过程中施加超声振动,利用“布莱哈效应”对金属进行塑性加工[1]。超声振动的施加,可以认为是在变形过程中给材料内部引入额外能量,金属内部组织会获得超声波能量从而使其活性增强,随着超声波的振动频率而产生高频振动,由于超声振动的存在使得金属内部组织的运动加剧,金属材料内部的摩擦会减小,从而使金属材料塑性变形时的变形阻力出现一定程度的降低[2-3]。与传统的塑料成型技术相比,超声波振动辅助成型的特点是能耗低,工件与模具之间的流动应力和摩擦显著降低,以及产品的成形极限和加工质量的提高[4]。近年来,科研人员在超声波振动对材料塑性变形行为的影响方面进行了相关研究,并取得了一定的成果。Jimma等[5]在拉伸过程中施加了超声波振动,并获得了更高的极限拉伸比(LDR),同时,有效地防止了凸缘部分的起皱。Feizi等[6]采用辅助超声波振动进行挤压,挤压力明显减小。仲崇凯[7]进行了超声高频振动下6063铝合金拉伸与镦粗实验,结果表明在实验中叠加高频振动,会出现成形载荷、材料流动应力、抗拉或抗压强度降低等“软化”现象。丁婕[8]对超声振动条件下铝合金的弯曲变形行为进行了研究,结果表明在超声振动作用下板料弯曲成形过程中出现成形载荷减小的软化现象,与此同时回弹角、摩擦力也都减小,并且振幅越大成形载荷回弹角的减小幅度越大。王哲[9]研究了超声旋压材料流变规律及机理,随着振幅增加,材料变形愈加容易,材料流变体积增加,说明振幅的增大有助于提高加工效率。

虽然目前超声波振动对材料塑性变形的影响已经进行了相关研究[10-11];但是大多数将超声波振动同时施加于成形板料与模具上,超声波在非变形区的无谓损耗使其对材料本身的作用降低[12-13]。目前超声波发生器的功率有限,通常在3kW以下,而超声振动的对象大多为板材,超声能量的密度较低,超声波作用效果相对减弱[14-15]。而且,目前超声振动的作用对象主要为钢和铝等传统材料,对钛材的研究尚少。因此,本工作以钛箔为研究对象,采用功率为3kW的超声波发生器,将声波振动直接作用在厚度为0.18mm的钛箔拉伸试样上,并通过吸波材料防止声波无谓损耗,能量输入密度大,可以更加准确地分析超声振动对材料塑性变形和位错分布的作用。本工作通过超声波辅助单向拉伸实验,将超声波振动直接作用于拉伸试样上,并采用间歇式加载与全程加载来分析钛箔的应力-应变曲线变化规律和位错分布特征。

1 实验材料与方法

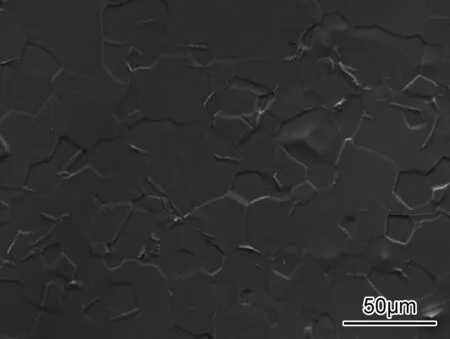

采用经热处理的纯钛TA1板材进行实验,TA1为α型钛合金,材料的原始组织如图1所示,电解抛光后α固溶体呈等轴状。TA1的化学成分如表1所示。

本工作采用自行设计的超声发生装置,由于塑性成形需要一定的压力载荷,而且声波在金属中传播的强度不能过低。因此,超声发生器主要涉及参数为:最大载荷30kN,装置功率3kW,频率20kHz,最大振幅60μm。超声波振动装置主要由4个部分组成:超声发生器、换能器、变幅杆和工具头。实验所使用的是纯钛TA1箔材,厚度为0.18mm,标距为15mm,试样尺寸如图2所示。拉伸试样通过超声波夹持支架固定在超声波发生器上,试样上部与拉伸机卡具相连,试样除与超声波发生器接触外,其余部分均采用吸波材料隔离,防止超声波散失。

图1 TA1纯钛箔材原始组织Fig.1 Initial microstructure of TA1 titanium foil

FeOHNCTi0.200.180.0150.030.08Bal

本工作采用5种方式进行超声波辅助单向拉伸实验,初始应变速率均设为1.0×10-3s-1。分别为:无超声拉伸,间歇式施加一次超声振动,间歇式施加两次超声振动,间歇式施加三次超声振动和全程连续超声振动。其中,间歇式施加超声振动每次时间为20s。拉伸实验结束后分析应力-应变曲线变化,并通过JEM-2100透射电子显微镜观察不同实验参数时的位错变化。

2 结果与分析

2.1 不同超声振动条件对TA1纯钛塑性变形过程的影响

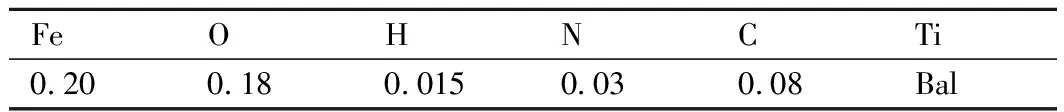

不同超声振动条件下TA1纯钛拉伸过程中的真应力-应变曲线如图3所示。

图3 不同超声波振动条件下的真应力-应变曲线(a)无振动;(b)一次振动;(c)两次振动;(d)三次振动;(e)连续振动Fig.3 True stress-strain curves at different ultrasonic vibration conditions(a)without vibration;(b)once vibration;(c)twice vibration;(d)three times vibration;(e)continuous ultrasonic vibration

图3(a)为不施加超声波振动时的真应力-应变曲线,可见随着拉伸过程的进行,应力逐渐增大,当应力达到125MPa时,达到弹性极限。随后在塑性变形区出现平稳而缓慢的增长,增长到一定程度后出现颈缩现象,拉伸试样发生断裂,抗拉强度达到270MPa。

图3(b)为施加一次超声振动的真应力-应变曲线,当试样的拉伸应变达到0.15(A点)时,开始施加超声振动,此时拉伸过程继续进行,20s之后停止施加超声,拉伸过程继续进行直至拉伸试样断裂。A-B为施加20s超声振动的区间段,C点为在施加超声过程中,流动应力的最低点,当从A点开始施加超声振动后,材料的流动应力会在短时间内出现一个较大幅度的降低,A点到C点降低约180MPa,应力下降幅度达到80%,在C点之后,流动应力又会出现升高的现象。

图3(c)为施加两次超声振动的真应力-应变曲线,当试样的拉伸应变量达到0.15(A点)以及0.23(A1点)时分别开始施加超声振动,同样,在20s后停止超声振动,整个施加超声振动的过程中拉伸变形并不停止,而是同时继续进行,直至拉伸试样产生断裂。在第一次施加超声振动的阶段(即图3(c)中A-B阶段),从A点施加超声后,材料的流动应力开始急剧下降,达到最低点C之后流动应力出现上升,A点到C点间材料流动应力降低约180MPa,降幅为77%;第二次施加超声振动阶段(即图3(c) 中A1-B1阶段),从A1点施加超声后,材料的流动应力出现下降,达到最低点C1之后流动应力出现上升,A1到C1之间材料的流动应力降低约为150MPa,降幅为63%。

图3(d)为施加三次超声振动的应力-应变曲线,当试样的拉伸应变量达到0.08(A点)、0.15(A1点)以及0.23(A2点)时分别开始施加超声振动,同样,在20s后停止超声振动,整个施加超声振动的过程中拉伸变形并不停止,而是持续进行,直至拉伸试样产生断裂。在第一次施加超声振动的阶段(即图3(d)中A-B阶段),从A点施加超声后,材料的流动应力开始急剧下降,达到最低点C之后流动应力出现上升,A点到C点间材料流动应力降低约200MPa,降幅达90%;第二次施加超声振动阶段(即图3(d)中A1-B1阶段),从A1点施加超声后,材料的流动应力出现下降,达到最低点C1之后流动应力出现上升,A1到C1之间材料的流动应力降低约175MPa,降幅为76%;第三次施加超声振动阶段(即图3(d)中A2-B2阶段),从A2点施加超声后,材料的流动应力出现下降,达到最低点C2之后流动应力出现上升,A2到C2之间材料的流动应力降低约60MPa,降幅为24%。

图3(e)为全程连续施加超声波的应力-应变曲线,当流动应力达到弹性变形阶段所能达到的最大值点A后开始下降,最低点降低至B点,降低约65MPa,降幅为52%,之后在BC段,会出现一个波动区间,但在此区间内波动的幅度很小,C点之后材料的流动应力重新升高,直至最后出现颈缩,发生断裂。

从图3(a)~(e)可观察到,无论施加超声与否,或是施加几次超声,对材料的抗拉强度没有太大的影响,这说明在材料即将断裂的阶段,材料内部的应力状态是相同的,超声波对材料塑性变形过程中的断裂阶段的影响很小,其对塑性变形过程的影响主要集中在持续塑性变形过程中。

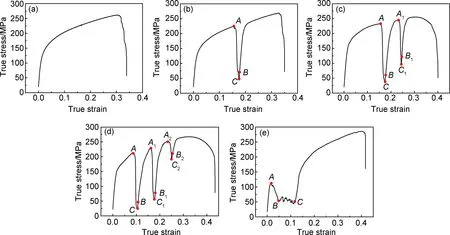

2.2 不同超声振动条件对TA1纯钛伸长率的影响

当施加不同次数的超声振动时,纯钛TA1在拉伸过程中的伸长率随着施加超声振动次数的不同而产生一定的变化,不同条件下纯钛TA1箔材拉伸试样的伸长率变化情况如图4所示。不施加超声的单向拉伸,钛箔的伸长率为40.33%;施加一次超声振动时,钛箔的伸长率为41.95%;施加两次超声振动时,钛箔的伸长率为44.34%;施加三次超声振动时,钛箔的伸长率为54.46%;全程施加超声振动时,钛箔的伸长率为51.75%。随着施加超声振动次数的增加,材料的伸长率得到了明显提高,这说明,超声振动的施加,对材料的塑性变形能力的提高有一定的促进作用,在施加三次超声振动时,材料的伸长率出现了一个峰值。

2.3 超声振动对TA1纯钛箔材位错分布的影响

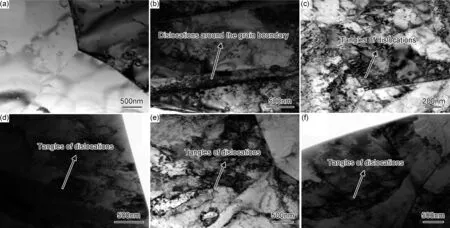

图5为不同条件下TA1纯钛拉伸试样的透射组织,从图5(a)中可以发现,经过退火处理的箔材晶粒内部几乎没有明显的位错缠结出现,而在图5(b)中,即未施加超声拉伸实验中,所得到的试样内部位错分布杂乱无章,而且位错有明显向晶界处运动的趋势,且局部出现位错塞积。在图5(c)~(f)中,即在施加超声振动的实验中,所得到的试样内部位错在晶界处缠结塞积同样比较严重,但在晶界处,位错缠结形成一种未施加超声拉伸时观察不到的位错墙状组织,此处位错密度非常高,并且有形成位错胞的趋势,但从整体上看,施加超声时的位错缠结程度与分布的杂乱程度相差无几,这也就是材料在即将断裂前的抗拉强度几乎相同的原因。超声振动的施加对于材料断裂时的位错缠结程度以及位错排布的混乱程度并没有明显的影响,这可以解释超声振动对断裂前材料的抗拉强度几乎没有影响这一特征。

图4 不同超声振动条件下伸长率变化Fig.4 Elongation at different ultrasonic vibration conditions

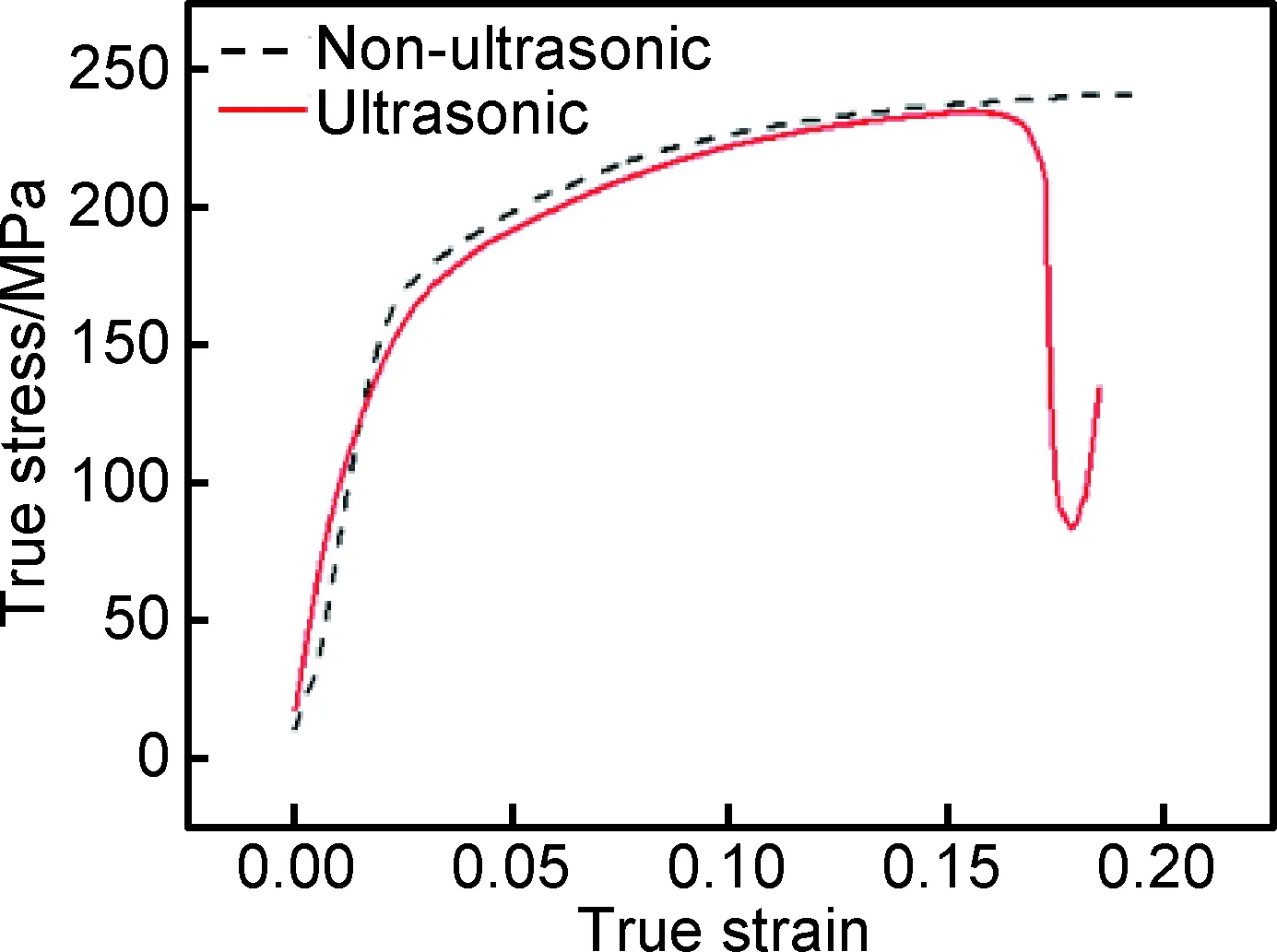

为了研究超声波振动对材料塑性变形过程中间阶段位错分布产生的影响,在拉伸过程中当施加超声波振动后流动应力下降时,立即停止拉伸,观察其位错分布情况,并通过两组实验进行对比分析。图6为拉伸中间过程超声振动与未振动应力-应变曲线,可以发现,当施加一次超声波振动应力下降后立即中止实验时,不施加超声振动的那组曲线所达到的抗拉强度约为235MPa,而施加超声振动的实验中,中止实验时所达到的流动应力约为130MPa,降低幅度约为45%。

图5 不同条件下TA1钛箔拉伸试样位错分布TEM图像 (a)原始试样内部;(b)未施加超声;(c)一次超声;(d)两次超声;(e)三次超声;(f)连续超声Fig.5 TEM images of dislocation distribution of TA1 titanium foils at different conditions (a)in the original sample;(b)without ultrasonic vibration;(c)with once ultrasonic vibration;(d)with twice ultrasonic vibration;(e)with three times ultrasonic vibration;(f)with continuous ultrasonic vibration

图6 拉伸中间过程超声振动与未振动的真应力-应变曲线Fig.6 True stress-strain curves of intermediate tension with and without ultrasonic vibration

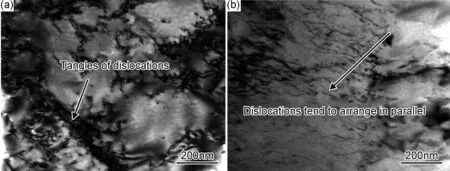

图7为拉伸中间过程超声振动与未振动试样位错分布。图7(a)是未施加超声,拉伸至位移3.3mm处的透射组织图像,可以看出,晶粒内位错缠结严重,而且分布杂乱无章,此时的流动应力值约为235MPa。图7(b)是拉伸位移3.3mm处,施加了一定时间超声振动的拉伸试样透射组织图像,可以发现,位错缠结明显少于未施加超声波振动的位错,而且位错分布趋向于平行排布,此时的流动应力值约为130MPa,较前者有较大幅度的降低。这可能是由于施加超声振动时,相当于引入了一定的能量,这些能量使得原本缠结在一起而且分布无序的位错组织逐渐打开,重新沿着超声波传播的方向进行排列。

综合上述位错分布,可以更为清晰地解释图3(a)~(e)中不同条件下真应力-应变曲线的变化趋势。图3(b)中,当在A点开始施加超声振动后,超声波能量输入材料内部,使原本在塑性变形中严重缠结的位错逐渐分散,沿着超声波的传播方向呈现平行分布的趋势。这就会使得材料的流动应力在AC段出现明显的降低,而随着拉伸变形的不断进行,产生的位错会越来越多,位错缠结塞积越来越严重,而超声波所输入的能量却是一定的,因此会出现这样一个时刻,即超声波输入的能量不足以分散已经严重缠结的位错,这就会使材料的流动应力重新升高,即图3(b)中CB段所显示的趋势。同样的在图3(c),(d),(e)中,无论是在A,A1还是A2点施加超声振动,都会使位错的缠结逐渐被打开,位错呈现平行排布,从而造成在这些位置开始施加超声振动后,材料的流动应力出现下降。但值得注意的是当施加三次超声振动时,每次超声振动所引起的流动应力的降低幅度是在不断减小的,这主要是因为随着塑性变形过程的进行,材料晶粒内部的位错缠结会越来越严重,而超声波的能量是一定的,即把位错缠结打开的能力是一定的,因此随着拉伸变形的继续,每次施加相同时间的超声波所能解开位错缠结的相对量会越来越少,即使流动应力降低的幅度会越来越小,这与应力-应变曲线中所表现出来的趋势是一致的。

图7 拉伸中间过程未施加超声振动(a)与施加超声振动(b)时位错分布Fig.7 Dislocation distribution of intermediate tension without (a) and with (b) ultrasonic vibration

3 结论

(1)在钛箔拉伸过程中施加不同时间的超声振动,材料的伸长率从未施加超声时的40.33%最大增加至54.46%。在单次施加超声振动时,应力最大降幅达到约80%。

(2)超声振动会使材料流动应力出现先降低后升高的现象,且随着施加超声振动次数的增加,流动应力降低幅度越来越小。超声振动的施加对材料弹性变形阶段以及材料最终断裂时所达到的应力状态无明显影响,其对钛箔拉伸变形实验的影响主要体现在对塑性变形中间过程的影响。

(3)通过TEM可以观察到,在拉伸的中间过程,超声条件下位错呈现平行分布的趋势且无大量缠结出现,而未施加超声拉伸的试样中位错的分布则显得杂乱无章且缠结严重。这使得在施加超声波后某一应变范围内材料的流动应力出现明显的降低,而当应变量继续增大时,即位错密度过大时,超声波振动则无法分散位错,降低应力。