引汉济渭工程岭北TBM 通风系统改造

简江涛

(陕西省引汉济渭工程建设有限公司,陕西 西安710024)

随着我国基础建设的快速推进,TBM在引水、公路、地铁等隧道开挖中得到了广泛应用。TBM集隧道开挖、支护、出渣、通风除尘于一体,具有快速、安全、优质、环保等施工特点。通风系统作为TBM施工的重要保障,是影响TBM掘进效率和人员作业环境的决定性因素。

1 工程概况

引汉济渭工程又称陕西南水北调工程项目,用以满足西安市、咸阳市、渭南市、杨凌区4 个重点城市及沿渭河两岸的12 个县级城市和6 个工业园的调输配水工程。该项目是解决陕西关中、陕北缺水的战略性水资源配置工程。引汉济渭工程秦岭输水隧洞全长98.3 km,穿越秦岭主脊的TBM施工段全长约34 km,是引汉济渭调水工程的控制性项目。

TBM岭北施工段全长16.13 km,分为第一阶段和第二阶段施工,辅助洞段包括5 号支洞、6 号支洞。项目采用从德国海瑞克引进的一台敞开式硬岩掘进机(TBM S-795)进行施工,TBM刀盘开挖直径为8020 mm,整机全长209 m,采用连续皮带机出渣。

2 TBM 通风系统的重要性

TBM通风是隧道开挖的重要保障措施,其重要性主要体现在以下几点:

(1)TBM开挖需要新鲜风供给氧气,缺少通风会导致工人缺氧,严重时甚至昏迷。

(2)掘进施工产生大量灰尘,柴油机车也会排出大量油烟。灰尘和油烟聚集在TBM 区域会对作业人员造成身体损害,TBM通风可将灰尘和油烟压出洞外。

(3)TBM 变压器、电机、空压机等会散发大量的热,刀盘切削岩石、混凝土凝固也会产生大量的热。热气集中在TBM区域会恶化作业环境、损害各项设备,且热量会产生水雾影响电气元件的绝缘。TBM 通风可带走大部分的热量和水雾。

3 前期通风存在问题

第一阶段TBM施工最远通风距离为11.7 km,通风方案为洞口独头压入式通风。

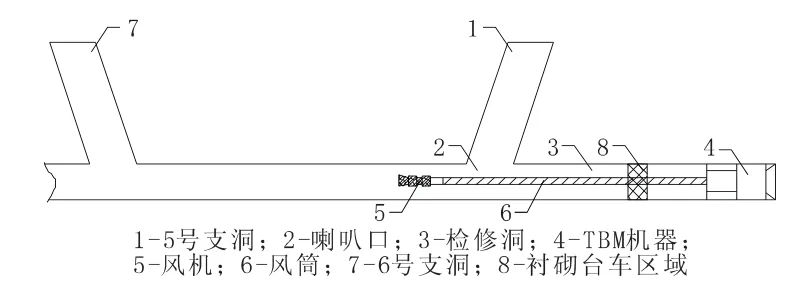

第二阶段前期施工利用5 号、6 号支洞形成的自然循环风,采用洞内采风方式。前期通风方式见图1。

图1 前期通风示意图

掘进至5000 m 时,TBM 区域温度已达39℃,湿度达到95%。工人作业环境极端恶劣,虽采取多种措施,环境温度依然无法降低(见图2 TBM区域冰块降温)。

图2 TBM 区域冰块降温

高温高湿环境还造成了20 KV 变压器击穿(见图3)以及大量电气元件损坏,由此导致TBM故障率高居不下,严重影响了TBM的施工生产。

图3 20 KV 变压器击穿

4 通风系统问题分析

4.1 数据采集

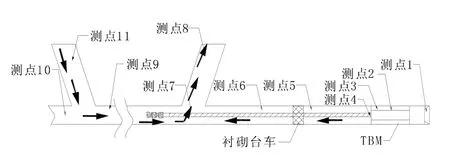

为了解决TBM 通风问题,对整个隧道内的风向、风速、温度、湿度、粉尘进行了测定,隧道内风向及测点布置见图4。

图4 隧道风向及测点布置图

采用测量仪器对各测点的风速、温度、湿度进行测定,其结果见表1。

表1 TBM 隧道内风速、温度、湿度数据测量结果

4.2 数据分析

数据采集以后,邀请专业人士对隧道内回风风向、风速、温度和湿度进行了分析。

(1)热源分析:隧道内主要热源有刀盘切削岩石发热、TBM设备(变压器、空压机、电机等)散热、衬砌混凝土凝固放热、车辆排热、岩温等。

(2)风向分析:经测定,隧道内的风向主要为6 号洞口的进风通过主洞第一阶段从5 号洞口溢出,第二阶段的TBM回风也从5 号洞溢出。

(3)回风风速分析:6 号支洞与5 号支洞之间有少量风速,5 号支洞交叉口到TBM段的回风风速基本为0,衬砌断面前方尚有少量风流动。

(4)进风风速分析:进风到达TBM 尾部时只有2.6 m/s,风速较小。风机功率较小且沿途风阻较大。

(5)温度分析:隧道内高温区域主要为TBM 区域、衬砌区域;隧道内任何部位风的温度都高于洞外环境温度。

(6)湿度分析:经分析数据可得出温度高的区域湿度较大。

4.3 数据结论

对分析结果进行深入研究后得出以下结论:

(1)洞外环境为15℃时,洞内采集风的温度已经为21℃,再经过沿途升温后,到达TBM尾部的温度已达29℃。对系统改造时需采用洞外取风方式。

(2)风送至TBM尾部时只有2.6 m/s 的风速,风量较小,必须加大供风量。

(3)衬砌台车前部尚有少量风速,衬砌台车后整个掘进段的风速都为0 m/s。衬砌台车阻碍了隧道内的回风,必须加快衬砌台车部位的回风速度。

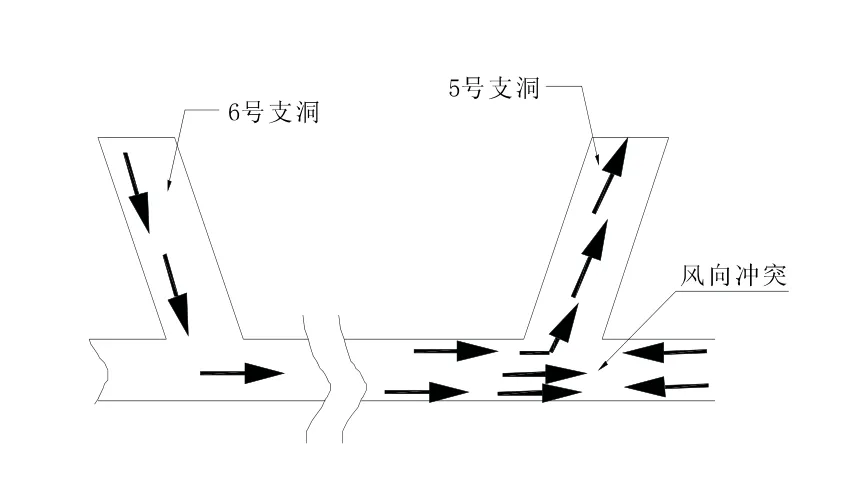

(4)TBM第二阶段回风会被第一阶段的风进行阻隔,造成回风困难,见图5 回风阻隔示意图。

图5 回风阻隔示意图

5 通风系统改造措施

岭南接应施工期间,TBM将进入高岩温、大埋深施工区段,通风距离将达到16.5 km(5 号支洞4620 m+第二阶段主洞段8920 m+岭南接应段3000 m),超过现有通风设备通风能力,加上高地温和高湿度影响,需要对现有通风方案进行优化,从而保证施工现场用风需要。

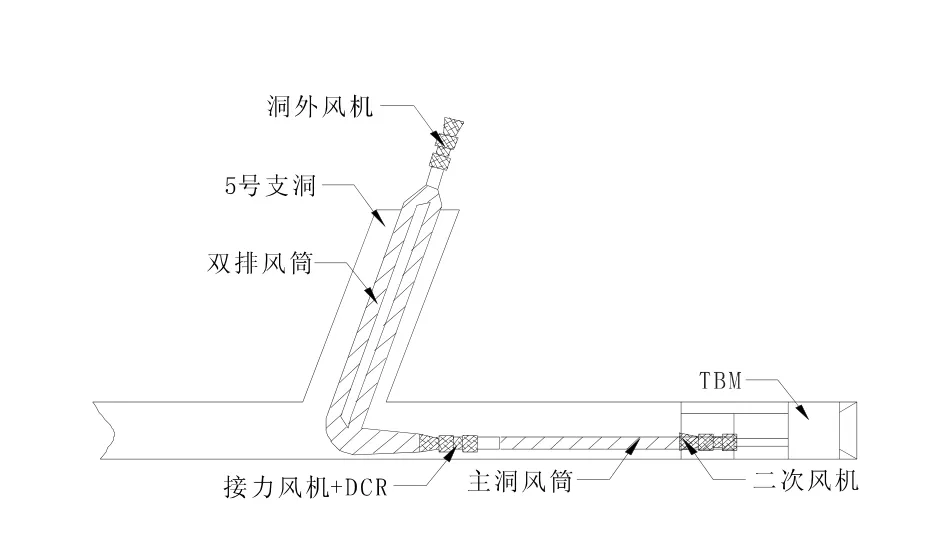

5.1 洞外取风

洞外取风的主要方式是在5 号支洞洞顶并行悬挂两条Φ1.5 m 软质风筒,主洞采用Φ2.2 m 的风筒由接力风机供风至TBM 上的二次风机上;5 号支洞洞口安装轴流风机,5 号支洞交叉口向内1000 m 处增加接力风机以及DCR 系统,具体供风方案见图6。

图6 洞外取风示意图

5.1.1 洞口主驱动风机的安装

为了节约成本,洞外取风使用洞内的原风机。将5 号支洞与主洞交叉口的风机进行拆卸,然后采用平板车运至5 号支洞口。在5 号支洞口焊接风机托架,风机托架采用门架形式。利用25T 汽车吊车吊运到风机托架上进行定位安装(见图7 洞外风机安装)。铺设电缆并清理风机扇叶、电机、变频器、控制柜等进行安装。

图7 洞外风机安装

5.1.2 5 号支洞风筒的安装

5 号支洞洞径较小,安装Φ2200 mm 的风筒会与行走车辆干涉。支洞风筒选用Φ1500 mm 的双排软风管,采用钢丝绳并排悬挂于洞顶(见图8 支洞双排风筒)。施工前需对支洞内与风筒的悬挂干涉处进行清理,软风筒的悬挂通过改造后的装载机与南骏车配合进行。

图8 支洞双排风筒

5.1.3 洞口及喇叭口风筒变径的安装

在5 号支洞口和接力风机前端分别安装Y 型接口,实现风机和双排风筒的连接。Y 型风筒接口采用钢板焊接而成(见图8支洞双排风筒)。

5.2 进风增速

5.2.1 增加接力风机

为了增加进风的速度,在5 号交叉口TBM方向1 km 处增加接力风机一台,风机采用变频器进行控制,风机安装后效果见图9 接力风机安装效果图。安装工序安排如下:

(1)通过在地基上制作地锚以及利用现场的拱架,用20A工字钢焊接制作接力风机的安装托架。

(2)加工制作4 个吊耳,焊接在现场的拱顶拱架上,并安装4 个5T 的倒链。

(3)将现有的风筒在此处切断,然后通过4 个倒链将接力风机吊运至与现有风筒同一标高处。

(4)在风机下部焊接横梁,横梁完成后风机放于托架上并加固完成。

(5)风机机械部件安装完成后,进行风机变频器的安装,并进行电源电缆和风机电缆的敷设和安装。

(6)调试接力风机系统,然后连接Y 型风筒。

图9 接力风机安装效果图

5.2.2 DCR 的应用

为了保证接力风机的供风充足,本次通风改造应用了DCR系统。DCR 风箱左右两侧各有一扇门,可根据供风量的大小来自动开合。风筒内的风量能满足接力风机供给时,风门是闭合状态;当风筒内的风量无法满足接力风机抽取时,风门会打开采用隧道内的空气进行补充;DCR 风箱安装于接力风机的尾部,与Y 型接口进行连接。

5.2.3 降低风阻

为了降低风筒内的风阻,改造期间将风筒弯曲部位进行了顺直,并对破损的风筒进行了修补和更换。

5.3 回风增速

在对风速数据分析后发现,TBM掘进主洞段回风速度基本为0 m/s。增加回风速度主要采取了以下措施:

(1)在衬砌台车上安装轴流风机

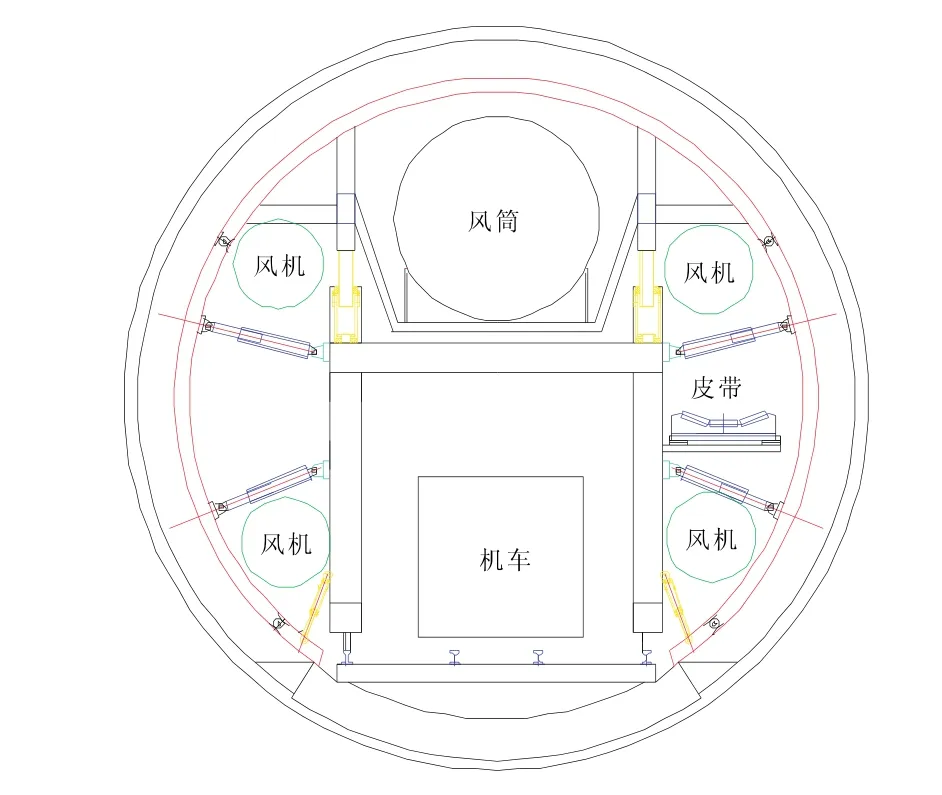

在衬砌台车的空隙处安装轴流风机,减少衬砌台车对回风的阻碍,衬砌台车前端和后端各安装轴流风机4 台,其安装方式见图10 衬砌台车上轴流风机布置图。

图10 衬砌台车上轴流风机布置图

(2)在主洞段安装射流风机

在主洞段每隔1 km 安装一台射流风机,射流风机将回风吹向出洞方向,可加快TBM掘进段的回风速度。

(3)阻隔5 号洞来风

据前面的数据分析得知,5 号洞的来风会阻碍TBM掘进第二阶段的回风,因此需把5 号洞的来风进行阻隔,让回风可顺利的从5 号支洞溢出。回风采用条状橡胶风帘进行阻隔,风帘固定于洞顶,使用铁环与洞底钩挂。机车和人员通行时将风帘底部挂钩摘掉。

5.4 质量保证措施

通风系统的改造采取“合理布局,优化方案,工序控制,严格管理”的综合管理措施以达到“防漏降阻”保证施工质量的目的。需采取的措施:

(1)风机的支架要求所有横梁在同一平面且水平、焊接坚固、地锚≥25 cm。

(2)风机与支架之间增设橡胶缓冲垫,采用螺栓及拉筋焊接连接。

(3)风机进风口、出风口安装防护网。

(4)做好装载机脚手架的防护避免将风筒划伤,悬挂风筒尽量缩短风筒与吊点距离,不得出现风筒吊点漏挂。

(5)需保证接头的连接牢固、风筒安装顺直。

(6)电缆、控制柜铺设及安装位置可靠,风机接线盒的防水防潮处理。

(7)风机试运行期间,进行不间断的风筒巡查。

5.5 安全保证措施

认真落实“安全第一,预防为主”的工作方针,严格执行“安全施工规范”和“安全规章制度”,落实“安全生产责任制”及“第一责任人制度”。

力求施工安全达到《水利水电工程建设安全标准》,杜绝特大、重大安全事故,杜绝人身伤亡事故和重大机械设备事故。

安全员配合好工班长来进行现场的管理,发现隐患及时提出整改。各工班上班前必须召开班前安全教育、提醒工人注意各项安全隐患。各工班需配备医药箱及应急药品。有人受伤时,配合办公室积极做好急救工作。安全员每天到现场值班,及时发现各部位的安全隐患,对安全违规行为及时制止并处罚。

6 通风改造效果

通风系统改造完成后,依照改造前的测点对风速、温度和湿度进行了检测。改造后与改造前的数据测定在不同日期的同一时间点进行,并进行了比较,比较结果如下:

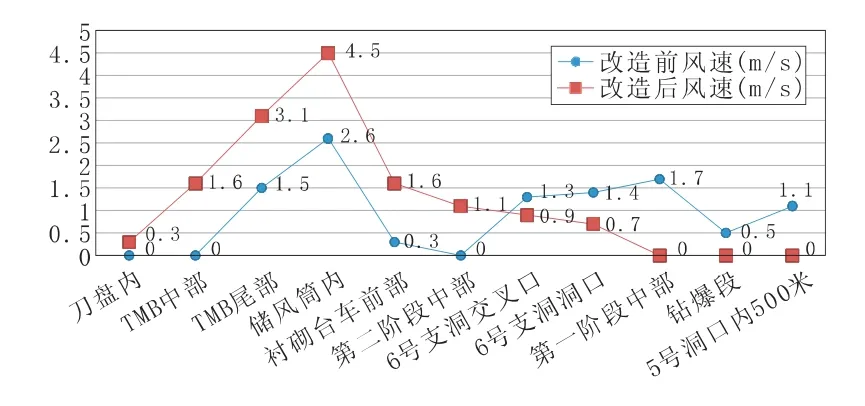

(1)风速

改造以后TBM区域、衬砌台车区域、主洞第二阶段的风速增大较多;主洞第一阶段和6 号支洞的风速减小(见图11 改造前后风速比较)。因主洞第一阶段开挖及衬砌作业已经完成,无人员作业,风速减小后对其影响较小。

图11 改造前后风速比较

(2)温度

改造以后TBM区域和衬砌台车区域温度下降5℃左右,主洞第二阶段的温度下降较小(2℃);主洞第一阶段和6 号支洞的温度增加(见图12 改造前后温度比较)。

图12 改造前后温度比较

(3)湿度

由数据比较得知,隧道内湿度随着风速的增大和温度的降低而减小;温度越高,则湿度越大。风速较低时,湿度将会凝聚在TBM区域无法排出。改造以后,TBM区域和衬砌台车位置的湿度降低20%左右。

7 结语

本次通风改造历时20 天,实现了洞外取风,降低了环境温度和湿度;还提高了氧气供应量,改善了工人作业环境。对TBM掘进效率和项目效益的提升具有积极作用,可为后续类似TBM施工提供有益借鉴。