复合材料低速冲击损伤评估数值分析与试验研究

徐瑀童, 左洪福, 陆晓华, 邵传金, 李 鑫

(南京航空航天大学 民航学院,南京 211100)

复合材料因其比强度、比刚度高,可设计性强,抗疲劳性能好等优点,在航空航天结构中有广泛的应用。但因复合材料结构的特殊性,在使用过程中对冲击载荷异常敏感,承受低能量的冲击便可能使结构剩余强度明显下降,严重影响结构安全。由于复合材料结构的低速冲击损伤模式复杂,包括基体开裂、纤维断裂、界面分层等,冲击后损伤评估需要提取合适的损伤表征参数对损伤进行简化处理,国内外已有学者对复合材料低速冲击过程[1-4]和冲击后的损伤评估方法进行了大量研究工作[5-10]。

复合材料低速冲击损伤评估的主要指标是冲击后剩余强度。根据国内外学者的研究,可以将现阶段含冲击损伤层合板结构的损伤评估方法分为两类:①损伤等效法:将冲击后的分层损伤等效为圆孔损伤[5-6],或等效为一片软化夹杂区域[7-8],再通过工程估算方法或有限元分析方法来计算冲击后的剩余强度[9],完成冲击损伤评估;②损伤预置法:在模型中预置分层损伤,对含预置分层损伤的模型进行有限元分析来计算冲击后的剩余强度[10],完成损伤评估。这两类损伤评估方法均需要以冲击后结构的超声扫描获得的分层损伤投影图为基础,对分层损伤进行简化处理,而分层损伤区域形状不规则,难以选取合适的表征参数对分层损伤进行分析,要准确对冲击损伤进行评估难度大;同时,这两类方法均只考虑了分层损伤,没有考虑复合材料结构冲击损伤模式的多样性,而在较大能量冲击下,纤维破坏、基体破坏等损伤模式会对剩余强度造成严重影响,评估结果误差较大。

基于上述原因,本文建立的复合材料损伤模型实现了结构从低速冲击损伤发生到损伤评估的全过程分析;考虑复合材料损伤模式的多样性,采用三维Hashin准则[11-12]和Camanho刚度退化准则[13]模拟层内性能;采用Cohesive界面单元和BK损伤演化准则模拟层间分层。利用此模型对P2352W-19复合材料层合板低速冲击损伤和冲击后损伤评估进行了分析,计算结果与试验结果对比良好,并利用该模型对不同冲击能量和不同冲击角度对损伤的影响进行了分析,为后期以冲击能量和冲击角度为输入参数的复合材料层合板低速冲击损伤快速评估方法提供了研究基础。

1 低速冲击损伤评估试验

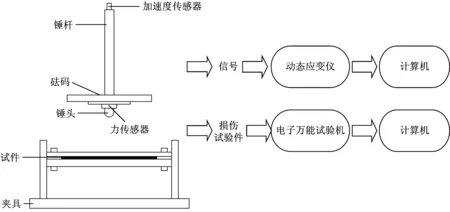

低速冲击损伤评估试验装置示意图如图1所示,试验分为落锤冲击试验和冲击后压缩破坏试验两部分,试验件采用P2352W-19碳纤维/环氧树脂层合板。

图1 低速冲击损伤评估试验装置示意图

落锤冲击试验以ASTM D7136/D7136M-12[14]为执行标准,选用ZBG-0309型号落锤冲击试验机,落锤质量为4 kg,冲击能量通过调节冲击高度实现,该型号落锤冲击试验机可实现0~2 m高度范围内的落锤冲击,每个冲击能量点均进行5组重复试验,冲击过程峰值力大小和冲击响应时间取5组试验的平均值记录。锤杆顶端安装TST320A20型号加速度传感器用于采集冲击过程中落锤的加速度信号,通过对加速度信号进行积分处理,可获得冲击过程落锤的速度信号和位移信号;锤头和锤杆之间安装TST510A30型号力传感器用于采集冲击过程中的冲击力信号。选用TST5912型号动态应变仪作为数据采集装置,采集冲击过程传感器信号,输入到计算机中进行分析处理。采用超声C扫的方法对冲击后含损伤试验件的内部分层损伤进行检测。

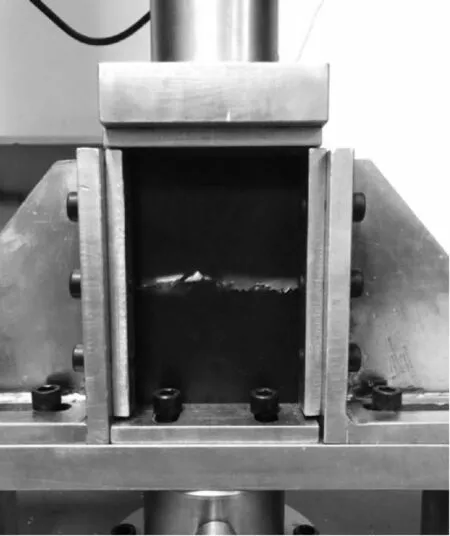

将低速冲击试验完成后的含损伤复合材料试验件进一步进行压缩破坏试验测得冲击后的剩余强度。冲击后压缩破坏试验以ASTM D7137/D7137M[15]为执行标准,选用DL01型号电子万能试验机完成压缩破坏试验,并用电子万能试验机自带的力传感器和位移传感器,完成压缩破坏过程数据采集,将信号输入到计算机中进行分析处理测得冲击后剩余强度。每组冲击能量各取3~5件试件用于压缩破坏试验,以所选试件所测剩余强度的均值作为该冲击能量冲击后的剩余强度。为防止压缩破坏过程中试样出现失稳和弯曲过度导致试验无效,本试验选用了ASTM D7137/D7137M标准中给出的防失稳弯曲夹具,夹具实物如图2所示。

图2 ASTM D7137/D7137M规定的标准夹具

2 低速冲击损伤评估数值仿真模型

2.1 低速冲击模型

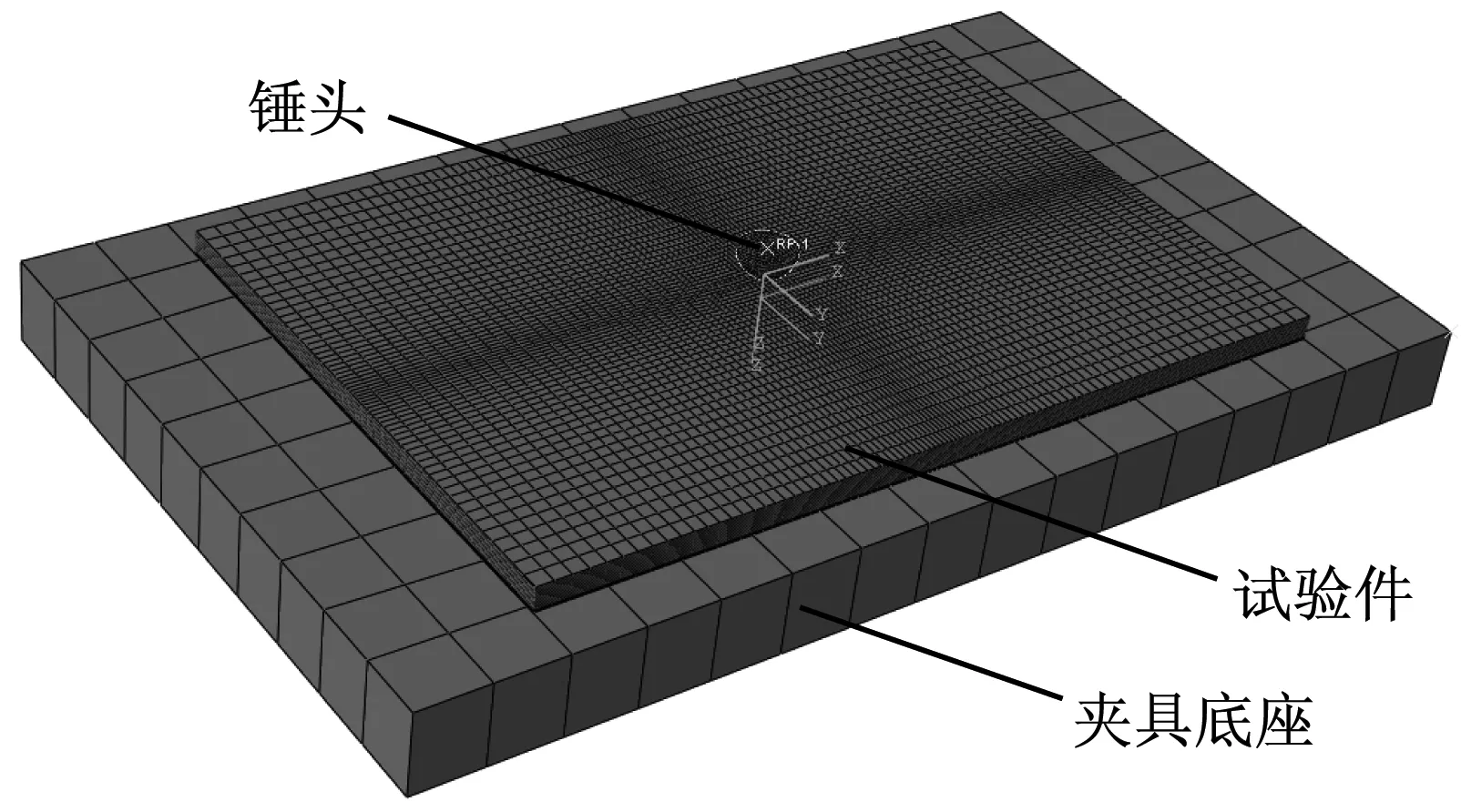

有限元仿真分析过程在商业有限元程序包ABAQUS/Explicit中实现。根据标准ASTM D7136/D7136M-12中的相关内容,建立与标准相对应的图3所示有限元分析模型来实现层合板结构的低速冲击过程模拟分析。层合板有限元模型的几何尺寸与试验件信息一致,为150 mm×100 mm×4.56 mm,在厚度方向共铺设24个单向层,名义厚度为0.19 mm,子层之间插入0厚度的界面单元,名义厚度为0.02 mm,共计23层界面单元,单向层铺层角度次序为[45°/0°/-45°/90°]3S;建立具体的夹具底座模型模拟标准中的夹持要求,所建底座模型的几何尺寸为200 mm×150 mm×20 mm,并在中心位置开有125 mm×75 mm的矩形开口,在冲击过程中,底座与试验件相比,变形可忽略不计,故在分析过程中,将底座定义为刚体,并约束其所有方向的自由度;为进一步模拟实际试验的夹持条件,对层合板图4所示位置厚度方向上的所有节点采用简支约束;分析时,认为锤头为近似刚体,形状为半球形,锤头弹性模量为203 GPa,泊松比为0.3,锤头质量为4 kg,通过赋予锤头不同的初始速度,完成不同冲击能量的低速冲击载荷施加。冲头与层合板以及层合板与底座之间的接触属性设置为通用接触,并在层合板内表面设置自接触,防止穿透。层合板有限元模型中共包含253 800个单元,其中,层内单元共计129 600个,单元类型选用C3D8R,层间界面单元共计124 200个,单元类型选用COH3D8。

图3 复合材料低速冲击有限元模型

图4 层合板模型边界条件

为准确模拟层合板结构在载荷作用下的力学响应和损伤过程,将层合板中的每个铺层看做正交各项异性结构,并采用三维Hashin准则判断结构的初始损伤,三维Hashin准则的表达式[16]如式(1)~(4)所示。

纤维拉断(σ11≥0):

(1)

纤维屈曲(σ11<0):

(2)

基体拉裂(σ22≥0):

(3)

基体挤裂(σ22<0):

(4)

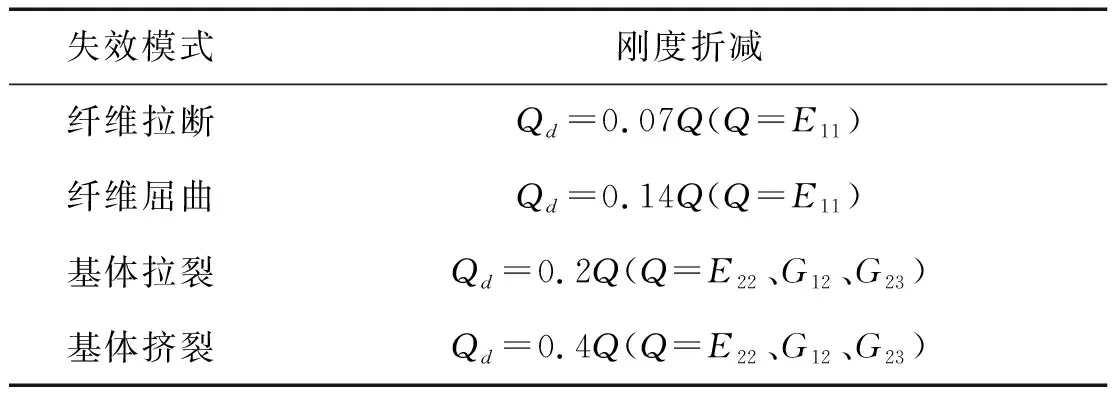

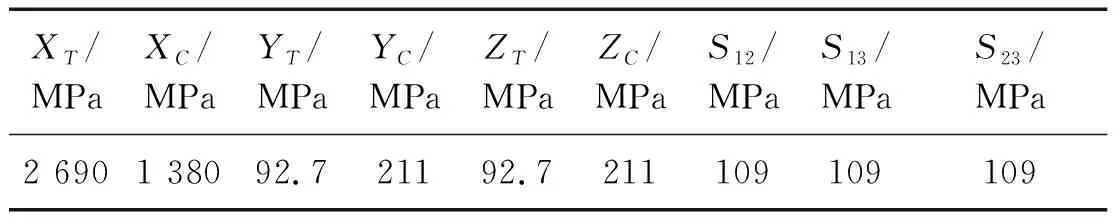

式(1)~(4)中:σij、τij为单元在各个方向上的应力分量;XT、XC、YT、YC分别为单层板纤维方向拉伸强度、纤维方向压缩强度、垂直于纤维方向拉伸强度、垂直于纤维方向压缩强度;Sij为单层板对应方向上的剪切强度。当单元应力状态满足上述某一式子时,单元发生相应的破坏模式,并通过刚度折减的方法描述单元的力学性能退化。本模型采用Camanho刚度退化准则,具体的刚度退化方案[17]如表1所示。

表1 Camanho刚度退化准则

表1中:Q为发生对应失效模式所需要进行刚度折减的所有弹性参数;Qd为发生对应失效模式进行折减后的所有弹性参数。

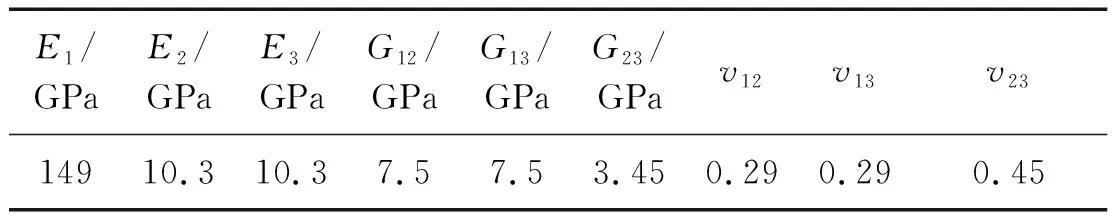

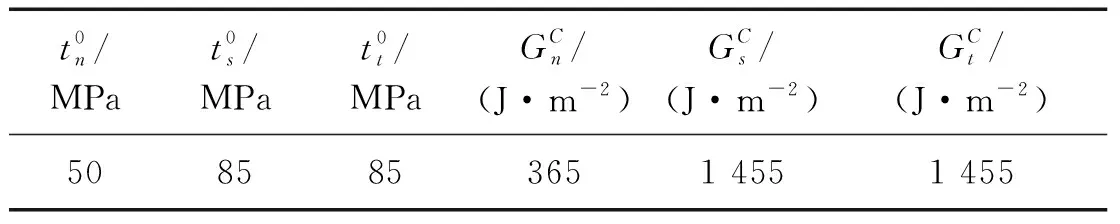

将三维Hashin准则和Camanho刚度退化准则通过Fortran语言编写成VUMAT子程序,植入显示有限元ABAQUS/Explicit中对复合材料低速冲击过程进行仿真分析。层间单元采用Cohesive单元,并用BK准则模拟层间分层。P2352W-19复合材料层合板力学性能参数由试验件生产厂商提供,层内弹性参数和强度参数分别见表2和表3,界面参数见表4。除表中已知材料参数外,还需确定Cohesive单元的界面刚度和B-K准则参数。由于层间界面可看做一个极薄的富基体区域,可认为层间刚度与基体或单层板横向弹性模量一致[18],故将层间刚度设置为10.3 GPa;对于碳纤维环氧树脂复合材料,BK准则参数一般为1~2,本文参照其它文献[19]的做法,取BK准则参数为1.55并用于本模型。

表2 复合材料单向板弹性参数

表3 复合材料单向板强度参数

表4 复合材料层合板界面属性

2.2 剩余强度计算模型

复合材料层合板冲击后的压缩破坏有限元分析以冲击后含损伤的层合板模型为输入,通过在窄边端面施加速度约束模拟试验过程中压头的匀速加载过程,通过读取支反力获取加载过程中的载荷变化。利用ABAQUS结果导入和数据传递功能,导入冲击后的变形网格作为初始分析模型,再通过预定义场设置变形网格的初始状态,实现冲击后含损伤模型的导入。模型导入参数包括冲击后层合板的材料属性、残余应力、单元损伤模式、单元刚度退化和单元的失效状态等。

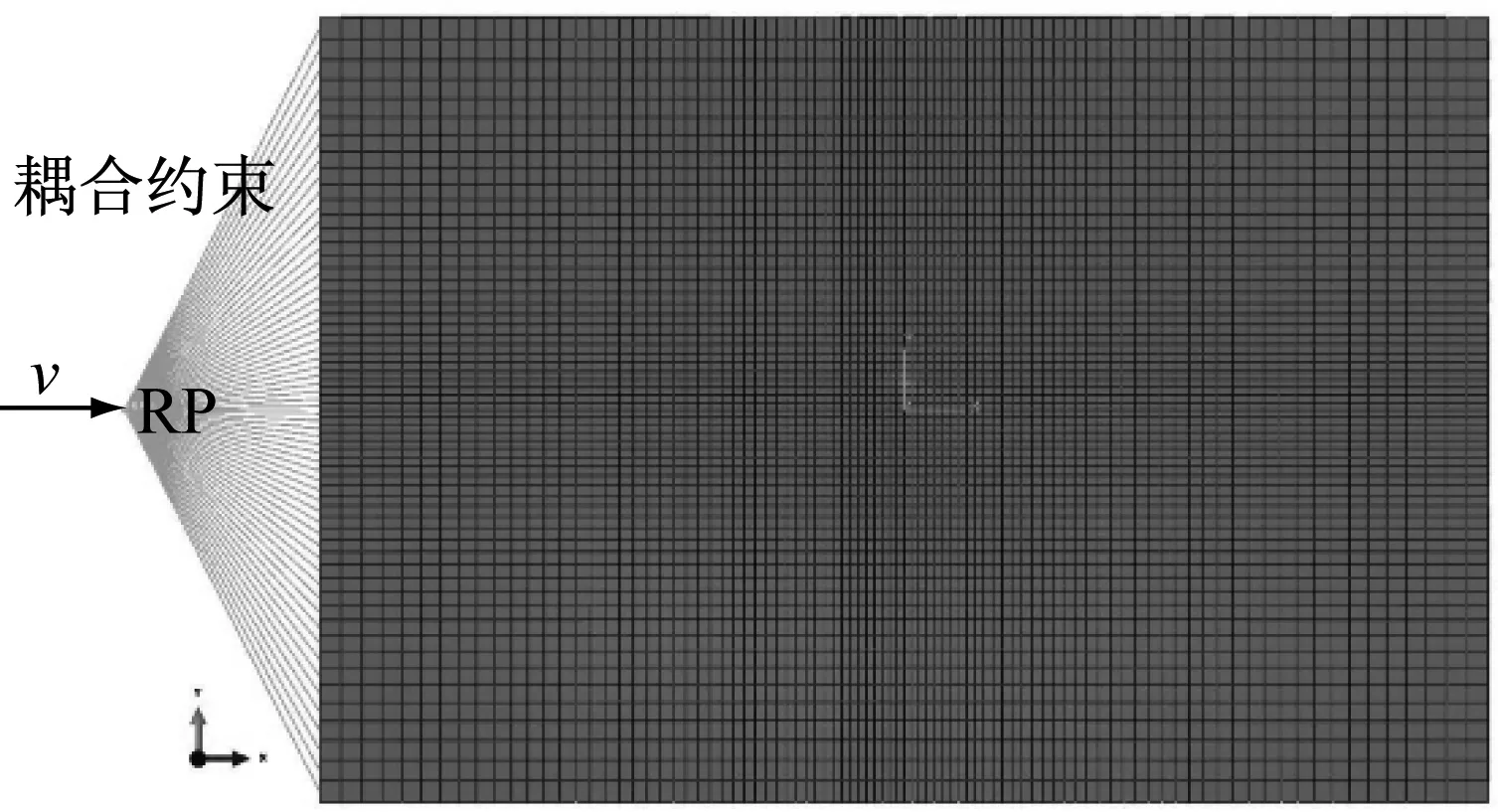

根据标准ASTM D7136/D7136M中规定的夹具夹持方式,有限元模型右端面节点采用简支约束,上下两端面节点约束y方向和z方向自由度,防止模型在压缩过程中出现整体弯曲造成层合板失效;在左端面左端创建参考点RP,通过设置参考点RP和左端面的耦合约束,在参考点RP上施加x方向上的速度载荷,完成对层合板模型的压缩载荷施加。压缩破坏有限元分析模型,如图5所示。

图5 压缩破坏过程有限元模型

3 结果分析与讨论

3.1 仿真模型有效性验证

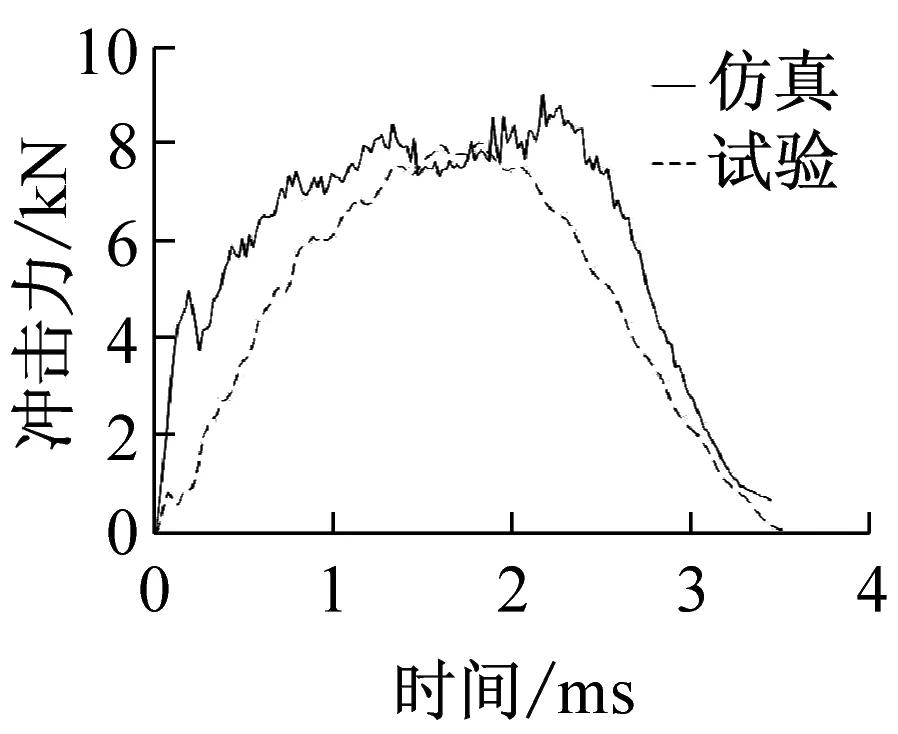

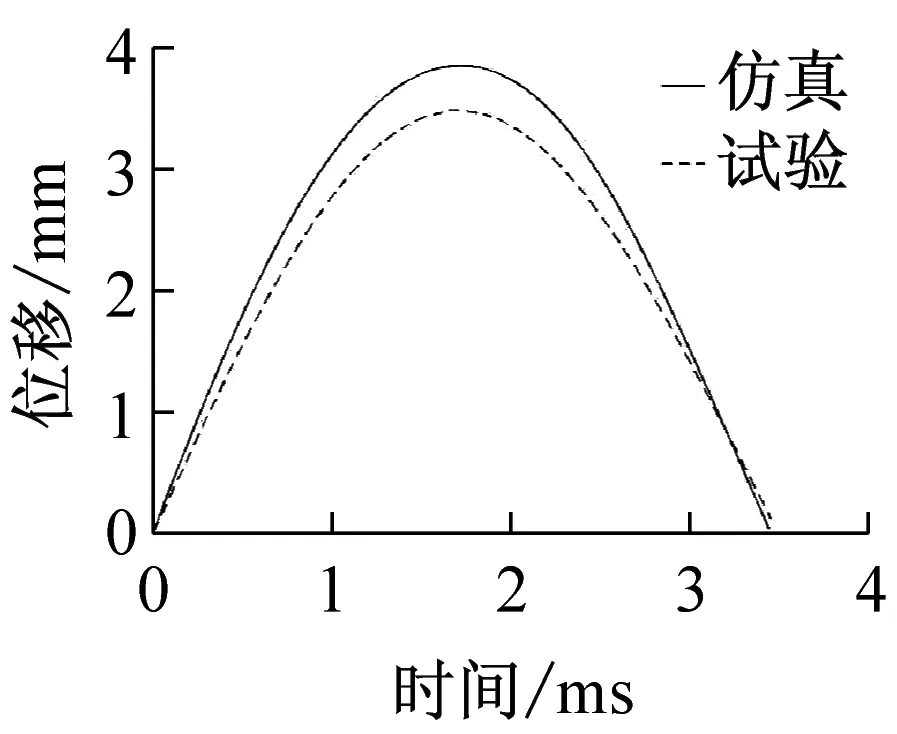

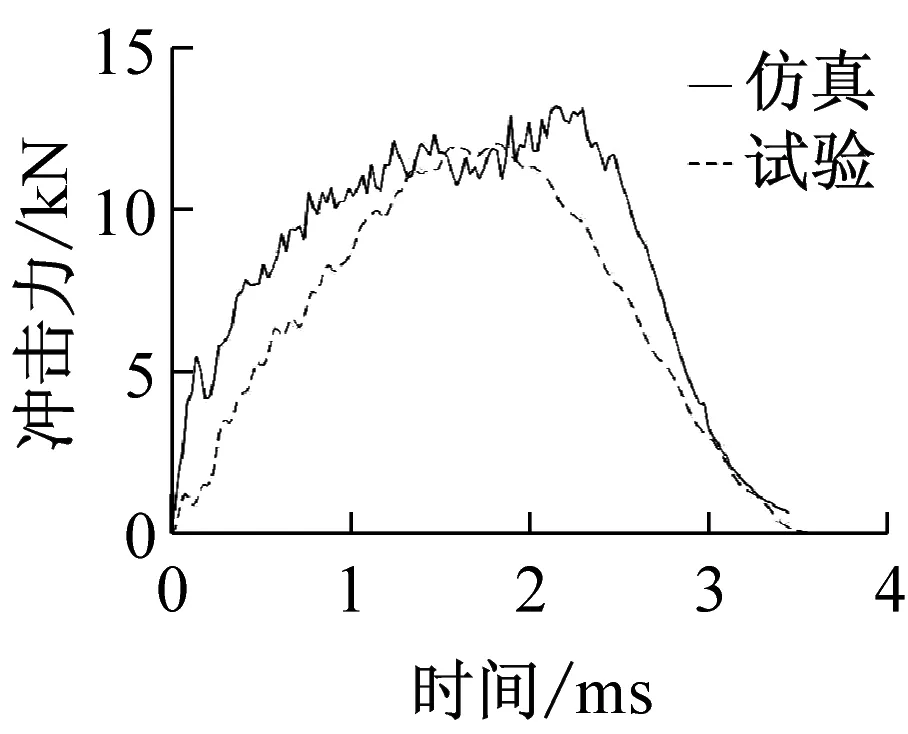

为验证上述全过程仿真分析模型有效性,分别进行了冲击能量为15 J和30 J的低速冲击试验和冲击后压缩破坏试验。图6显示了两种冲击能量下的冲击响应曲线,图7显示了两种冲击能量冲击后的复合材料分层损伤情况的试验C扫投影图与仿真结果对比。通过观察可以发现,仿真结果与试验结果吻合良好。冲击能量为15 J时,锤头最大位移的试验值和仿真值分别为2.71 mm和2.66 mm,冲击响应时间的试验值和仿真值分别为3.56 ms和3.46 ms,冲击峰值力的试验值和仿真值分别为8.0 kN和9.0 kN,分层损伤大小的试验值和仿真值分别为410 mm2和379 mm2;冲击能量为30 J时,锤头最大位移的试验值和仿真值分别为3.48 mm和3.86 mm,冲击响应时间的试验值和仿真值分别为3.56 ms和3.45 ms,冲击峰值力的试验值和仿真值分别为12.0 kN和13.2 kN,分层损伤大小的试验值和仿真值分别为825 mm2和773 mm2。

(a) 15 J冲击能量

(b) 30 J冲击能量

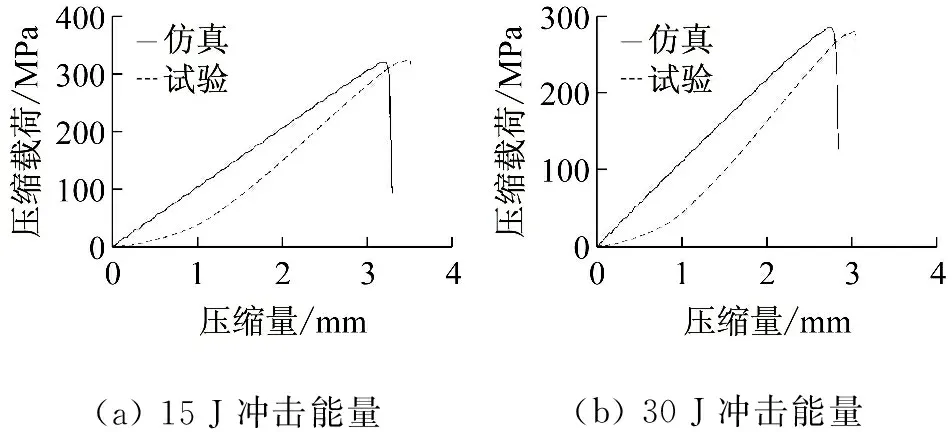

为对该模型损伤评估精度进行验证,对比了冲击后压缩破坏过程的试验结果和仿真结果,两种冲击能量冲击后压缩破坏曲线对比如图8所示。通过观察可以发现,仿真获得的曲线在载荷突降前基本成线性增加,而试验获得的曲线在开始加载时斜率先逐渐增大,而后斜率保持不变开始成线性增加,存在一定差异。这是由于在0时刻,压头与试验件之间、试验件与夹具底部之间难以充分接触所导致的试验误差。15 J冲击能量冲击后,复合材料剩余强度的试验值和仿真值分别为325 MPa和319 MPa,误差为-1.85%;30 J冲击能量冲击后,复合材料剩余强度的试验值和仿真值分别为280 MPa和284 MPa,误差为1.43%。试验值和仿真值吻合程度很高。

(a) 15 J-超声C扫结果

(b) 15 J-仿真结果

(c) 30 J-超声C扫结果

(d) 30 J-仿真结果

(a) 15 J冲击能量(b) 30 J冲击能量

图8 两种冲击能量冲击后复合材料压缩量-压缩载荷曲线对比

Fig.8 Comparison of displacement-compressive load curve of composite panels impacted under two energies

通过冲击响应、损伤情况、剩余强度的三方面验证表明,该全过程仿真分析模型可以有效地对复合材料低速冲击损伤进行评估。

3.2 复合材料层合板数值仿真

3.2.1 冲击能量对低速冲击损伤的影响

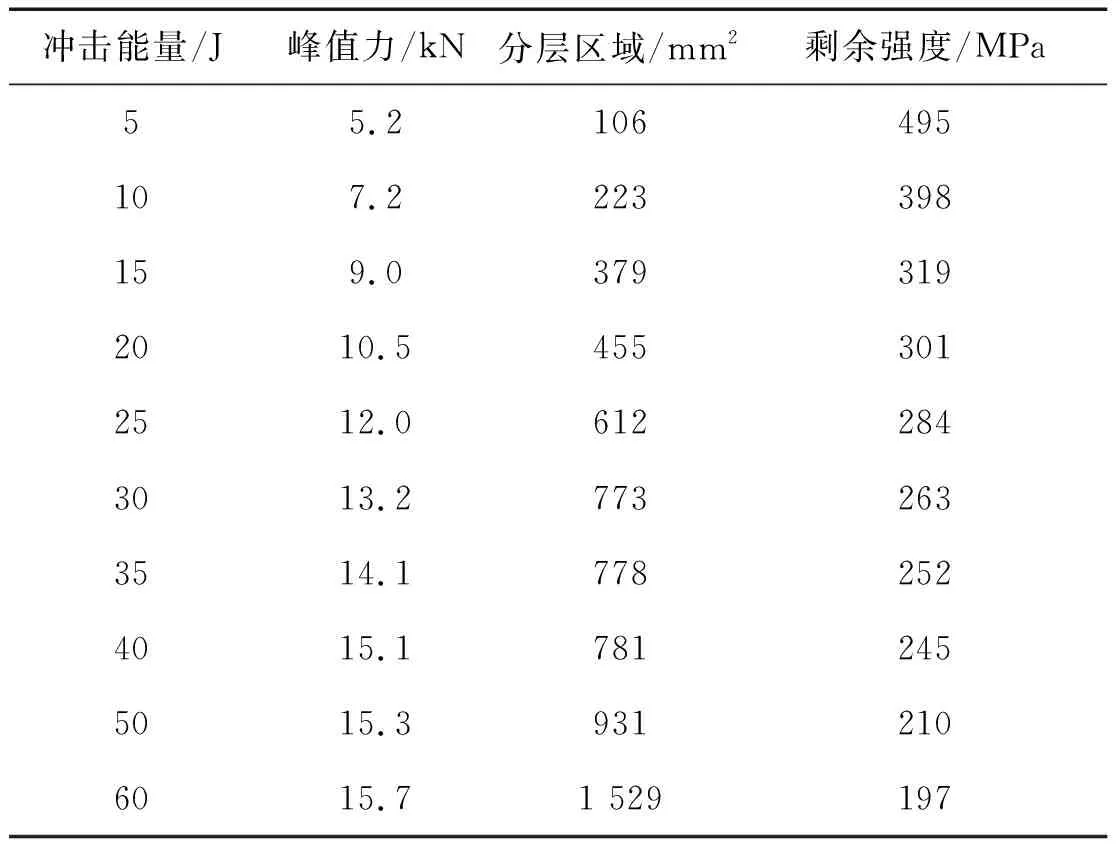

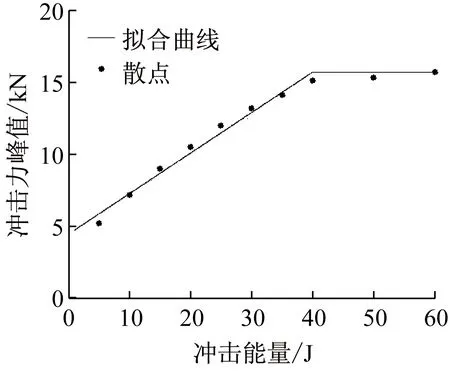

基于上述全过程仿真分析模型针对P2352W-19复合材料层合板模拟了5~60 J冲击能量的低速冲击。不同冲击能量下的冲击力峰值、冲击后的分层损伤大小、和冲击后的剩余强度统计如表5所示。图9所示为P2352W-19复合材料冲击力峰值-冲击能量曲线,通过观察可以发现,当冲击能量小于40 J时,冲击力峰值随冲击能量增大基本呈线性增大,当冲击能量达到40 J时曲线出现拐点,冲击力峰值保持在15 kN不再随冲击能量增大明显变化,这是由于当冲击力达到15 kN时,层合板背面开始出现纤维断裂和基体开裂导致冲击过程中冲击力骤减[1];分层损伤大小随冲击能量增大显著增大,60 J冲击能量下的分层损伤大小已远大于5 J冲击能量的情况(60 J分层损伤面积为15 J的14.4倍)。图10所示P2352W-19复合材料剩余强度和冲击能量的关系曲线,通过拟合可以发现剩余强度和冲击能量大致满足式(5)关系。

表5 不同冲击能量下P2352W-19复合材料层合板冲击响应和损伤情况

图9 P2352W-19复合材料层合板峰值力-冲击能量关系曲线

图10 P2352W-19复合材料层合板剩余强度-冲击能量关系曲线

(5)

式中:CAI为剩余强度;E为冲击能量。

3.2.2 冲击角度对低速冲击损伤的影响

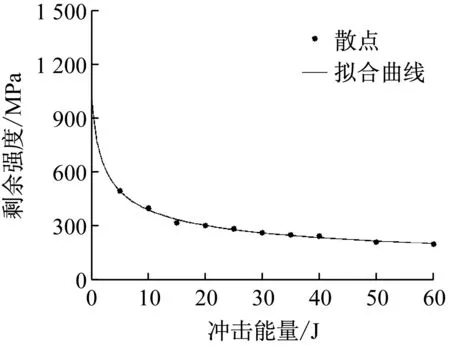

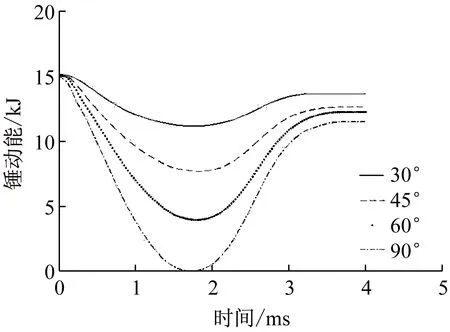

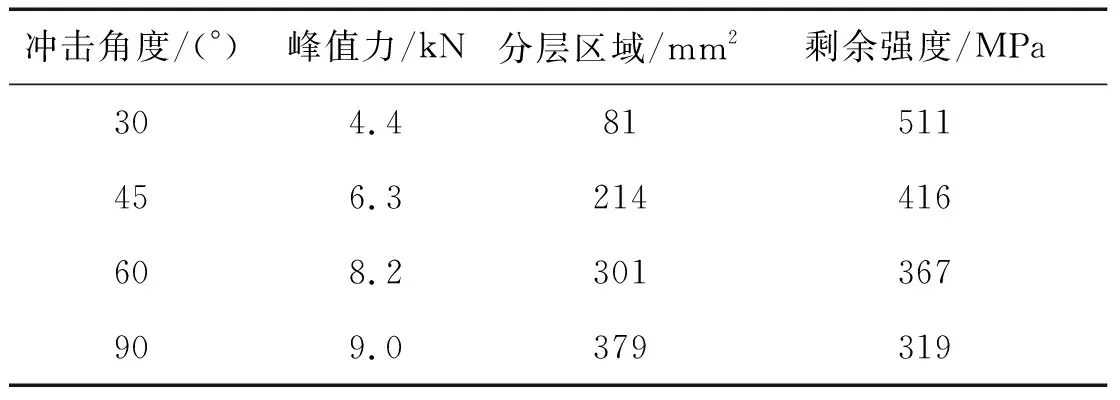

为探讨不同冲击角度对低速冲击损伤的影响,以15 J的冲击能量分别进行了冲击角度为30°、45°、60°、90°的低速冲击。图11所示为P2352W-19复合材料层合板在不同冲击角度冲击后的分层损伤情况。通过观察可以发现,当冲击角度为30°时,复合材料层合板分层损伤很小,仅为90°冲击角度时的近1/5,冲击力峰值却达到冲击角度为90°时峰值力的一半,这表明分层损伤相对于峰值力大小,对冲击能量和冲击角度更为敏感。图12所示为不同冲击角度冲击过程中锤头的动能变化,通过观察可以发现随着冲击角度的增大,冲击过程中锤头的动能衰减越大,这表明随着冲击角度的增大,复合材料层合板吸收的能量越多。不同冲击角度冲击后的分层损伤大小、冲击力峰值和冲击后的剩余强度统计如表6所示,由表6数据可以发现,冲击能量一定时,冲击角度越大,剩余强度越小,损伤越严重,与由分层区域大小得出的结论一致。

(a) 30°冲击角度(b) 45°冲击角度(c) 60°冲击角度(d) 90°冲击角度

图11 P2352W-19复合材料层合板不同冲击能量冲击后的分层损伤

Fig.11 Delamination of P2352W-19 composite panels impacted under different angles

图12 不同冲击角度冲击过程中锤头的动能变化

冲击角度/(°)峰值力/kN分层区域/mm2剩余强度/MPa304.481511456.3214416608.2301367909.0379319

4 结 论

(1)建立了复合材料低速冲击损伤评估的全过程仿真分析模型,考虑了复合材料损伤模式的多样性,避免了损伤评估时表征参数选取和简化困难的问题;以P2352W-19碳纤维/环氧树脂层合板为分析对象,完成了低速冲击试验和冲击后压缩破坏试验,并从冲击响应、损伤情况、剩余强度三个方面将仿真结果和试验结果进行了对比,验证了所建立全过程仿真分析模型的有效性,保证了损伤评估精度。

(2)对P2352W-19层合板进行了10种不同冲击能量情况下的计算分析。计算结果表明,随着冲击能量增大,冲击力峰值逐渐增大,并在冲击能量为40 J时出现拐点;分层区域大小显著增大;剩余强度逐渐减小。同时,对剩余强度和冲击能量的关系进行了拟合。

(3)以15 J冲击能量对P2352W-19层合板进行了4种不同冲击角度下的计算,计算结果表明,冲击角度越大,冲击力峰值越大,分层区域越大,剩余强度越小,冲击过程中层合板吸收的能量越大,损伤越严重。