煤矿用履带设备行走功率损失试验系统设计*

左岗永

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

煤矿井下巷道支护方式多种多样,其中锚杆支护是一种快速、安全、经济的巷道支护方式,可显著提高支护效果,降低成本,减轻工人劳动强度,改善作业环境,保证安全生产,有利于采煤工作面快速推进[1-2]。锚杆钻车为支护技术实现的主要载体,是煤矿井下生产至关重要的支护设备[3],液压控制行走是履带设备行走的主要形式。由于煤矿井下条件恶劣,要求行走控制系统具有较高的稳定性和适应性。设备长距离移动时,功率损失大,发热严重,制约整机的性能。行走和转向功率是整机使用性能评定的主要指标之一。

1 整机液压系统简介

整机液压系统执行元件多,动作复杂,各执行元件对力和速度的要求差别大,且动作频繁,整机液压系统设计时选用负载敏感开式变量系统。开式变量系统具有如下优点:

1) 实现恒功率控制,节约能源。

2) 通过压力切断,实现过载保护,减少系统发热。

3) 通过负载敏感控制,实现流量和压力的匹配,减少系统发热,实现多个执行元件同时动作时的无干扰控制[4]。

负载敏感也称负载反馈,主要是依靠负载压力控制泵变量的一种闭环控制系统[5],该系统控制方式的优先级为:压力切断优先于恒功率控制,恒功率控制和压力切断优先于负载敏感[6]。

某型履带式锚杆支护设备液压系统主要由负载敏感开式变量泵、锚钻控制系统模块、行走控制系统模块、除尘控制模块、卷缆控制模块、油缸、马达等组成,可完成较为复杂的锚护、履带行走、卷电缆、除尘、加油、工作台升降、前后稳定、临时支护等动作。

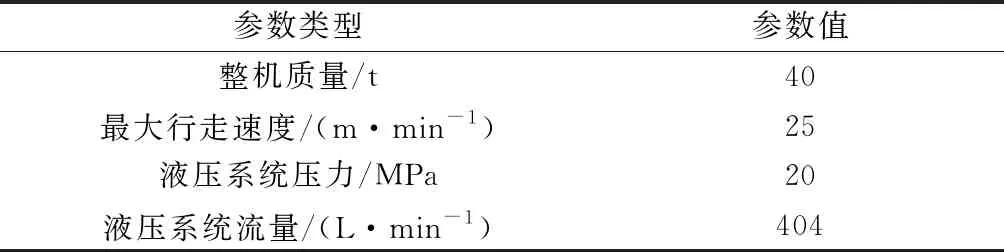

行走液压系统主要由负载敏感变量泵、负载敏感多路阀、左右侧行走马达和行走先导操作阀组等组成。履带式设备行走系统参数如表1所示。

表1 行走系统参数

2 行走试验系统的设计

行走试验系统主要是对行走系统的功率损失进行测试,具体是对行走液压系统中各主要元件的压力和流量进行监测,包括:液压泵出口压力和流量、行走阀进出口压力和流量、行走马达进出口压力和流量。该系统主要由行走液压系统、压力传感器、流量传感器、测温仪、卷尺、秒表、数据采集系统和微机系统等组成。

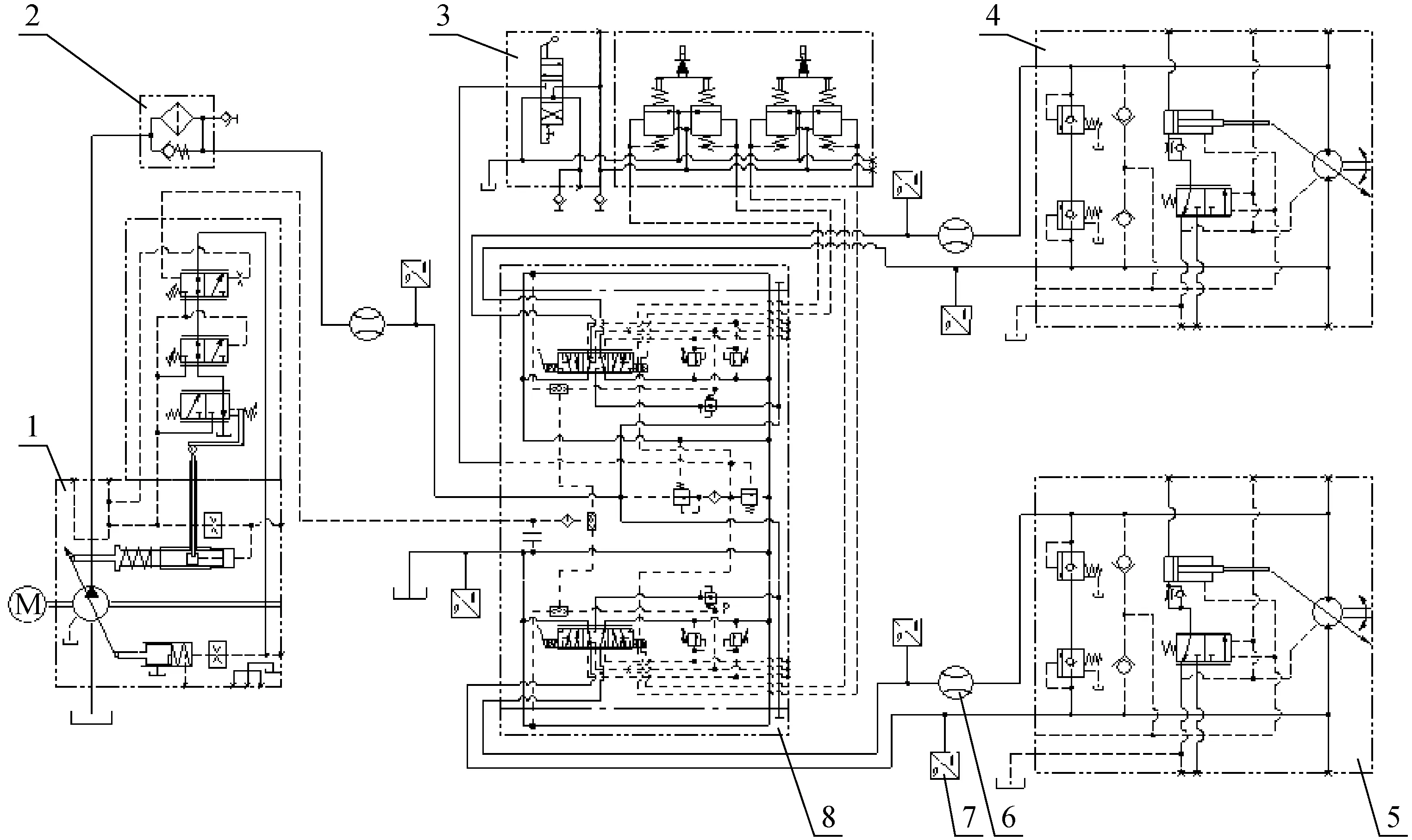

行走试验系统原理如图1所示,液压泵排出的高压油经过滤器过滤后进入行走阀,通过压力传感器7和流量传感器6进行液压泵出口压力和流量的检测,油液经行走阀进入到左右侧行走马达,通过相应的压力传感器和流量传感器进行马达进油压力和流量的检测,通过相应的压力传感器对马达回油压力和行走系统回油压力进行检测。操作行走先导控制手柄控制行走阀,实现整机行走。

3 行走系统功率损失计算

行走系统的功率损失包括4个部分:液压泵的功率损失,行走马达的功率损失,行走管路的功率损失,行走阀的功率损失。

1-液压泵站;2-过滤器;3-行走先导操作阀组;4-右侧行走马达;5-左侧行走马达;6-流量传感器;7-压力传感器;8-行走控制阀组

液压泵的功率损失p1:

p1=pZqZ(1-ηp)

(1)

式中:pZ为行走系统液压泵输出压力;qZ为行走系统液压泵输出流量;ηp为液压泵的总效率。

行走马达的功率损失p2:

p2=pZ1qZ1(1-ηZm)

(2)

式中:pZ1为行走马达压力;qZ1为行走马达流量;ηZm为行走马达的总效率。

行走管路的功率损失p3:

p3=ΔpZ1qZ

(3)

式中:ΔpZ1为行走管路两端压差。

行走阀的功率损失p4:

p4=ΔpZ2qZ

(4)

式中:ΔpZ2为行走阀两端压差。

通过上述计算公式,可计算得到行走系统的功率损失为28.8 kW。

4 行走试验系统测试

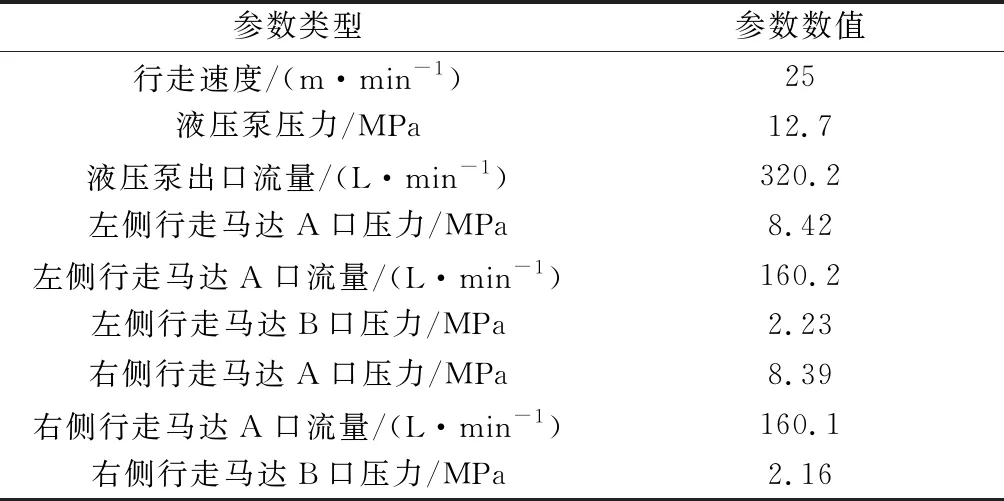

行走系统测试数据如表2所示。由试验数据可计算得到行走液压系统的实际功率损失为29.2 kW。

表2 行走系统测试数据

通过测试数据可以看出,实际功率损失与理论计算基本吻合。行走系统功率损失中,液压泵、液压马达、液压阀的功率损失大小相当,在行走系统功率损失中占绝大部分,管路损失占比小。

5 结论

通过对行走试验系统的设计和测试,并将试验数据和理论计算进行对比,验证了功率损失理论计算的正确性,同时得到各影响因素在功率损失中的占比。为减小行走系统功率损失,可减小液压泵、液压马达和液压阀的功率损失,提高液压泵和液压马达的效率,选用压降小的液压阀,同时尽量缩短液压管路,合理布置,使压力损失尽量小。