润滑油产品包装首件质量管理探讨

郭国进

中国石化润滑油有限公司荆门分公司 (湖北 荆门 448002)

0 引言

润滑油产品是由不同类别、 不同比例的基础油与各种添加剂调和而成,属于高技术含量石油产品。品种多、牌号多是润滑油产品的一大特点,目前常见润滑油品种高达400 多种, 每种产品均有其相应的执行标准及检验规范, 调合好的产品需要检测的分析项目多[1]。 不同品种、牌号的润滑油由于加入添加剂的类型不同, 混合时可能存在消极作用而产生不兼容,严重时会影响产品性能,给生产、组织、调度带来困难。 调和好的润滑油产品需要分装为各种包装形式,在分装过程中同样需要对产品质量进行控制,若对每条灌装线的每个品种都进行全性能分析,既不现实也不经济、更无可能。

每班次开始生产的第一桶或第一托盘产品,也可延伸一批产品为首件产品。首件检验,指对每班次生产的首件产品进行检验,确认是否可继续生产,以此作为判定整批产品合格的依据。 首件检验可防止产品出现批量不合格, 监控生产制造过程控制是否稳定可靠, 首件检验结果报告单可作为批产品合格凭证,是控制产品质量的一种重要手段。

润滑油产品灌装过程的质量管理一般通过首件检验来控制, 受润滑油产品生产工艺及产品性能特点的限制, 其首件质量管理不同于其他行业首件质量管理。从润滑油产品特点及灌装工艺出发,对其首件质量管理进行探讨。 提出在减少检验项目的基础上,制定相应的首件质量管理规则,对产品质量进行控制。

1 首件质量管理基本原则

1.1 首件质量等同批产品质量

企业可依据调和灌装工艺实际, 制定相应扫顶线三级文件, 以确保首件质量能代表储罐中油品质量。 如:灌装前要根据工艺变更具体情况,制定具体管线处理方案、扫顶线方案;对于未换品种未换线情况, 首件检验一般包括管存油品和罐内油品2 次检验。

1.2 确定首件检验的时机

一般情况下,以下情形不需要进行首件检验:正常连续灌装期间中途短暂停机(不超过2 h),如班组用餐、交班、临时故障,由于灌装参数基本没有变化。 其他灌装参数可能发生变化的情况均需要进行首件分析,如:更换灌装品种;同品种但不同批次;同品种同批次停止灌装超过8 h 以上重新灌装; 工艺条件变更(如工艺管线变更、切罐操作等)及其他未包含情况。

1.3 首件外观检验及标识

当油品外观出现异常(如有水分、机械杂质、浑浊或乳化) 时, 应立即停止灌装并及时通知管理人员。 出现首件分析不合格时,应立即停止当前灌装,待查明原因后再决定是否继续灌装。 为监控灌装过程油品质量,除进行首件检验外,灌装班组应全过程观察灌装开始、中间、结束时油品外观,发现异常立即停止灌装并同时报告。 灌装班组需要对灌装油品外观、气味进行检测,判断正常后方可继续灌装。

每批灌装的第一托盘产品需标识为“待果”。 以合格序号为分界线,前面的均按不合格品处置,后面的按合格品入库, 被抽检产品若合格则应补足油量做好封装工作。

1.4 不合格首件处置

出现首件不合格, 除按照质量管理规定进行原因分析、解决问题、持续改进外,还应对不合格首件进行隔离、标识,按相应规定及时进行处置,如报废回调等。

2 首件检验项目及取样规则

2.1 首件检验项目确定

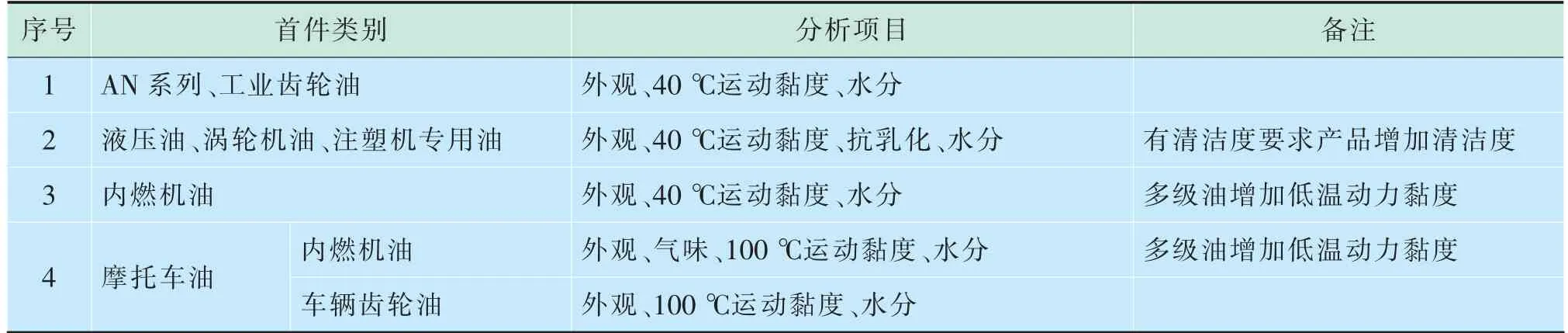

润滑油产品类别多,检验标准、检验项目纷繁复杂。 首件检验项目不可能对所有检验项目进行全面分析,只能对影响产品性能、牌号特征等有代表性的关键性项目进行分析。 分析项目原则上要方法客观、简单,且方便与罐内产品性能指标进行比对,其中外观、黏度2 项为必须检测项目,其他性能检测项目依据各自产品性能特点分别制定。其中:工业油品需要对抗乳化性能进行检测, 多级内燃机油需要对低温动力黏度进行检测, 有清洁度要求的产品需要对清洁度进行检测。 表1 为某企业制定的首件检验项目。

表1 某企业制定的首件性能检验项目

首件检验项目包括产品性能检验和外包装检验。外包装检验项目包括外包装的标识和喷码。首件除内在性能指标要合格外,对其净重也有相应要求,需要抽检复核。

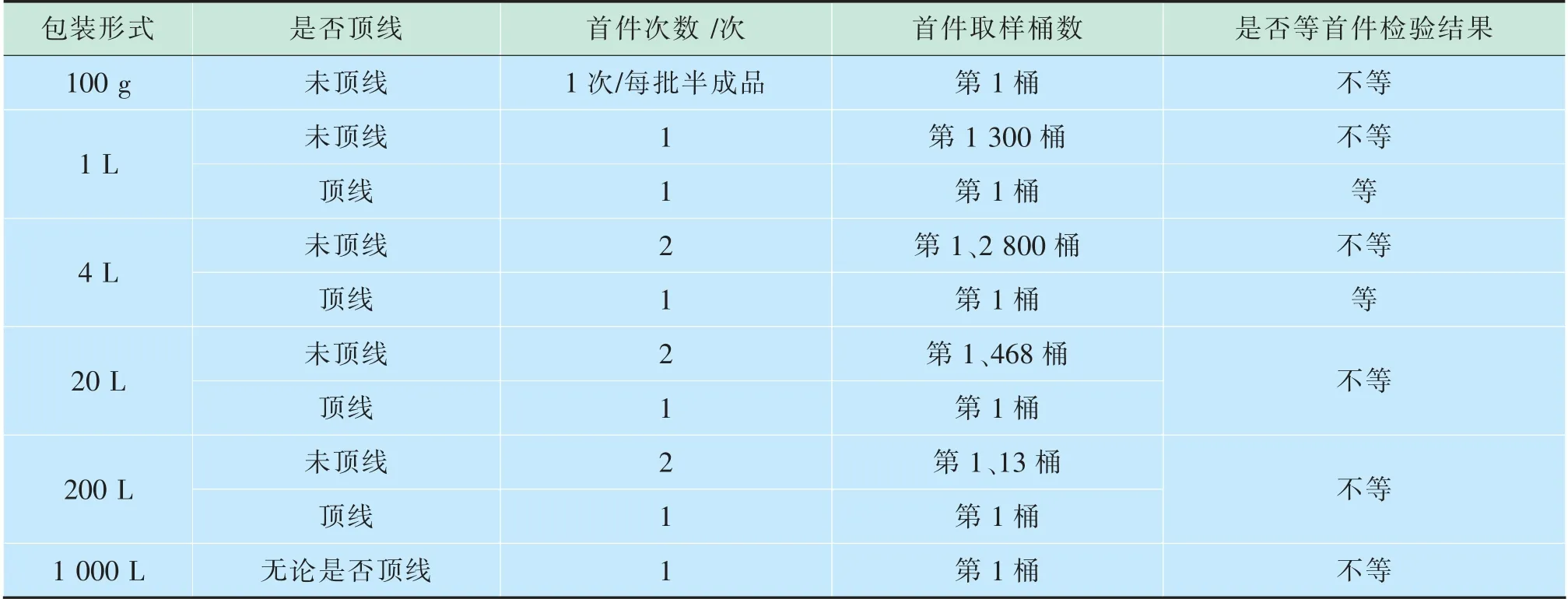

2.2 首件取样规则

应根据不同灌装线及工艺管线长短, 结合顶线与否制定合适的取样桶数, 同时对生产是否需要等首件检验结果确定后再给予明确约束。 有清洁度要求的产品必须待首件清洁度检测结果合格后, 方能继续进行灌装。为提高生产效率,规定了首件检验结果未确定继续灌装的情况; 规定了发现上游操作可疑或有明显错误时, 可等首件检验结果后再灌装等情况进。

表2 为某企业制定的首件取样规则。

表2 某企业首件取样规则

3 提高首件产品质量合格率措施

3.1 制定过程绩效指标

绩效考核是为了提高人员的积极性和主动性,为企业创造更高的价值[2],促进目标实现。 一般将灌装首件合格率作为首件过程绩效指标, 企业根据实际产品质量趋势设定目标值, 每月进行质量趋势统计分析。该过程还可制定关键质量目标,如“1 t 以上首件不合格次数”等。 通过绩效指标、关键质量目标的监控,实现对灌装过程质量有效监控,同时作为后续持续改进工作的指导。 灌装首件合格率作为班组绩效考核依据。

3.2 应用在线清洁度监控仪

目前油品清洁度分析检测主要采用离线取样分析,离线取样环节存在二次污染,且检测时间长,有时需要等待首件检测结果后才能继续灌装, 效率较低,在线清洁度分析仪器应运而生[3]。

对于高清润滑油产品,仅对首件或中件、末件进行清洁度检测, 即使分析合格也难以表明该批产品清洁度全部符合要求。 使用在线清洁度监控仪适时对高清产品质量管理的意义重大, 企业在灌装头前滤器后安装在线清洁度监控仪, 对灌装油品实施在线清洁度监测,出现波动及时报警,有效提高了产品质量控制的有效性。

3.3 实行管汇和球扫线

由于润滑油生产过程中涉及的基础油、 添加剂种类繁多,润滑油企业要生产高质量润滑油产品,最好是每组分级产品都有专用管道。 但由于其成本高且现场管道布局困难, 采用管汇和球扫线系统可有效清扫管道,确保产品质量[4]。通过DCS 自动控制管汇能杜绝更换品种时的顶线、混线现象,确保首件产品质量能代表罐内产品质量, 对提高首件质量合格率具有重要意义。

3.4 应用在线SPC 进行净重实时监控

直接称重抽检方法由于需要记录皮重、毛重,再用毛重减掉皮重, 操作麻烦且大包装产品还需要叉车配合才能完成,目前已逐步被淘汰。SPC 作为质量改进的重要工具, 适用于定量包装产品灌装生产线的监测。 在线SPC 可以对每件产品毛重、净重进行动态记录,对超范围限的情况及时报警,已被很多润滑油生产企业采用。 通过应用SPC 可协助管理者确定改进的地方和评价改进效果, 并且可以对未来的质量成果实现长期实时的保证和维持, 以达到更稳定的状态和更高的合格率[5]。

3.5 重视极端情况的监控

实际生产中, 当首件检验数据与罐样数据吻合时, 表明整体生产过程质量稳定且受控。 一般情况下,首件质量合格即代表该批次产品全部合格,但对于调和不均等极端情况可能出现误判。 如当上游调和搅拌不均匀时,罐装取样取到了点样,点样黏度检测刚好合格, 灌装时首件产品又正好是黏度处于中间的点样,这种情况虽是一种极端情况,但也需要引起高度重视。

4 结束语

润滑油产品首件质量管理, 需要根据自身工艺流程实际情况及加工产品性能特点, 确定相应的质量管理原则,制定合适的首件检验项目及取样规则,以确保首件产品质量能代表罐内产品质量, 准确反映批次产品质量。 制定相应的过程绩效指标及质量目标对首件质量进行管控,应用在线清洁度监控仪、管汇系统及球扫线、在线SPC 控制等新工艺新技术可以提高首件质量合格率。