基于海上X 油田新型耐温抗盐驱油剂性能评价及驱油特性研究

宋 鑫,黄 岩,肖丽华,张晓冉,韩玉贵,赵 鹏,苑玉静

(中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300459)

近年来,随着聚合物驱油技术在海上油田的广泛应用,以聚丙烯酰胺及其衍生物为代表的驱油聚合物产品越来越多。目前海上注聚油田已初具规模,随着海上油田高产稳产主题的提出,化学驱技术承担着越来越重要的任务。聚合物种类逐渐趋向多样化,其抗盐、抗剪切及耐温等性能不断地提高,由于高温高盐油藏的存在,对聚合物的耐温耐盐稳定性也提出了更高的要求[1]。

本文以海上X 油田油藏条件为基础,针对KY-S、KY-K 及海上在用聚合物开展了黏弹性、黏度稳定性及驱油效果评价实验[2,3],明确了两种新型抗盐聚合物的性能特点,为目标油田聚合物驱油体系的设计提供了判断依据,同时为化学驱方案设计提供参考[4-8]。

1 实验仪器、材料及方法

1.1 主要仪器、设备

聚合物溶液黏度由Brookfield 测定;剪切性、耐温性由美国ARES-G2 流变仪测定;驱油剂流动性、驱油效果评价所用仪器主要包括平流泵、岩心夹持器、压力传感器、手摇泵等,除平流泵和手摇泵外,其他装置置于65℃恒温箱内。

1.2 实验材料

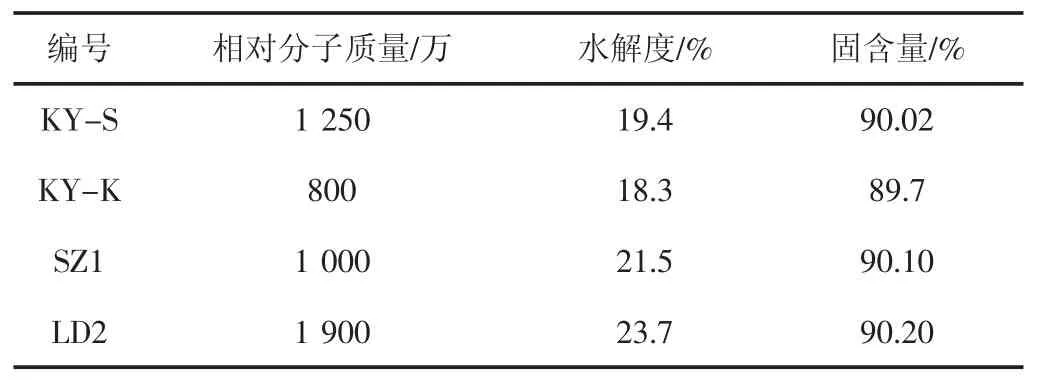

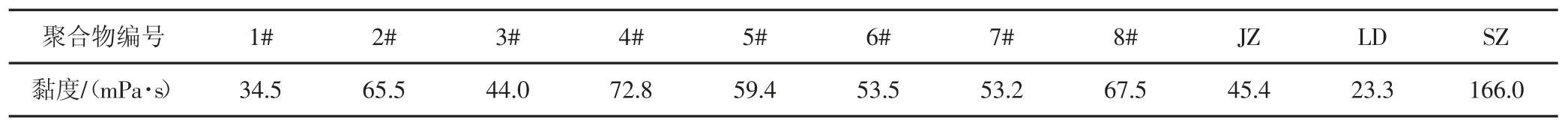

以X 油田聚合物优选参数指标为基准选取了在生产聚合物8 种,各聚合物编号及基本参数(见表1)。配聚水为QH 油田现场混配注入水及模拟注入水,总矿化度为3 000 mg/L;模拟油为QH 油田脱水脱气原油和煤油混合而成,65℃时黏度为74 mPa·s。实验岩心为石英砂环氧树脂胶结柱状岩心和二维纵向层内非均质岩心。两种新型聚合物KY-S、KY-K,现场在用聚合物代号为SZ1、LD2。四种聚合物的基本理化性能指标(见表1)。

表1 4 种聚合物基本参数指标

1.3 实验方案、流程

黏浓关系测试:利用Physica MCR302 流变仪,在65℃、7.34 s-1条件下测试浓度为1 500 mg/L 的几种聚合物溶液的表观黏度。

耐温耐盐性测试:分别在50℃~75℃配制浓度为1 500 mg/L 的几种聚合物溶液,并用流变仪测试其黏度;用矿化度为 2 000 mg/L、3 000 mg/L、4 000 mg/L、5 000 mg/L、6 000 mg/L 的模拟水配制 1 500 mg/L 的几种聚合物并测定其黏度。

驱油效果测试:填砂管模型Φ2.5×30 cm,渗透率1 500 mD,实验温度为65℃,注入速度0.5 mL/min,首先水驱含水至含水95%,转注聚合物溶液0.5 PV,转后续水驱至含水98%,记录实验过程中注入压力、产油、产水等数据。

2 结果与讨论

2.1 KY-S与SZ1、LD2 增黏能力、抗盐性能对比

利用 Physica MCR302 流变仪,在 65℃、7.34 s-1条件下分别用清水、油田模拟水测量了几种聚合物的表观黏度,结果(见表2、图1)。用清水配制的KY-S 聚合物增黏性与LD2 聚合物相比差距不大,而SZ1 型聚合物增黏效果最好,此时该聚合物的“疏水缔合”特性使得其表观黏度较高,但所测试几种聚合物的黏度均呈现较高值;采用油田模拟水配制时,KY-S 聚合物表现出较好的抗盐性能,增黏性能优势明显,随着聚合物浓度增加增黏性能明显优于其他两种聚合物,其在地层中流度控制能力较强,在高矿化度模拟水中黏度稳定性优势明显,抗盐效果较好。

表2 65℃条件下不同聚合物的表观黏度

图1 不同聚合物溶液其黏度随浓度的变化

2.2 老化稳定性效果评价

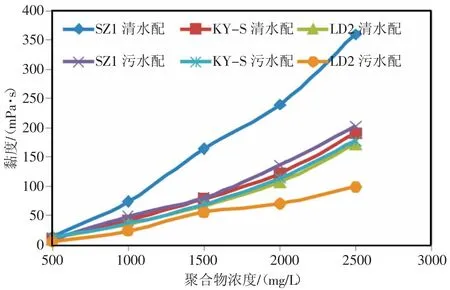

X 油藏温度为65℃,属于聚合物热稳定性较有利的区域。将配制好的1 000 mg/L 的三种聚合物溶液放入抽完真空的安培瓶中并用熔焊装置进行封管,为模拟X 油藏温度条件进行实验,将封管后的样品全部置于65℃恒温箱中,并在不同时间段进行黏度测量,实验结果(见图2)。

图2 聚合物黏度保留率随老化时间的变化

经恒温老化后,聚合物的黏度均表现出不同程度的降低,但不难发现,聚合物KY-S 的抗老化能力好于油田在用聚合物,经90 d 老化后,KY-S 黏度保留率为37.8%,黏度保留率在58.3%~37.8%,而LD2 聚合物黏度保留率为29.1%,SZ1 聚合物黏度保留率仅为27.4%。

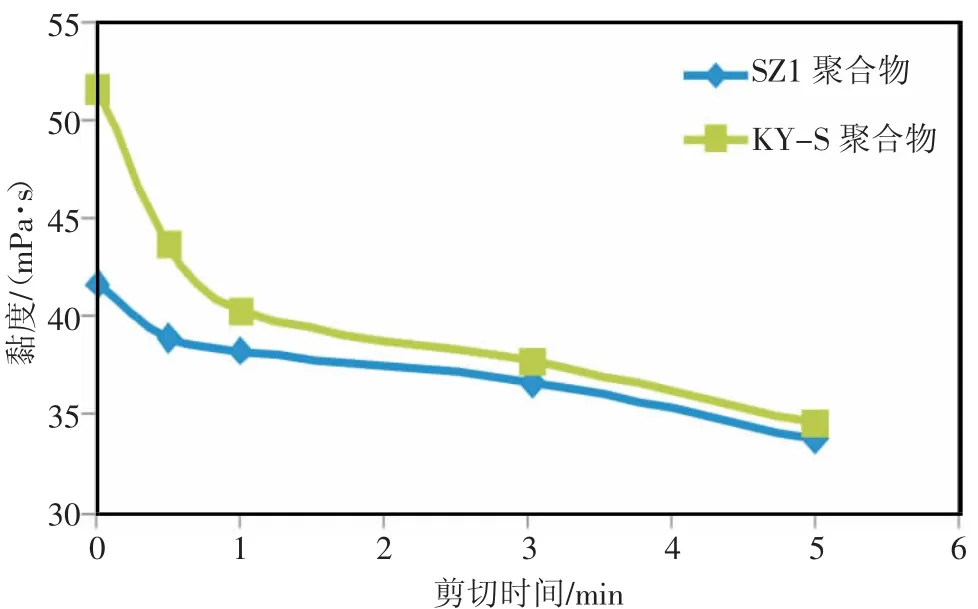

2.3 聚合物抗剪切性能评价

由于上述基础性能测试中,SZ1 聚合物整体性能优于LD2,因此后面的实验评价中主要将SZ1 与KY-S两种聚合物进行对比。用清水将两种聚合物配制成1 000 mg/L 的200 mL 的溶液,用吴茵搅拌器在室温下以3 000 r/min 的转速进行机械剪切,并在34 s-1、10 s-1下测定溶液的黏度(见图3)。对比实验数据说明,聚合物KYPAM 具有较好的抗剪切性能,在3 min 以内短时间剪切作用下,KYPAM 的优势明显,随着剪切作用时间的延长,两种聚合物抗剪切性能接近。

图3 两种聚合物抗剪切性能评价

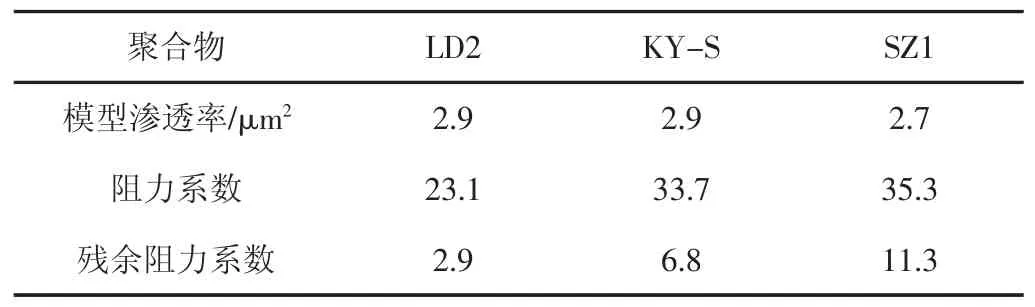

2.4 岩心渗流阻力测试及驱油效果评价

主要对KY-S、SZ1、LD2 三种聚合物进行了流动能力测试,结果(见表3)。SZ1 聚合物具有最大的阻力系数和残余阻力系数,KY-S 居中,而LD2 聚合物最小,说明SZ1 聚合物的流度控制能力较好,但残余阻力系数过大导致吸附滞留量增大,不利于聚驱的持久性和有效性,造成储层的不可逆伤害。还需要从岩心驱油实验来考察驱油剂的驱油性能。

表3 不同聚合物的阻力系数及残余阻力系数测试结果

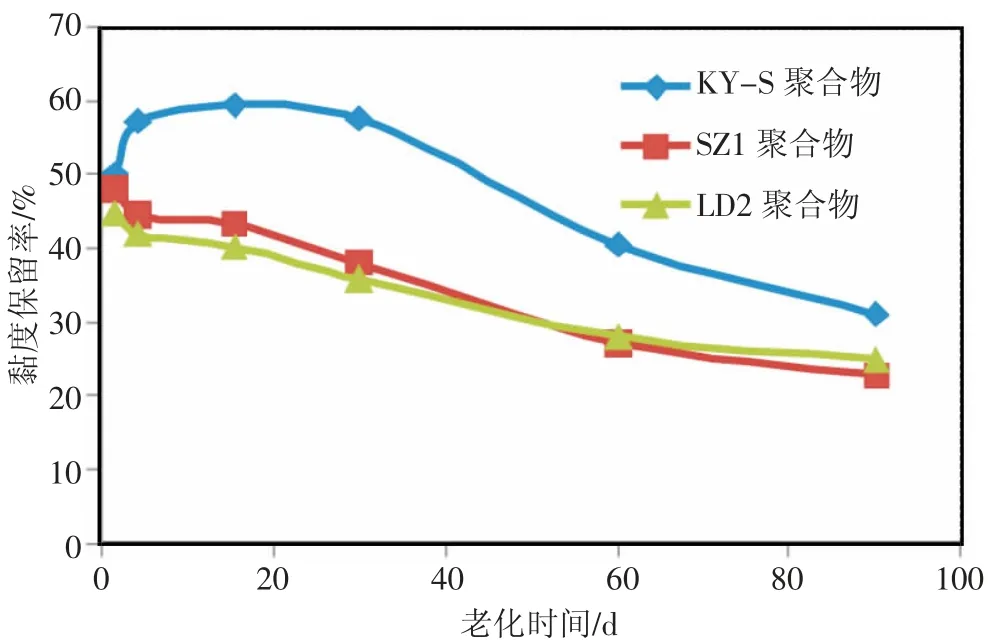

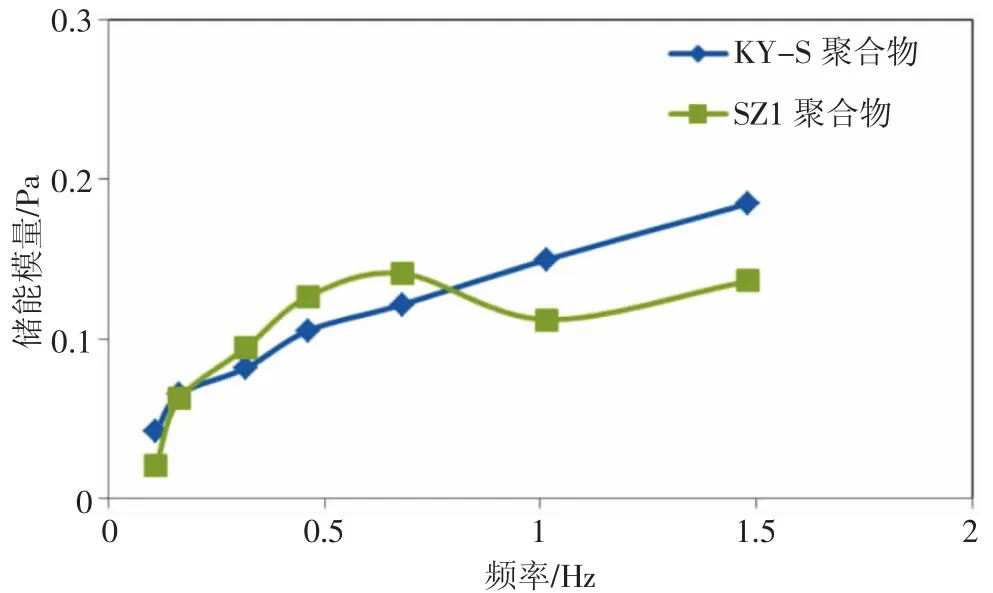

对两种聚合物分别进行岩心驱油实验,结果(见表4)。在注入浓度为800 mg/L~1 500 mg/L 聚合物时,KY-S 聚合物溶液聚驱提高采收率高于SZ1 聚合物,但随着浓度的增加两种聚合物的驱油效率差距逐渐缩小,虽然SZ1 聚合物黏度较高但其驱油效率并没有明显增高,反而抗盐聚合物KY-S 黏度相对较低却有着较高的驱油效率,显然单从聚合物黏度进行解释并不充分,为了进一步解释其原因,下面对两种聚合物的储能模量进行对比,SZ1 和KY-S 两种聚合物的测试实验结果(见图4)。

表4 KY-S 与SZ1 聚合物驱油实验结果

图4 SZ1、KY-S 聚合物储能模量测试结果

储能模量的测试结果表明,SZ1 聚合物在低剪切频率下的弹性性能好于KY-S 聚合物,而当剪切频率增大时KY-S 聚合物的弹性性能更优,这也解释了为何SZ1 聚合物虽黏度较高但驱油效果却不如KY-S 聚合物,聚合物驱油效率是其增黏性能和弹性性能综合作用的结果。

通过一系列实验测试不难发现,SZ1 聚合物在聚合物浓度较高时其增黏性明显优于KY-S 聚合物。但KY-S 聚合物在长期稳定性方面表现较好,在模拟高温高盐条件下进行驱油实验时,具有较高黏弹性的SZ1聚合物的驱油效果不如KY-S 聚合物理想。足以说明该新型抗盐聚合物在高温高盐情况下,能够表现出较好的增黏性及热稳定性,发挥聚合物的黏弹效应提高采收率,具备作为新型高效驱油剂的潜力。因此本次对比评价实验为海上油田注聚体系的筛选提供更丰富的选择,为渤海油田化学驱技术的实施提供更广阔的技术基础。

3 结论

(1)在模拟X 油田高温高盐条件下,新型聚合物KY-S 比现场在用SZ1 聚合物具有更好的黏度稳定性及耐温性能;经90 d 老化后,KY-S 黏度保留率为37.8%,而LD2 聚合物黏度保留率为29.1%,其次为SZ1 聚合物;

(2)扫描电镜检测结果表明新型聚合物分子在水溶液中伸展性好,具备良好抗盐性能,两种聚合物的驱油实验表明新型聚合物的驱油效果较好,各个浓度下的采收率平均高于SZ1 聚合物2%左右。