全海深深潜器所用动力锂离子电池电气特性

周诗尧, 陈自强, 郑昌文, 黄德扬, 刘 健, 葛云龙

(上海交通大学 海洋工程国家重点实验室, 高新船舶与深海开发装备协同创新中心, 上海 200240)

纵观深潜器的发展历史,其采用的动力电池的发展经历了铅酸电池、锌银电池和锂离子电池3个阶段[1].铅酸电池的比能量密度在3种电池中最低,已被深潜器淘汰;锌银电池的循环寿命较短,成本较高,低温性能较差,并且充放电过程中将产生氢气,使用时具有一定的危险性;而锂离子电池的比能量密度大,成本相对较低,并且其单体的电压较高,深潜器电池组的串联数量较少,电池组所受不一致性的影响较小.国内水下装备从20世纪80年代开始以银锌电池作为动力源[2],而国外目前已经广泛采用锂离子电池替代锌银电池.提高深潜器续航时间的方法有2种:一种是采用比能量密度较大的新型动力电池作为动力源[3];另一种是改进深潜器电池组的外围布置方式.目前,深潜器电池组常用的外围布置方式包括常压型和油浸型[4].常压型布置是将电池系统布置在耐压罐内,罐内保持 0.1 MPa(1 atm)的压力.由于锂离子电池自身的不稳定性,深潜器所用锂离子电池一般采用常压型布置,但在耐压罐需承受万米水压时将会出现耐压罐浮质比小、内部的空间有限等问题[5],从而限制了电池组布置的数量.油浸型布置是将电池固定在充满绝缘油的金属箱体内,利用箱体上的皮囊受压变形来实现压力的补偿.由于箱体内外无压力差,故而可将箱体设计得很薄.箱体的质量一般只有耐压罐的1/12甚至更小,其外形不受限制、散热性较好[6],并且节省的体积与质量可以布置更多的电池组,能够有效提高深潜器续航时间.因此,本文选择油浸型布置方式进行锂离子电池特性研究.

由于压力补偿箱箱体与海水直接接触,采用油浸型布置方式将造成电池组工作环境的温度、压力随深度而发生剧烈变化,进而对电池的电气特性产生较大影响.目前,国内外的相关研究主要集中在温度对锂离子电池电气特性的影响上,而有关压力对锂离子电池电气特性影响的研究还不多见.虽然文献[7]中研究了60 MPa压力条件下聚合物锂离子电池的容量和电阻等特性,但针对各类深海动力电池在100 MPa的极端压力下的电气特性研究还很少见.因此,本文选择锂离子电池组的低温试验温度为3 ℃,分别在常压、3 ℃,常压、20 ℃以及高压 100 MPa、20 ℃的环境下研究磷酸铁锂离子电池的电气特性随温度和压力的变化趋势,以期为全海深深潜器锂离子电池的应用提供依据.

1 电池选型与试验装置及条件

1.1 电池选型

图1 试验电池Fig.1 Experimental battery

本文选用某国产软包磷酸铁锂离子电池,其标称容量为3 A·h,如图1所示.在加压环境下软包锂离子电池相比于铝壳和钢壳电池的受力更加均匀,它可以通过外包装的形变来实现内外压力的平衡,并减小电池内部材料的应力,避免出现电池破损、电解质泄露和内部短路等问题.另外,选用小容量电池出于两方面原因:① 小容量电池内阻较大,所受测量噪声的影响较小;② 小容量电池内部储存的能量相对较少,即使加压试验中发生热失控,也不会对试验设备造成较大损坏,即其安全性较高.

1.2 试验装置及条件

评价锂离子电池常压条件下温度特性所用的设备包括上位机、电池测试平台、辅助通道、恒温箱以及热电偶.采用辅助通道测量温度与电压.电池放置在恒温箱内,根据试验需要来调节恒温箱温度.在电池表面粘贴3个热电偶,用于测量电池表面的实际温度.加压试验在水下环境模拟实验室进行.试验设备包括上位机、电池测试平台、辅助通道、加压罐和手动加压泵.加压试验的现场设备如图2所示.

图2 加压试验设备Fig.2 Equipment of pressure test

试验所用加压罐最大压力为130 MPa,内部充入白油作为加压工质.罐顶设有密封的电路接插口,以对罐内电池进行充、放电和电池端电压的测量.利用螺栓将导线锁紧在电池极耳上,并用热熔胶完全包裹电池极耳,从而起到绝缘作用,并防止高压下导线固定螺栓松动.加压前,仔细检查电池表面,以确保不存在鼓包、破损等问题.在加压罐外部,由高到低布置3个热电偶,以监测加压罐的温度.当加压罐外部温度与试验设定温度的偏差超过2 ℃时,中断试验.整个试验过程中热电偶的温度始终维持在 19~21 ℃之间.加压试验设备管路及接线方式如图3所示.

图3 加压试验设备及其原理图Fig.3 Schematic diagram of pressure test equipment

2 电池加压方法

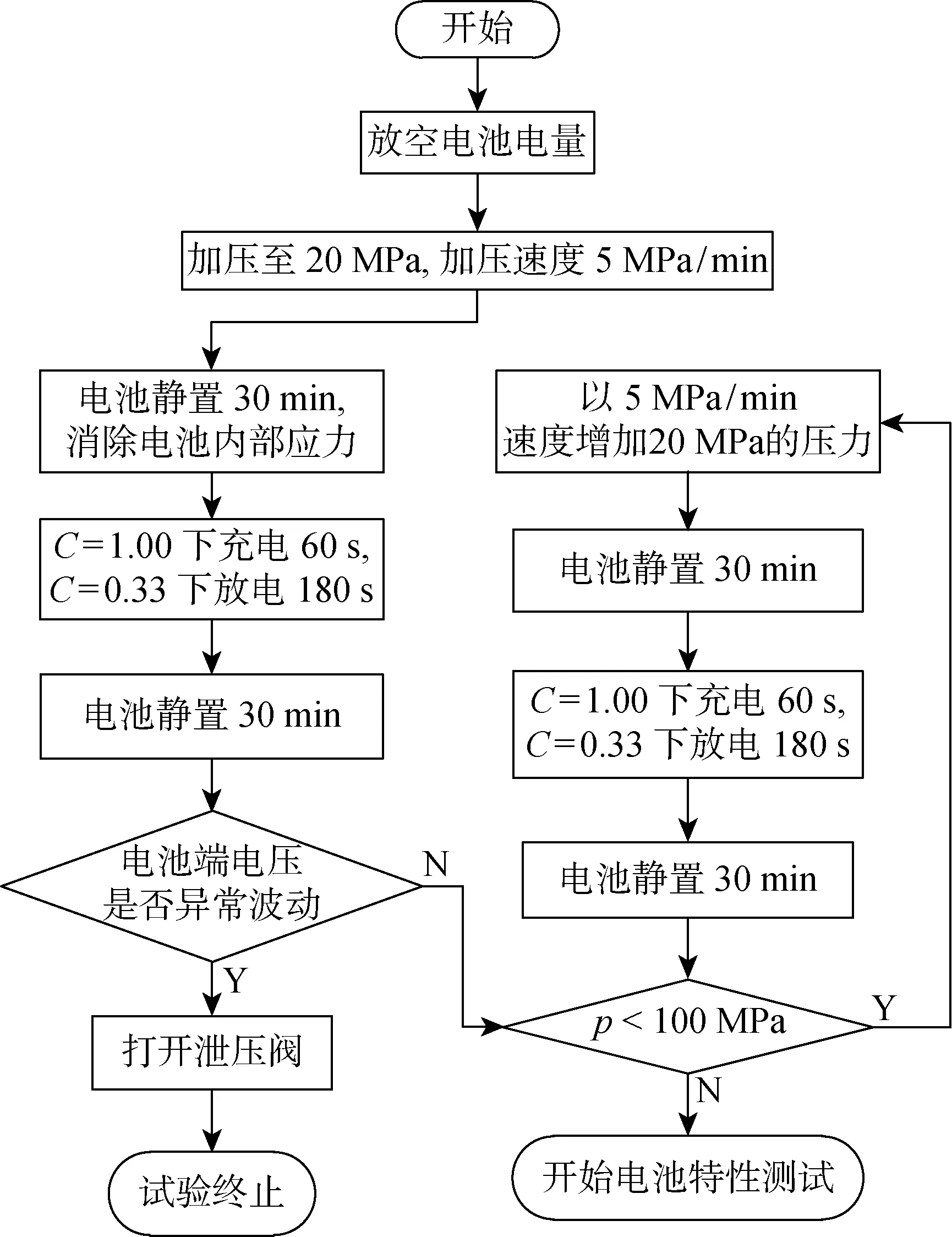

为了避免加压过程中出现电池热失控而对试验设备造成损坏,试验前先将电池电量放空,以减少电池内部储能.加压过程的具体步骤如图4所示,其中C为放电电流与被测电池容量之比.

图4 加压试验步骤Fig.4 Pressure test procedure

电池加压采用逐级加压的方式.首先,每次增加20 MPa的压力后,让电池静置一定时间并进行短时充、放电测试,以监测电池能否正常工作;静置完毕后,重复之前步骤,直到加压罐内的压力达到100 MPa.此时,适当延长静置时间,让电池充分适应环境压力后再进行充、放电测试.

本文的试验电池在加压试验过程中电压稳定且可以正常充、放电,当加压罐泄压后再次加压时,电池依旧可以正常充、放电.试验结束后发现,电池极耳上包裹的热熔胶出现了较大形变,电池表面出现了明显的受压痕迹,但其表面无破损、鼓包或漏液现象,表明本文所选用的磷酸铁锂离子动力电池完全可以在100 MPa的高压环境下正常使用,并且可以耐受多次的重复加压.

另外,当深度在1 km以下时深海水温处于0~5 ℃之间[8],考虑到锂离子电池的放电发热、油液热传导等因素,本文选择锂离子电池组的低温试验温度为3 ℃,并分别在常压、3 ℃和常压、20 ℃以及高压100 MPa、20 ℃的环境下通过试验研究磷酸铁锂离子电池的电气特性随温度和压力的变化趋势.同时,针对电池发热甚至热失控的风险设计了试验方案,以确保整个试验能够安全进行.

3 电池的放电倍率特性

由于在不同的环境、放电倍率下,电池输出电压到达截止电压前所放出的电量存在差异,使得电池电量较低时的放电功率不足,所以有必要研究电池的放电倍率特性.本文分别测试了C为 1.50、1.00、0.50 条件下的电池可用电量特性.

3.1 试验方法

试验前,将电池电量充满后静置5 min.试验过程采用放电60 s、静置10 s的循环步骤对电池进行放电.首先,以放电倍率 1.50 对电池进行放电,放电持续到电池端电压降到放电截止电压 2.5 V,并统计电池放出的电量Q1;使电池静置60 s后,放电倍率调至 1.00,重复放电循环步骤,直到电池端电压降到 2.5 V,统计C=1.00 下电池放出的电量Q2;再使电池静置60 s,放电倍率调整至 0.50,重复放电循环步骤对电池进行放电,待电压降到 2.5 V 后,统计C=0.50 下电池放出的电量Q3;使电池静置5 min,然后,在放电倍率 0.02 的条件下放空电池电量,并统计C=0.02 下电池放出的电量Q4.在放电过程中,加入短时间静置是为了保证电池有充足的冷却时间,使得电池温度保持在试验温度的±2 ℃之内,以确保试验结果的可靠性.

试验过程中的电池总放电量为

Qtot=Q1+Q2+Q3+Q4

(1)

同理,在放电倍率分别为 1.50、1.00、0.50 条件下电池可用容量Qavl分别为Q1、Q1+Q2和Q1+Q2+Q3.

3.2 结果分析

对试验结果进行初步处理后,所得不同的环境、放电倍率下电池可用容量Qavl如表1所示.可见,磷酸铁锂离子电池的放电性能受温度的影响最大.在常压下,同一块电池在放电倍率为 0.02 时环境温度为3 ℃时的可用容量比20 ℃时降低了 3.77%.在3 ℃下放电倍率为 0.50~1.50 时,随着放电倍率增大,电池的可用容量大幅衰减,与 20 ℃ 时相比,衰减量达到 0.33~0.48 A·h.表明在低温下,超过10%的电池电量无法以大电流形式放出, 电池的荷电状态(SOC)较低时存在电池放电功率不足的情况.

表1 不同的环境和放电倍率下的电池可用容量

由表1还可见:在20 ℃和放电倍率为 0.02 时,相比于常压环境,高压环境下的电池总放电量衰减了 1.81%;在放电倍率为 0.50~1.50 时,电池可用容量的衰减量为 0.04~0.09 A·h,但小于温度对电池可用容量的影响.

为了更加深入地分析温度、压力对电池放电倍率特性的影响,将表1中累计放电量除以电池额定的容量作为电池放电深度DOD,所得结果见表2.可见,低温、高压以及大放电倍率都将使得电池放电深度减小.在常压、3 ℃的环境下,当放电倍率为 1.50 时,仅能放出电池总容量的2/3;在高压100 MPa、20 ℃的环境下,当放电倍率为 1.50C 时,占电池总容量1/5的电量不能放出;而在深海的低温高压环境下, 受温度、压力的共同作用,电池的放电深度可能比本试验条件下的更小.这对于深潜器的安全运行具有很大的影响,因此,在全海深深潜器电池管理系统设计中需加以考虑.高压环境下电池放电深度的衰减可能是因为电池在放电过程中高压环境阻碍了部分锂离子嵌入正极磷酸铁锂材料的缘故.

表2 电池的放电深度对比Tab.2 Contrast of discharge depth

4 电池的内阻特性

4.1 试验方法

本文基于FreedomCAR发布的《功率辅助型电池测试手册》[9]中的混合脉冲功率测试(HPPC)方法评价电池的内阻特性[9].测试过程的采样时间设为 0.2 s.考虑到试验电池的内阻较大,本文在文献[9]的基础上对HPPC的试验步骤进行了修改,以防止测试时电池端电压达到充电截止电压而触发试验中断条件.文献[9]中规定HPPC测试的充电倍率为放电倍率的 0.75 倍,本文改为 0.50 倍.

单个HPPC的充、放循环步骤如下:电池以放电倍率 2.00 放电10 s后静置40 s;再以充电倍率 1.00 充电10 s后静置10 s.试验前,将电池电量充满,静置 1.5 h,然后,进行一次HPPC的充、放循环;以放电倍率 1.00 放电350 s,使电池的SOC减少10%左右.放电完成后,将电池静置 1.5 h,以消除极化特性;不断重复HPPC的充、放循环以及放电和静置步骤,直到电池端电压小于 2.5 V;以放电倍率 0.02 放电,直到电池端电压到达 2.5 V.统计整个测试过程中电池的净放电电量,用于标定每个HPPC充、放循环中电池的可用容量Qavl.

4.2 结果分析

由于深海环境下的动力电池以放电为主,所以本文仅分析不同环境下电池放电内阻随SOC的变化规律.电池放电内阻由极化内阻与欧姆内阻组成.两者的区别在于:欧姆内阻是电池通电的瞬时产生的,且不随通电时间的改变而改变;极化内阻随着通电时长的变化而呈现出类似于一阶惯性环节的阶跃响应.电池的极化现象主要是由于电池内部电化学极化与浓差极化共同作用的结果.由于欧姆内阻与极化内阻的特性不同,所以可用电池通电后的电压与电流求得电池的欧姆内阻Rs.利用HPPC循环步骤中10 s放电过程的电池开路电压的变化量来求解电池的等效内阻R,再将等效内阻减去欧姆内阻即可得到极化内阻Rt.

文献[9]中的电池内阻计算公式为

式中:U0为电池静置初始时的端电压;U1为电池静置 0.2 s后的端电压;U2为电池静置结束时的端电压;Us为电池欧姆内阻分压;Ut为电池极化内阻分压;I为电池的充、放电电流.电池内阻的计算方法示意如图5所示.

图5 电池内阻的计算方法示意图Fig.5 Schematic diagram of battery’s internal resistance calculation method

图6 放电欧姆内阻的变化特性Fig.6 Characteristics of battery’s discharge Ohmic resistance

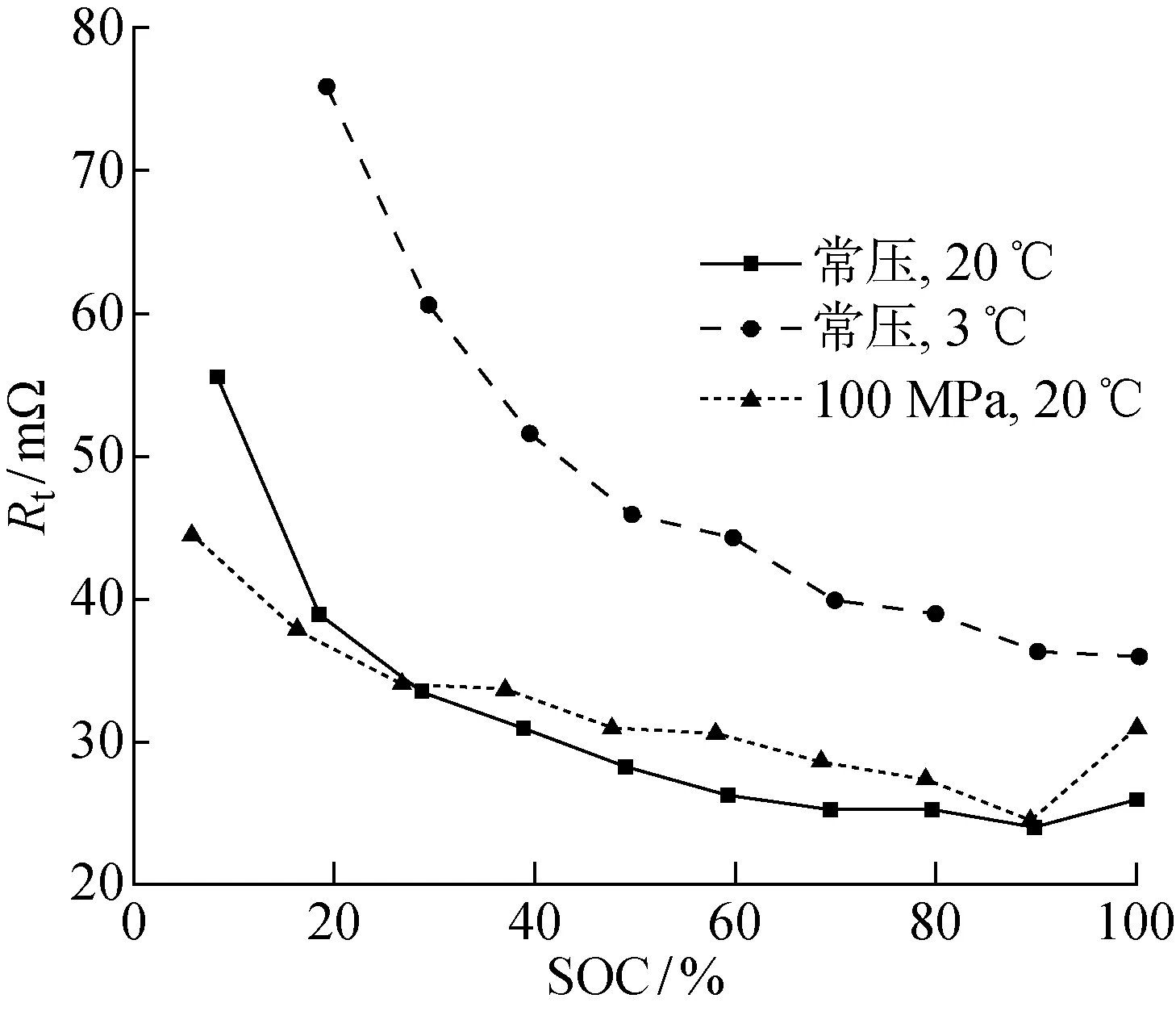

图7 放电极化内阻的变化特性Fig.7 Characteristics of battery’s discharge polarization resistance

由于低温时电池的等效阻抗较大、放电能力较弱,在试验中电池端电压能够到达放电截止电压,所以相比于其他2个试验工况,3 ℃时的试验数据少一个点.图6与7分别示出了试验电池在3种不同环境下欧姆内阻与极化内阻的变化特性.由图6与7可以看出,当外界环境不变时,电池放电欧姆内阻与放电极化内阻都随着SOC的减小而增大.当SOC处于10%~90%之间时放电欧姆内阻与SOC基本呈线性变化关系,当SOC为100%时电池欧姆内阻出现陡增;而放电极化内阻随着SOC的变化而呈现出近似于幂指数变化的特征.

对比图6中的3条曲线可以看出:在常压、相同的SOC下,3 ℃时的电池放电欧姆内阻比20 ℃时的大幅增加(增量约15 mΩ),且在3 ℃时,试验测得的最大电池放电欧姆内阻可达44 mΩ;而在20 ℃、相同的SOC下,100 MPa压力时电池欧姆内阻相比于常压时的略有增加(增量约5 mΩ),且在高压环境下所测最大电池放电欧姆内阻为35 mΩ.对比图7中的3条曲线可以看出,在常压、相同的SOC下,3 ℃时的电池放电极化内阻比20 ℃时的增加了约 1.5 倍,且在3 ℃时,所测最大电池放电极化内阻可达76 mΩ.当温度为20 ℃、SOC处于30%~100%之间时,高压100 MPa下的电池放电极化内阻略大于常压下的放电极化内阻;当SOC小于30%时,高压100 MPa环境下的电池放电极化内阻小于常压下的极化内阻.从整体来看,虽然2条曲线的贴合程度较高,但高压对于电池极化特性仍具有一定的影响.

5 电池的开路电压特性

开路电压(UOC)是电池的SOC估计、故障诊断以及能量均衡所需要的重要参数之一.本文采用HPPC试验评价电池的开路电压特性,电压选取 HPPC 试验过程中每次静置 1.5 h后的端电压值.

为了更加直观地比较电池主工作段的开路电压特性,在分析时将放电结束段的开路电压数据舍去,仅保留开路电压曲线的线性段.图8所示为不同环境下的电池开路电压对比.由图8可见,在SOC处于20%~100%之间时,本文试验电池的UOC变化曲线的线性度较好,而且即使SOC在100%附近,其UOC曲线的线性度依旧较好,这与传统的磷酸铁锂离子电池的UOC曲线有所不同[10].而在试验温度为20 ℃时,常压与高压100 MPa环境下的电池UOC曲线基本重合,仅在SOC处于 40%~70%时,高压环境下的UOC略低于常压环境下的UOC,所以高压对于电池UOC特性的影响不大.当温度为3 ℃时,仅SOC处于 20%~40%时的电池UOC略高于20 ℃时的UOC,其余SOC下的电池UOC均低于20 ℃时的UOC.

图8 电池开路电压曲线对比Fig.8 Comparison of battery’s open circuit voltages

尽管不同环境下电池开路电压的变化量较小,但由于开路电压曲线的斜率较小,如果在设计电池管理系统时不加入开路电压的温度和压力补偿,则会在基于开路电压曲线进行SOC估计时造成较大的误差,从而影响全海深深潜器的安全运行.

6 结论

(1) 增加压力、降低温度以及增大放电倍率,均使得电池可用容量与放电深度出现不同程度的衰减.在常压下,与20 ℃相比,3 ℃时的电池可用容量衰减了 3.77%;而在20 ℃时,高压100 MPa下的电池可用容量比常压下的衰减了 1.81%.

(2) 随着温度逐渐降低,电池放电欧姆内阻与放电极化内阻大幅增加;与常压相比,高压100 MPa下的放电欧姆内阻增加了约5 mΩ.

(3) 温度和压力对电池开路电压的影响不大,在高压100 MPa下,开路电压略有升高.

下一步将改善试验设备,尝试在加压罐内建立低温环境,以更加逼近实际深海环境,从而提供全海深深潜器电池管理系统更加全面的试验数据.