大型化水力旋流器设备在铅锌选厂的应用

汤作锟, 姜程阳, 季安坤, 宋 瑞, 初福栋

(1.内蒙古多金集团扎兰屯国森矿业, 内蒙古 扎兰屯 162682; 2.威海市海王旋流器有限公司, 山东 威海 264204)

1 前言

水力旋流器作为选厂分级设备的重要一环,发展方向为技术规格向两极化发展,也就是既向大型化发展又向小型化发展[1-3]。经过试验模拟及现场对比,放大旋流器直径有利于旋流器设备分级效率的提升及处理能力的提高[4-5]。

为明确大型化旋流器在实际生产应用中的使用效果及改善试验选厂的生产指标,在位于内蒙古的某铅锌矿选厂进行了大型化水力旋流器的改造试验。

该铅锌选厂目前查明矿石量2 327万t,铅金属量31.87万t、锌金属量133.47万t、银金属量2 410.61t。矿床成因类型为中低温热液接触交代矽卡岩型矿床,开采银铅锌混合矿- 硫化矿石[6],开采回采率98.7%。选厂规模为5 000t/d,选矿回收率为铅90.60%、锌90.78%、银90.50%,矿产资源综合利用率97.63%。

现场改造前使用海王FX500型号旋流器,该旋流器直径500mm,处理能力140~240m3/h,分离粒度74~200μm;改造后拟使用海王大型化FX660型号旋流器,该旋流器直径660mm,处理能力260~450m3/h,分离粒度74~200μm。

2 对比试验前情

2.1 现场工艺

该铅锌选厂有2个系列,改造系列在其中一个系列系统进行,现场选别工艺采用一段闭路磨矿分级,设计单系列处理量2 880t/d(约120t/h),使用溢流型球磨机作为磨矿设备,型号为MQY4051,使用水力旋流器作为分级设备,型号为FX500- GT×4,破碎后的矿物通过运输皮带给入球磨机,球磨机排矿进入旋流器给矿泵池,由渣浆泵打入旋流器分级,旋流器溢流进入浮选前的搅拌槽,旋流器沉砂返回磨机再磨。详细工艺流程如图1所示。

2.2 现场数据分析及存在问题

为明确试验前现场生产情况及存在问题,在现场正常生产周期内,针对现场一系列进行取样,取样结果平均值见表1。

图1 一段磨矿流程

表1 原现场指标取样表

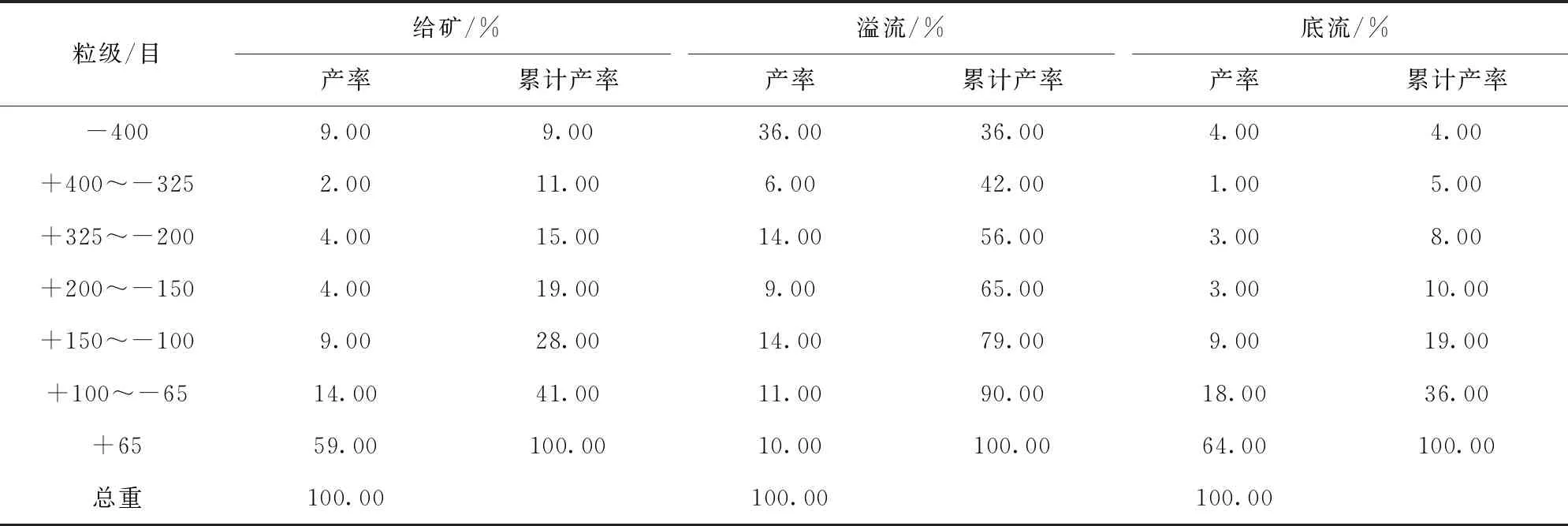

以其中几批数据为基础,进行旋流器给矿及两项产物的全粒级分析,结果见表2。

表2 各粒级产率组成

从上可以看出,现场磨分系统循环负荷达到了462.25%,分级质效率45.47%。磨矿循环负荷偏高而分级效率偏低,主要原因为磨机排矿细度较粗,现使用的小型FX500旋流器分级效率偏低,溢流粒级组成不合理。

3 大型化后的设备与原设备的对比试验

3.1 试验过程及数据

由于现有处理量下磨机排矿细度粗,导致磨矿循环负荷高,计划通过旋流器的大型化减少循环负荷,提高分级效率。现使用FX660旋流器替代原三台FX500旋流器,以期达到降低循环负荷、提高分级效率的目的。

使用一台FX660旋流器与现场一台泵连接,另外FX500×3机组与一台泵连接,在同样台时及条件下,通过切换运行泵的方式,对比两种旋流器数据,对各项指标分别采取汇总样,两组旋流器对比运行时,处理台时量均为115t/h,FX660- GX- B旋流器运行1台,FX500- GX旋流器运行3台,数据对比结果见表3。

由以上对比数据分析:

(1)分级效率:调试后FX660旋流器平均分级质效率49.73%、量效率60.94%,FX500旋流器平均分级质效率44.58%、量效率54.58%,FX660旋流器质效率提高了5.15%,量效率提高了6.36%。

(2)循环负荷:调试后FX660旋流器平均循环负荷402.43%,FX500旋流器平均456.36%,循环负荷降低了53.93%。

表3 数据对比表

(3)溢流粒级筛析:调试后FX660旋流器平均-200目53.50%,-400目含量37.79%,+60目含量13.38%;FX500旋流器平均-200目54.34%,-400目含量38.09%,+60目含量13.67%;溢流粒级筛析-400目含量减少0.3%,+60目含量减少0.29%。

(4)沉砂夹细:调试后FX660旋流器平均-200目8.52%,FX500旋流器平均-200目9.91%,FX660旋流器-200目降低了1.39%。

3.2 改造后的成果优势

通过设备改造。取得的成果及优势有以下几个方面。

1)指标方面

(1)大型化设备分级效率更高,返砂比更低,有助于现场提产增效。

(2)运行台数减少及分级效率的提高,使管路简化及管路磨损程度降低,整体运行费用降低。

(3)经济效益显著提升。

①精矿回收率增加:FX660旋流器溢流粒级筛析-400目含量减少0.3%,+60目含量减少0.29%;鉴于浮选试验-9μm以下、+60目粒级为难浮粒级,根据难选粒级品位核算,铅回收率增加0.000 443%,锌回收率增加0.005 32%;

②处理能力增加: FX660循环负荷降低了53.93%,通过计算和实际生产可知,球磨机台效增加2t/h;

③由于循环负荷降低,磨机功耗改善,年电费降低13.6万元。

2)现场维护操作方面

(1)设备大型化后,整体占地面积更小。

(2)使用“单泵对单旋流器”的连接工艺,提高操作便利性。

(3)原3台设备更换为1台,操作便利性增加,维护劳动成本降低。

(4)阀门、底流口等易损耗件数量减少,整体维护费用降低。

4 结论

通过对大直径旋流器与小直径旋流器的分级效果对比,结果表明针对该铅锌选厂的现场实际生产情况,大直径旋流器较小直径旋流器具有分级效率高、循环负荷低等特点,同时“单泵对单旋流器”的连接方式的应用,提高了操作的便利性,减少了损耗件的使用数量,也为水力旋流器设备在现场的大型化应用提供了思路与数据指导方向。