基于单神经元PID控制的电液比例调高系统研究

汪亮培,彭天好

(安徽理工大学 机械工程学院,安徽 淮南 232001)

对采煤机滚筒调高控制系统研究是实现采煤自动化的关键因素之一。现在研究主要集中在电液比例控制系统或液压伺服控制系统上,阀控缸控制系统是整个液压控制系统不可缺少的部分,在车辆、矿山机械、冶金等液压控制系统中都有普遍的应用[1]。利用常规PID控制阀控缸位置控制系统工况中,由于常规PID控制的参数不能在线调整,已无法适应采煤机滚筒调高控制系统的非线性特点,因此无法实现精准的控制[2-4]。神经网络具有较强的自适应、自学习及逼近非线性函数的优点,与PID控制器的相结合可实现采煤机滚筒调高控制系统更精确的控制。

本文在分析电液比例阀控缸控制系统的基础上,建立采煤机电液比例位置控制系统的数学模型,设计了基于单神经元PID控制器,从而实现PID参数的在线整定,并对控制器进行仿真验证。

1 采煤机电液比例调高系统

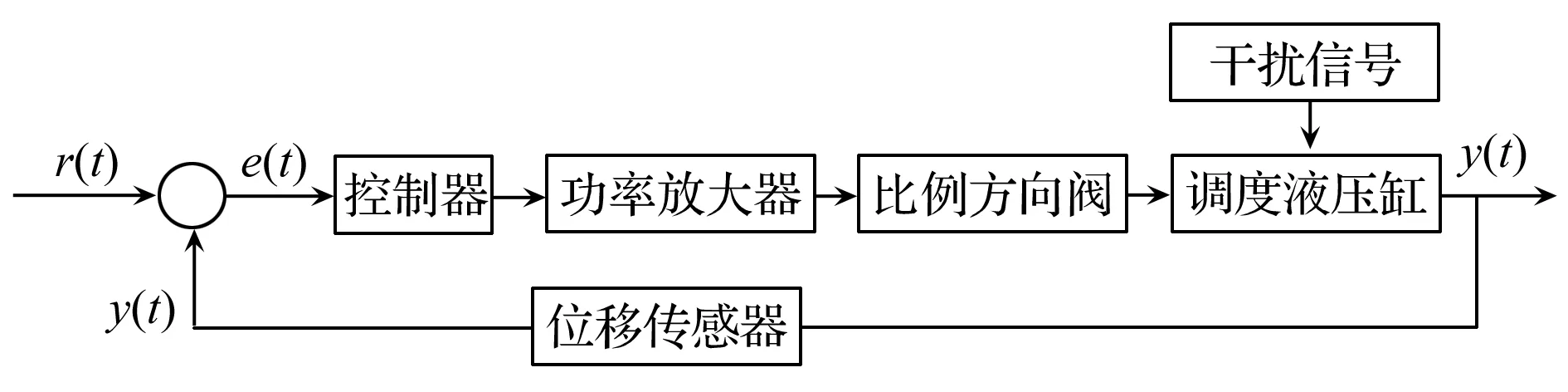

由电液比例方向阀作为主控元件替代传统的电磁换向阀,而电液比例控制系统能够达到更好的控制精度,还能够对大惯量有效控制和实现大功率的运动。改进后的采煤机电液比例调高控制系统及组成如图1所示。采煤机调高时由位移传感器实时检测调高液压缸的位移,然后将信号通过相应的处理后与设定的位移值相比较,构成闭环控制系统;在通过控制器运算处理后来调整电液比例方向阀的电磁铁输入控制信号,最后实现系统的调高控制。

1—油箱;2—过滤器;3—泵;4—溢流阀;5—电液比例阀;6—液压锁;7—调高油缸;8—放大器;9—控制器图1 采煤机电液比例调高控制系统

2 电液比例调高系统的数学模型

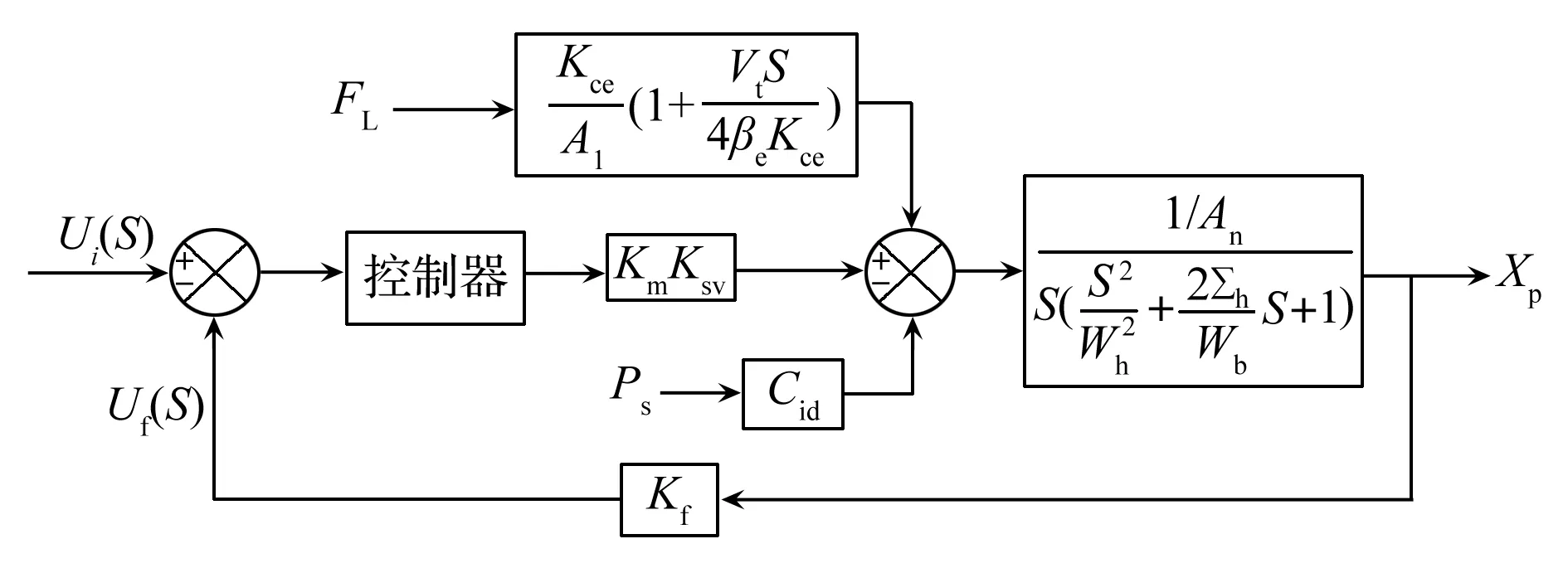

采煤机的工作环境比较恶劣,当有外部扰动对系统影响时的采煤机电液比例调高控制系统如图2所示。

图2 电液比例调高控制系统的结构框图

2.1 放大器、电液比例方向阀

放大器是按输入电压的大小成比例的输出电流,可以对输入的控制信号进行处理、运算和功率放大,可看作比例环节。而在于液压缸相比下,电液比例阀的比例电磁铁的响应速度很快,可以看作比例环节[5]。因此其传递函数为:

G1(s)=KmKsv

(1)

式中,Km为放大器放大系数,A/V;Ksv为比例阀增益,m3/(s·A)。

2.2 电液比例阀控缸

采用三位四通电液比例阀控制单活塞杆液压缸。阀控单活塞液压缸原理如图3所示。为简化模型和讨论,假定:①管道损失不考虑;②恒压油源供油,并且P0=0;③对供油的温度和密度设置为不变量。

P0—回油压力;Ps—油源压力;A1—无杆腔面积;A2—有杆腔面积;Xv—阀芯位移;Xp—活塞杆位移;P1—液压缸无杆腔压力;P2—液压缸有杆腔压力;Q1—液压缸无杆腔流量;Q2—液压缸有杆腔流量图3 阀控单活塞液压缸原理图

2.2.1 滑阀的流量方程

对于非对称液压缸,在建立数学模型时需要区分阀芯左移和右移[6]。本文以阀作右移(液压缸上调)为例。则液压缸无杆腔、有杆腔的流量分别为:

式中,Cd为阀的流量系数;W为阀开口面积梯度,m2。

式中,n=A2/A1。

联立上式得到:

通过线性化处理可得到滑阀流量方程:

QL=KqXv-KcPL

(7)

式中,Kq为流量增益系数,m2/s;Kc为流量-压力系数,m5/(N·s)。

2.2.2 液压缸流量连续方程

正向移动时无杆腔、有杆腔的流量为:

式中,Cip为液压缸内泄漏系数,m5/(N·s);Cep为液压缸外泄漏系数,m5/(N·s);βe为弹性模量,Pa;V1为液压缸无杆腔的容积,m3;V2为液压缸有杆腔的容积,m3。

2.2.3 油缸的力平衡方程

以负载和活塞杆整体为研究对象进行受力分析,得到液压缸力平衡方程的通式:

式中,m为质量,kg;Xp为调高液压缸活塞的运动位移,m;Bp为活塞及负载的粘性阻尼系数,N/m2;Ks为负载弹簧刚度系数,N/m。

2.2.4 阀控缸的数学模型

联立式(8)、(10)、(11)经Laplace变换,消去中间变量QL、PL后,得阀芯输入位移Xv和外力FL共同作用时活塞的位移为:

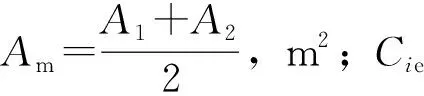

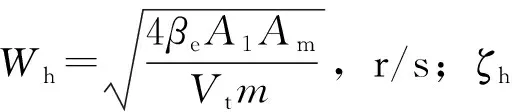

式中,Kce为总的流量系数,Kce=Kc+Cie,m5/(N·s)。

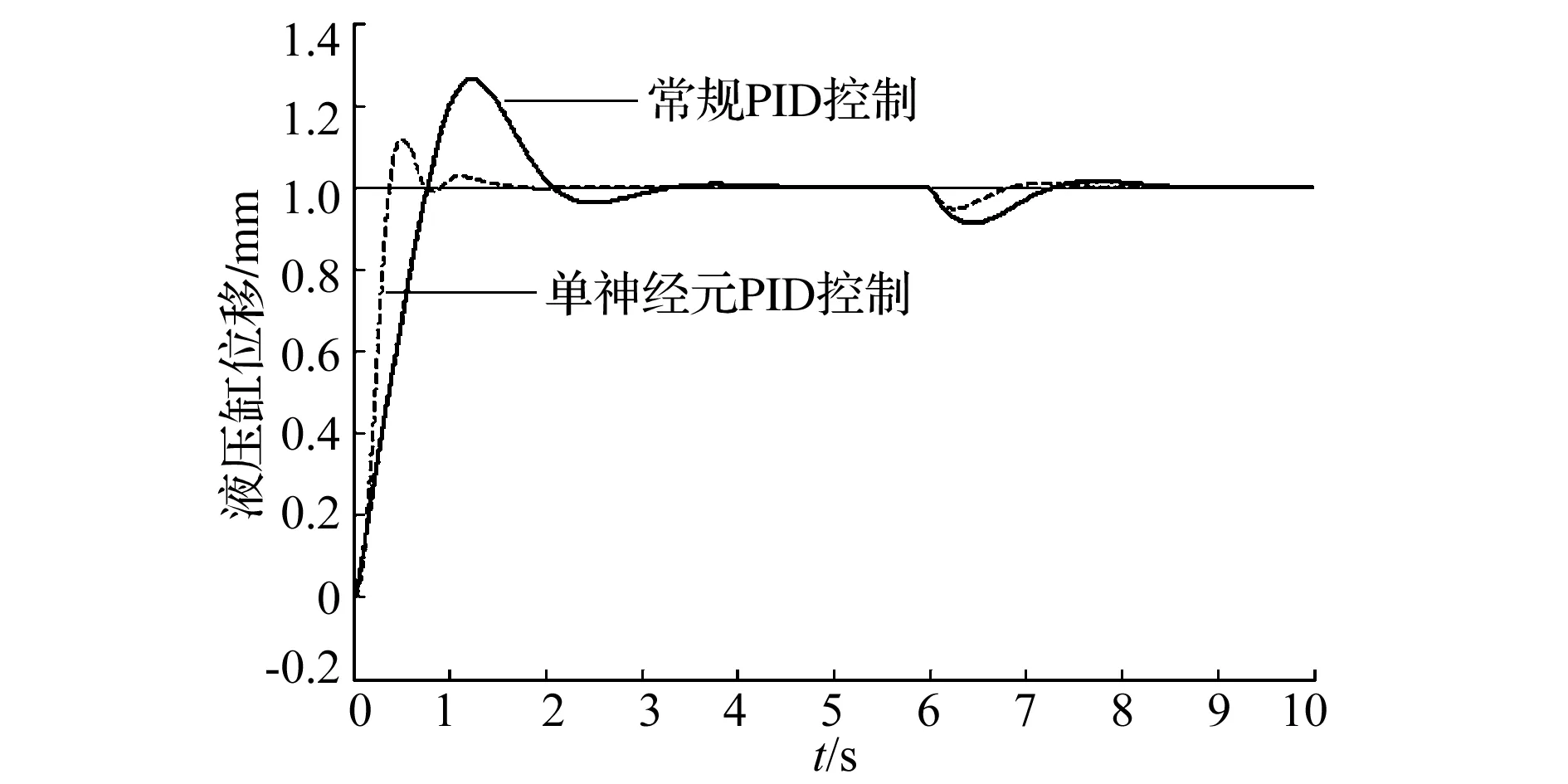

对于一般阀控缸系统而言,负载弹簧刚度为0(Ks=0)且KceBp< 位移传感器是用来检测液压缸活塞杆的位移,通过处理后把信号传递给控制器,可近似看成比例环节;其传递函数为: Gf(s)=Kf (13) 式中,Kf为位移传感器的增益系数,V/m。 分析电液比例调高控制系统的各环节数学模型后再结合系统的原理图,得到系统的传递函数方框图如图4所示。 图4 系统传递函数方框图 采煤机滚筒调高控制系统呈现明显的时变、非线性及复杂工况带来的负载扰动等动态特性,传统PID控制已无法实现理想的控制效果了[10]。针对采煤机电液比例调高控制系统的特点,提出将单神经元和PID控制算法相结合,利用神经网络在线自学习能力,实现采煤机调高系统PID控制的三个参数Kp、Ki、Kd的在线自适应调整,以减少系统的振动和具有更好的适应能力。 本文采用增量式PID控制算法;其控制表达式为: Δu(k)=Kp[e(k)-e(k-1)]+Kie(k)+ Kd[e(k)-2e(k-1)+e(k-2)] (14) 式中,e(k)为在k时刻系统的偏差;Kp、Ki、Kd为PID控制器的比例、积分、微分系数。 单神经元PID控制结构原理如图5所示,把单神经元和PID控制算法相结合后而设计的单神经元PID控制器。 图5 单神经元PID控制结构原理图 图5中单神经元的输入为3个,单神经元的3个连接权值近似代替PID控制器中的比例、积分、微分项的系数,即W1(k)=Kp、W2(k)=Ki、W3(k)=Kd。系统偏差信号e(k)通过转换作为神经网络输入信号,即: 单神经元PID控制器输出为: 式中,Wi(k)为对应Xi(k)时的加权系数;K为单神经元比例系数。 基于有监督的Hebb学习规则,单神经元自适应PID的加权系数学习算法为: W1(k)=W1(k-1)+μpe(k)u(k)X1(k) (19) W2(k)=W2(k-1)+μie(k)u(k)X2(k) (20) W3(k)=W3(k-1)+μde(k)u(k)X3(k) (21) 式中,μp、μi、μd分别为比例权值、积分权值、微分权值的学习速率。 系统相关参数见表1。 表1 系统基本参数 根据参数和系统传递函数方框图建立系统仿真模型及单神经元PID控制器子系统如图6所示。考虑采煤机在工作时有外负载扰动情况,仿真时给定负载扰动FL大小为200kN,经过反复的调试,选取神经元的初始值为(0.01,0.01,0.01),取神经元比例系数为0.07,仿真时比例、积分、微分的学习速率μp、μi、μd分别取0.6、0.9、0.8。 图6 单神经元自适应PID控制 给定阶跃信号,系统的阶跃响应如图7所示。从图7可知常规PID控制超调量达到0.25mm,阶跃响应达到稳态时为4s,单神经元的自适应PID控制超调量达到0.1mm,阶跃响应达到稳态时为1.5s,可知单神经元PID控制超调较小,动态特性好。 图7 系统阶跃响应 在阶跃响应仿真中,达到稳态时负载扰动在6s时从起始200kN突变为400kN,得到两种控制器的控制效果如图8所示。从图8可知在6s钟负载扰动突变后,常规PID控制超调量达到0.1mm,阶跃响应达到稳态时为4s;而单神经元PID控制超调量为0.05mm,阶跃响应时间缩短到2s。可以看出单神经元PID控制超调量小,响应快,动态性能更好。 图8 负载扰动突变下的阶跃响应 本文在分析采煤机滚筒调高控制系统的基础上,建立采煤机电液比例调高控制系统的传递函数,设计基于单神经元的自适应PID控制器,对比 例、积分、微分参数进行在线学习调整。通过仿真结果表明所设计的基于单神经元PID控制器具有较好的动态响应、稳态精度及自适应能力,比传统PID控制的控制效果更理想。将基于单神经元PID控制器应用于采煤机调高控制系统中可有效的减少系统本身及复杂工况下外负载扰动等不利因素的影响。

2.3 位移传感器

2.4 电液比例调高控制系统数学模型

3 单神经元PID控制

3.1 PID控制器

3.2 单神经元PID控制算法

4 系统仿真及分析

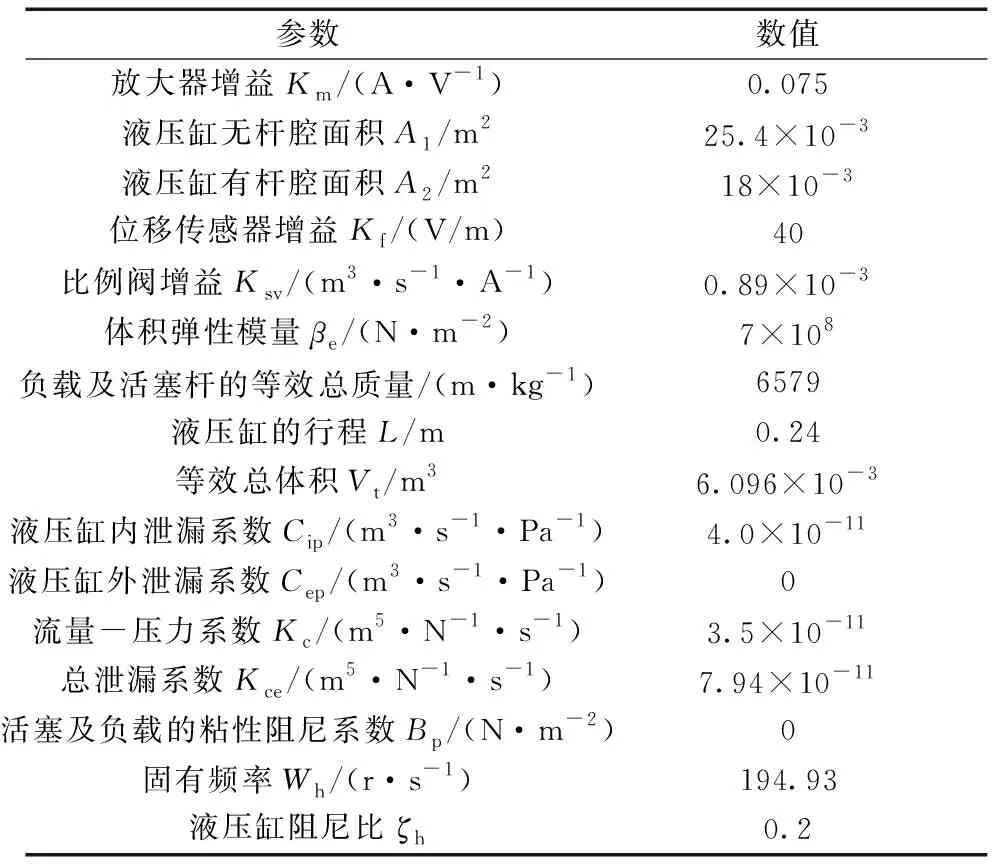

4.1 系统相关参数

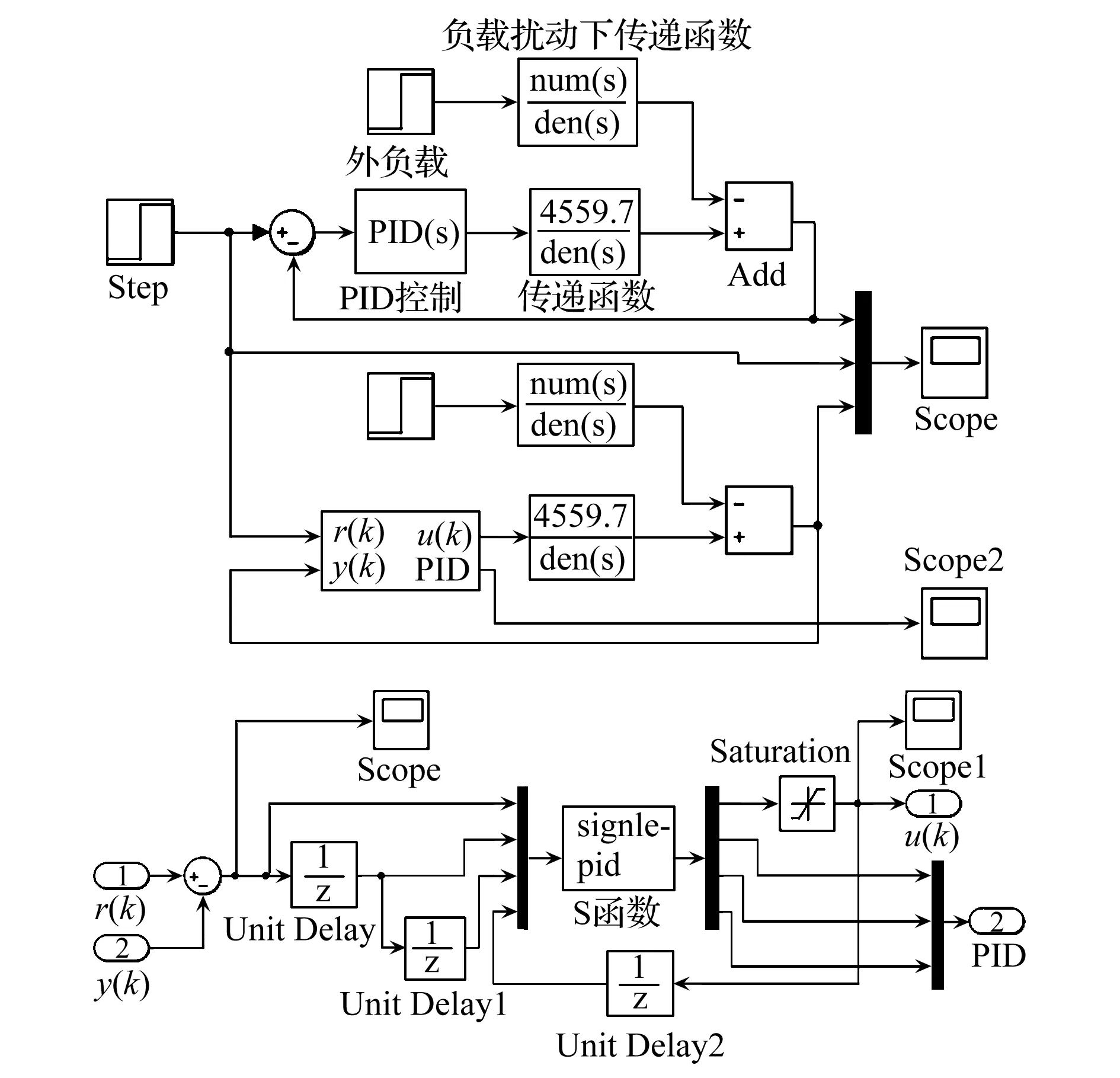

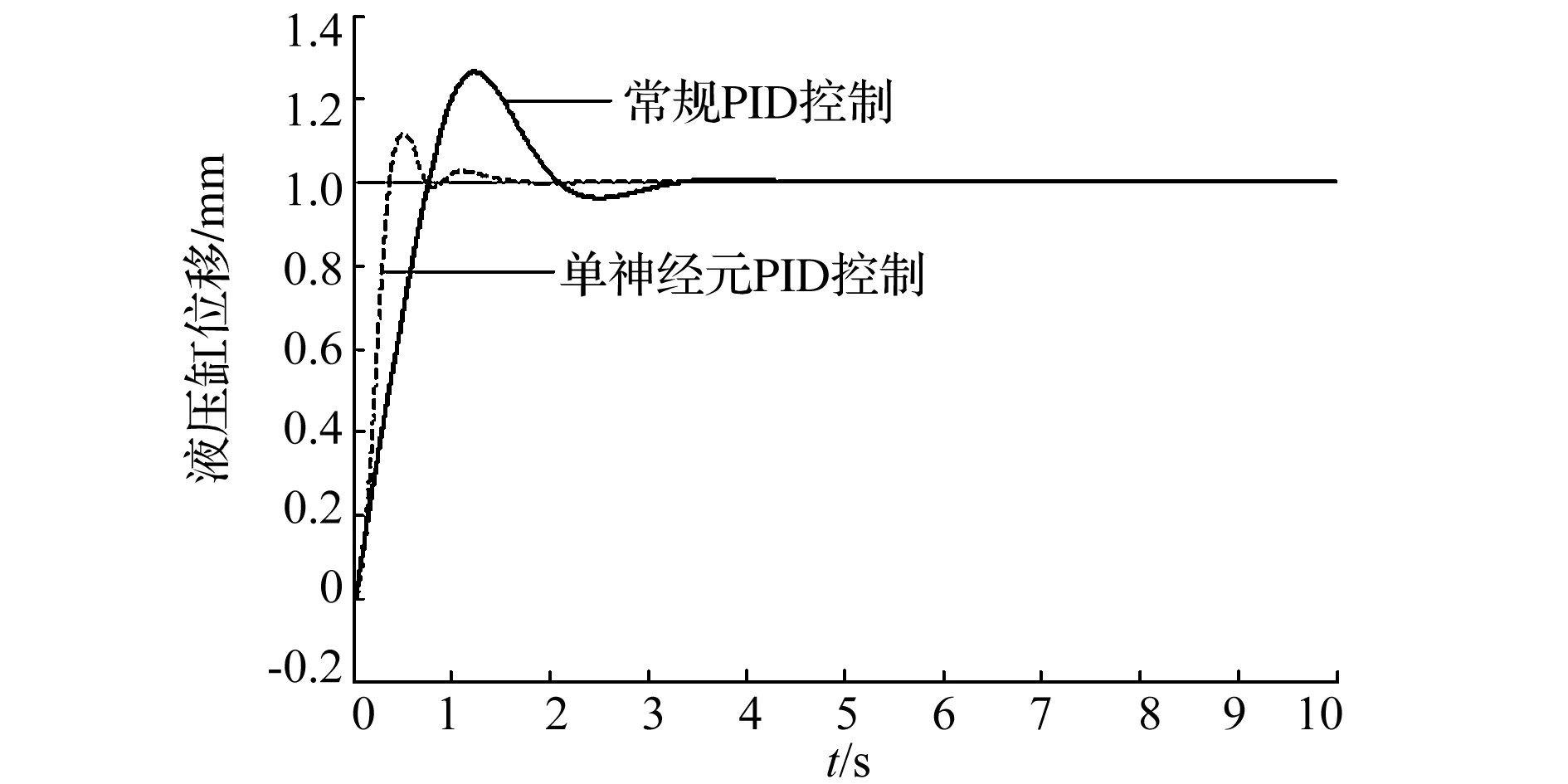

4.2 Simulink模型仿真

5 结 语