铬铁矿无钙焙烧渣中铬盐水洗回收及还原解毒工艺研究

吴 俊,秦险峰,全学军,吴海峰,李 纲,罗华政

(重庆理工大学化学化工学院,重庆 400054)

铬渣即通过铬铁矿制备铬盐产品浸出后留下的残渣,是各类铬铁矿加工过程中必然产生的固体废弃物[1-2]。具有强毒害性、强氧化性和致癌性的Cr(Ⅵ)大量存在于铬渣中[3-5]。 中国是铬盐生产与消耗大国,产出丰富铬盐产品的同时产生大量铬渣,因量大导致未经处理的铬渣已堆积多年,所以铬渣的有效处理刻不容缓。 目前,应用较多的是将铬渣解毒处理达到填埋标准后进行安全填埋处置[6]。 若直接解毒铬渣,则存在铬资源浪费的问题,同时增加了铬渣解毒成本。

本课题组在前期对铬渣中铬盐含量测定后发现,渣中含较多易于浸出的水溶性铬盐[7]。若将铬盐水洗回收浸取液直接用于铬铁矿碱性氧化焙烧以及铬铁矿液相氧化过程中产物的浸取的方式来提取铬盐产品,既可实现合理利用资源,又能大大降低铬渣解毒成本。近几年来,随着对铬渣资源化处理技术研究的不断深入,与工业废气的综合处理相结合的方法已取得一定成效[8-9]。 本工作考虑到SO2具有还原性强、来源广泛等优势,拟采用SO2还原解毒铬盐水洗回收后的铬渣,从而达到铬盐资源化利用与以废治废相结合的目的,解决铬渣污染环境的问题。

1 实验部分

1.1 试剂及仪器

试剂:铬渣来源于重庆市某铬盐工厂,粒径主要为101~150 μm[7]。 氢氧化钠、碳酸钠、硝酸、氯化镁、磷酸二氢钾、磷酸氢二钾、丙酮、均为分析纯,成都科龙试剂厂;硫酸、磷酸,均为分析纯,重庆川东化工有限公司;二苯碳酰二肼,分析纯,上海三爱思试剂有限公司。

仪器:AL204 型电子分析天平、BF-1L 型磁力驱动反应釜、F-P2000 型高能行星式球磨仪、TU-1901型紫外可见光分光光度计、Bettersize 2000 型激光粒度仪、ZR4-6 型混凝试验搅拌机、DF-101S 型集热式恒温加热磁力搅拌器、101-313 型电热恒温干燥箱。

1.2 实验方法

1.2.1 铬盐水洗回收

将铬渣放在105 ℃烘箱中干燥4 h,取出过筛后取60 g 粒径为101~150 μm 的铬渣备用。 向集热式恒温加热反应釜中加入600 mL 去离子水, 设置反应釜温度,待去离子水升至设定温度时,加入备用的60 g 铬渣,液固比(去离子水体积与铬渣质量比,mL/g,下同)为10∶1。随后调节反应釜搅拌转速,到达一定时间后取样,取样后立即过滤并分析滤液。

1.2.2 机械活化

过滤水洗回收Cr(Ⅵ)后的铬渣,随后直接在球磨仪中机械球磨活化,活化后的铬渣用于下一步解毒工艺中。

1.2.3 还原解毒工艺

将机械活化后的铬渣置于105 ℃烘箱中干燥4 h,计算含水率:

随后在磁力驱动反应釜中放入适量机械活化后的湿铬渣, 加去离子水350 mL, 确保液固比为10∶1。 检验反应釜密闭性后,设定好转速和温度,开始升温。 待反应釜中温度达到设定温度后, 通入SO2,并开始计时,反应结束后通入冷却水降温,开排气阀除尽釜内余压,当温度降到30 ℃后,停止搅拌,取出渣样,过滤、用350 mL 去离子水洗涤,重复3次, 将最后1 次过滤的滤渣置于105 ℃烘箱中干燥12 h 后混匀,保存待分析。

1.2.4 分析方法

本实验测定分析了铬渣水洗回收液内Cr(Ⅵ)和解毒后渣中的Cr(Ⅵ)浓度。 测定水洗回收液中Cr(Ⅵ)浓度采用二苯碳酰二肼分光光度法(GB/T 15555.4—1995《固体废物 六价铬的测定 二苯碳酰二肼分光光度法》);测定解毒后渣中Cr(Ⅵ)浓度采用碱消解法(GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》)、 二苯碳酰二肼分光光度法(GB/T15555.4—1995)。所有测定结果均为相同条件下平行测定3 次得出,最终测定结果取3 次测定的平均值,相对误差不超过5%。 具体分析方法为以下几点。

1)铬渣水洗回收液中Cr(Ⅵ)含量测定:取适量水洗阶段过滤所得滤液于50 mL 比色管中, 定容后加入磷酸与硫酸各0.5 mL、显色剂2 mL,摇匀后显色10 min 测定,计算滤液中Cr(Ⅵ)质量浓度(mg/L),计算公式;

式中,m为标准曲线查得的Cr(Ⅵ)质量,μg;V为水样体积,mL。

2)解毒后渣中Cr(Ⅵ)浓度测定:取2.5 g 解毒后的干铬渣置于消解仪器内, 加入50 mL 消解液,0.5 mL 1.0 mol/L 磷酸缓冲溶液和400 mg MgCl2,在90 ℃温度下消解60 min 后,过滤、洗涤,重复3 次,洗涤过程均用50 mL 去离子水; 随后将滤液pH 调至7.5~8.0,继续过滤,取适量滤液于50 mL 比色管中,定容后加入磷酸与硫酸各0.5 mL、显色剂2 mL,摇匀后显色10 min 测定,计算解毒后渣中Cr(Ⅵ)含量(mg/kg),计算公式:

式中,m为称取的铬渣质量,g;V为消解液的体积,L。

2 结果与讨论

2.1 铬盐水洗回收阶段

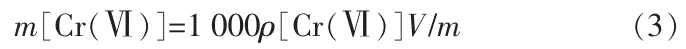

2.1.1 转速对铬盐水洗回收的影响

本实验选取研究对象为过筛得到粒径为101~150 μm 的铬渣。 在液固比为10∶1、温度为20 ℃的条件下,转速对铬盐水洗回收的影响,结果见图1。 由图1 可知,在转速为200~500 r/min 的条件下,水洗5 min 后,铬渣Cr(Ⅵ)溶出率均可迅速达到50%;水洗20 min 后,铬渣中Cr(Ⅵ)的溶出达到平衡状态,溶出率可达60%。 分析可知,在铬盐水洗回收过程中,只要保证铬渣能够均匀分散在水溶液中,在不同转速条件下Cr(Ⅵ)的溶出率基本一致能达到60%。 由此可知,液膜扩散在Cr(Ⅵ)溶出过程中不起主导作用,铬渣固相层内扩散为该过程控制步骤。因此,搅拌转速对铬盐溶出率影响较小。

图1 转速对水洗阶段的铬渣中Cr(Ⅵ)浸出率的影响

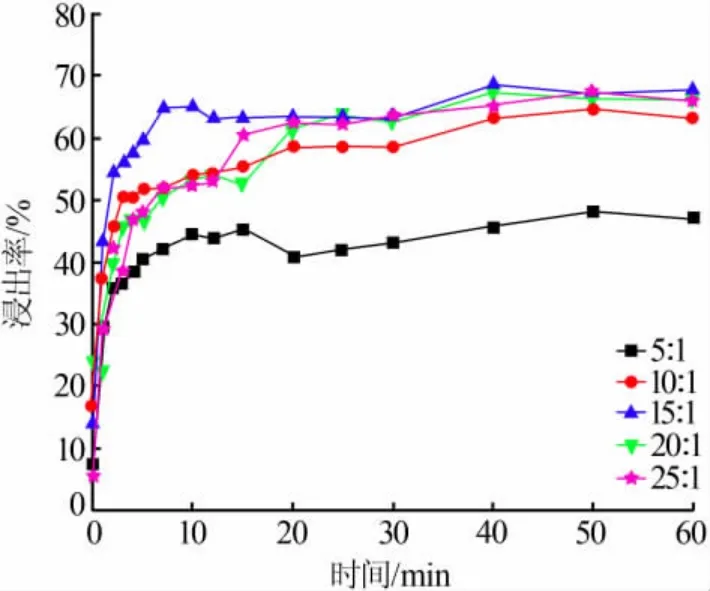

2.1.2 液固比对铬盐水洗回收的影响

在转速为400 r/min,温度为20 ℃条件下,考察了液固比对铬盐水洗回收的影响,结果见图2。 由图2 可知,当液固比由5∶1 增至15∶1 时,铬渣水洗20 min 后,Cr(Ⅵ)溶出率由40%增至64%,呈现明显上升趋势;当液固比达到15∶1 时,继续增大液固比,发现铬渣中Cr(Ⅵ)溶出率始终保持在64%左右,此时Cr(Ⅵ)溶出已达到平衡。 当液固比小于15∶1时,随着液固比增大,在液相中的铬渣占比减少,分散更为均匀,使固液相接触充分,传质效率提高,有利于促进铬盐溶出。但当液固比增大至一定程度后,控速步骤为内扩散, 导致继续增大液固比对铬盐溶出的影响较小。

图2 液固比对水洗阶段的铬渣中Cr(Ⅵ)浸出率的影响

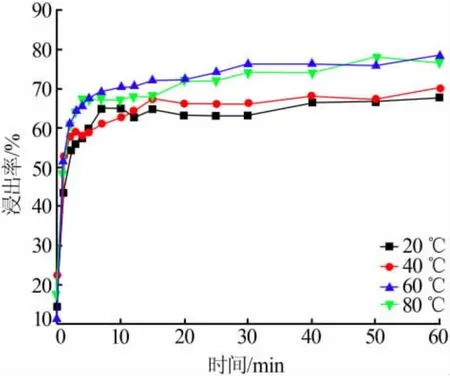

2.1.3 温度对铬盐水洗回收的影响

在液固比为15∶1、 转速为400 r/min 的条件下,考察了温度对铬盐水洗回收的影响,结果见图3。 由图3 可知,伴随温度升高,铬渣中铬盐溶出率呈现上升趋势,当温度由20 ℃升至40 ℃时,铬渣中Cr(Ⅵ)溶出率由63.1%略微升到66.6%;当温度由40 ℃升至60 ℃时,铬渣中Cr(Ⅵ)溶出率由66.1%快速升至75.0%。 随后继续升高温度,Cr(Ⅵ)溶出率保持恒定,始终保持在75.0%左右。 由此可知,温度为40 ℃是铬盐溶出的临界转折点,温度在40~60 ℃区间,铬盐溶出率得到快速提升。这主要是在温度较低时,化学反应速率较慢, 以致在温度低于40 ℃时提高温度,对铬盐溶出的促进作用不明显。

图3 温度对水洗阶段的铬渣中Cr(Ⅵ)浸出率的影响

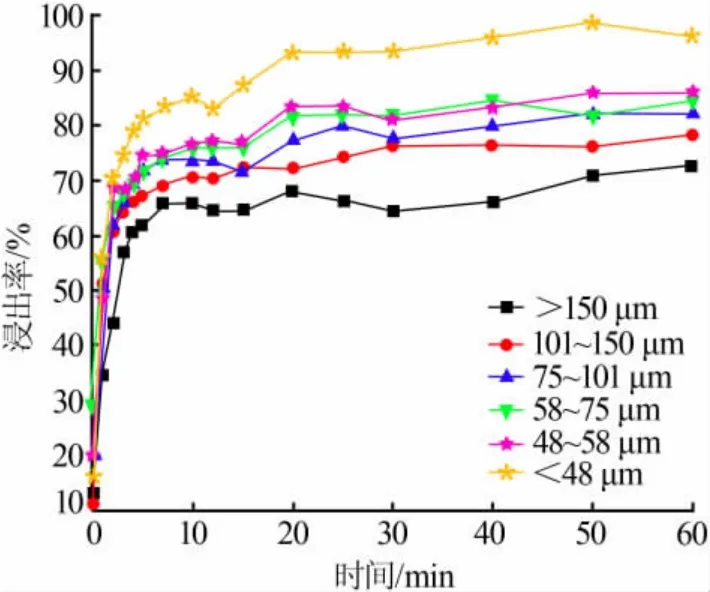

2.1.4 粒度对铬盐水洗回收的影响

将铬渣放在105 ℃烘箱中干燥4 h,取出干燥后的铬渣过筛,得到粒径分别为>150 μm、101~150 μm、75~101 μm、58~75 μm、48~58 μm、<48 μm。 考察在温度为60 ℃、液固比为15∶1、搅拌转速为400 r/min的铬盐水洗回收的最佳条件下, 粒度对铬盐水洗回收的影响,结果见图4。 由图4 可见,随着铬渣粒度的降低,铬渣中铬盐溶出率明显提高,当铬渣粒径低于101 μm 时,铬渣中Cr(Ⅵ)溶出率能达到80%,当铬渣粒径低于48 μm 时,铬渣中Cr(Ⅵ)溶出率高达95%。 这是由于铬渣粒径越小,可接触面越大,且不易形成“包裹体”,铬盐溶出更高效。

图4 在水洗阶段中不同粒径的铬渣中Cr(Ⅵ)浸出率

综合上述讨论可知,当铬渣粒径为101~150 μm时,铬渣中铬盐水洗回收阶段适当工艺条件:转速为400 r/min、温度为60 ℃、液固比为15∶1,在该条件下,铬渣中铬盐溶出率可达75%。

2.2 铬渣还原阶段

铬渣还原阶段实验选取研究对象为粒径为101~150 μm 的铬渣。 该粒径下的铬渣,在水洗回收工艺的最佳条件下,其铬盐溶出率可达75.0%,铬渣中Cr(Ⅵ)浓度由1 317 mg/kg 降至329 mg/kg。 因此要使铬渣达到国家排放标准,还需进一步做解毒处理。由前期研究工作可知, 机械活化可明显促进铬渣解毒过程。因此,对铬盐水洗回收之后的铬渣采用机械活化后再进行SO2还原解毒,使其达标后排放。

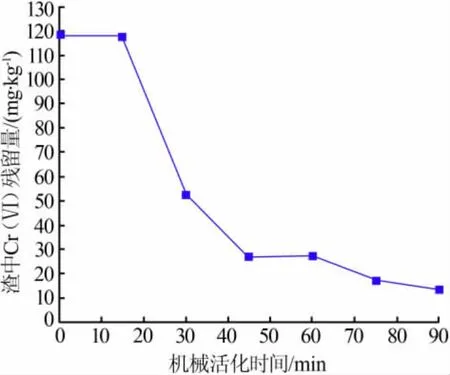

2.2.1 机械活化对还原解毒铬渣的影响

在温度为60 ℃、反应时间为60 min、压力为0.1 MPa、 液固比为10∶1、 转速为600 r/min 的条件下,研究了机械活化对铬渣还原解毒的影响,结果见图5。 由图5 可知,机械活化对铬渣还原解毒过程具有显著的促进作用。 未经过机械活化的铬渣还原解毒后,渣中Cr(Ⅵ)残留量为118 mg/kg,随着机械活化时间的延长,还原解毒后渣中Cr(Ⅵ)残留量逐渐降低;机械活化时间在20~45 min 内逐渐增加时,还原解毒后渣中Cr(Ⅵ)残留量急剧降低;机械活化45 min 后,还原解毒的渣中Cr(Ⅵ)残留量已低于30 mg/kg,达到HJ/T 301—2007 规定的排放标准;机械活化90 min 后,还原解毒的铬渣中Cr(Ⅵ)残留量仅为12.4 mg/kg。 研究发现机械活化时间越长,铬渣还原解毒后渣中Cr(Ⅵ)残留量越少。 主要由于机械活化可使铬渣的粒径变小,包裹体打开,加强Cr(Ⅵ)的溶出,强化铬渣还原解毒工艺效果。

图5 机械活化对铬渣中Cr(Ⅵ)含量影响

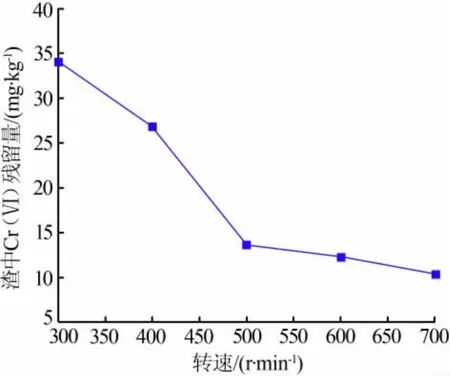

2.2.2 转速对还原解毒铬渣的影响

在温度为60 ℃、反应时间为60 min、压力为0.1 MPa、液固比为10∶1、机械活化时间为90 min 的条件下,考察了转速对铬渣还原解毒的影响,结果见图6。 由图6 可见,随着搅拌速率增加,还原解毒后的铬渣中Cr(Ⅵ)残留量降低。当转速低于500 r/min以下时,增加转速,铬渣还原解毒后的渣中Cr(Ⅵ)残留量从34 mg/kg 急剧降至13.7 mg/kg; 当转速增至700 r/min 时,铬渣还原解毒后的渣中Cr(Ⅵ)残留量降到10.4 mg/kg,下降速率变低。 通过加强搅拌的方式可有效降低固液相边界层厚度, 从而减少外扩散阻力。当搅拌强度提高至一定程度后,外扩散速度很快,控速步骤为内扩散,进一步加快搅拌对还原解毒铬渣的影响下降。

图6 转速对铬渣中Cr(Ⅵ)含量影响

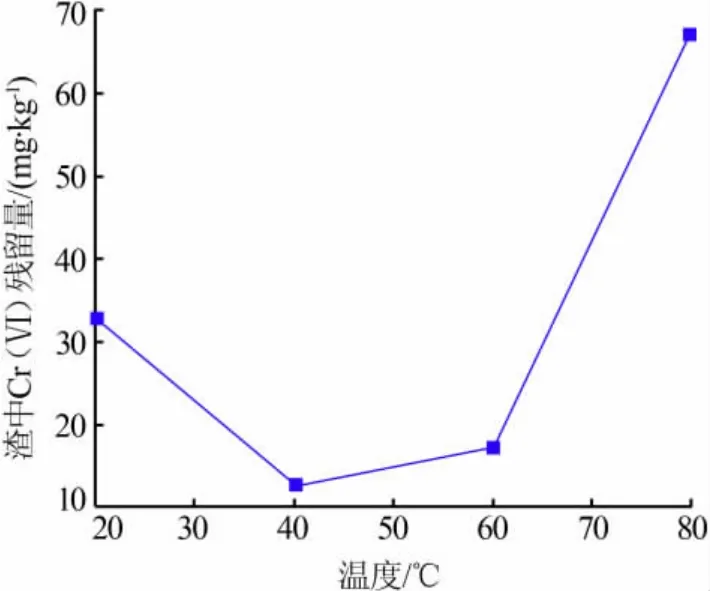

2.2.3 温度对还原解毒铬渣的影响

在反应时间为60 min、压力为0.1 MPa、液固比为10∶1、机械活化时间为90 min、转速为500 r/min条件下,考察了温度对铬渣还原解毒的影响,结果见图7。由图7 可见,随着反应温度升高,铬渣还原解毒后渣中Cr(Ⅵ)残留量逐渐降低。 当温度升至40 ℃过程中,铬渣还原解毒后渣中Cr(Ⅵ)残留量最低可达13.7 mg/kg;而当反应温度从40 ℃升至80 ℃时,铬渣还原解毒后的渣中Cr(Ⅵ)残留量最高可达67.1 mg/kg。 呈现出铬渣中Cr(Ⅵ)残留量不降反升的现象。主要原因是当通入SO2一定时间后,反应体系的液相中pH 始终保持为2.1~2.9。因此,随着温度的升高可能会促进铬渣中的Fe(Ⅱ)大量浸出和水解,同时产生Fe(OH)3沉淀,因为Fe(OH)3开始沉淀时pH 为2.0,沉淀完全时pH 为2.8[10]。 这些生成的Fe(OH)3包裹在铬渣表面,阻碍铬渣还原解毒过程,从而影响了解毒效果。

图7 温度对铬渣中Cr(Ⅵ)含量影响

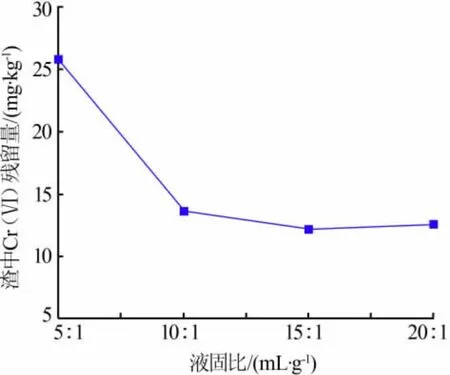

2.2.4 液固比对还原解毒铬渣的影响

在温度为40 ℃、反应时间为60 min、压力为0.1 MPa、机械活化时间为90 min、转速为500 r/min的条件下,考察了液固比对铬渣还原解毒的影响,结果见图8。 由图8 可见,液固比从5∶1 增至10∶1 的过程中,铬渣还原解毒后的渣中Cr(Ⅵ)残留量由25.8 mg/kg 逐渐降至13.7 mg/kg。 当液固比超过10∶1后,继续增大液固比,则铬渣还原解毒后的渣中Cr(Ⅵ)残留量基本维持在12.2 mg/kg 左右,不再下降。主要原因是液固比增大,铬渣在液相中的相对浓度降低,固体颗粒分散更加均匀,有利于提高还原过程中的传质效率。

图8 液固比对铬渣中Cr(Ⅵ)含量影响

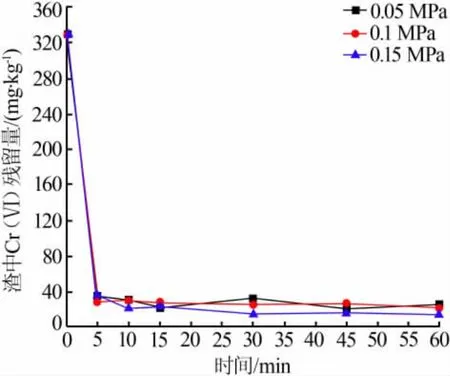

2.2.5 不同压力下SO2还原解毒铬渣的动力学

在温度为40 ℃、反应时间为60 min、机械活化时间为90 min、液固比为10∶1、转速为500 r/min 的条件下, 考察了不同压力下SO2还原解毒铬渣的动力学,结果见图9。 由图9 可知,在不同压力条件下,随着反应时间的延长,铬渣中的Cr(Ⅵ)含量呈现先下降后逐渐归于平衡的趋势。 反应的前5 min 内,随着反应进行,铬渣中的Cr(Ⅵ)含量由329 mg/kg 急剧降至28~35 mg/kg,反应时间进一步延长,铬渣中的Cr(Ⅵ)含量降低速率变缓;当反应时间到达60 min 时,不同压力体系下的铬渣中Cr(Ⅵ)含量均能降至30 mg/kg; 在压力为0.05 MPa 的体系下,铬渣中Cr(Ⅵ)含量降至25.4 mg/kg;在压力为0.1 MPa的体系下,铬渣中Cr(Ⅵ)含量降至21.1 mg/kg;在压力为0.15 MPa 的体系下,铬渣中Cr(Ⅵ)含量降至13.7 mg/kg。 由此可知,压力的提高对降低铬渣中Cr(Ⅵ)含量有一定促进作用,但作用不明显,通入SO2还原性气体解毒后的铬渣均能达到国家排放标准。

图9 不同压力下SO2 还原解毒铬渣的动力学

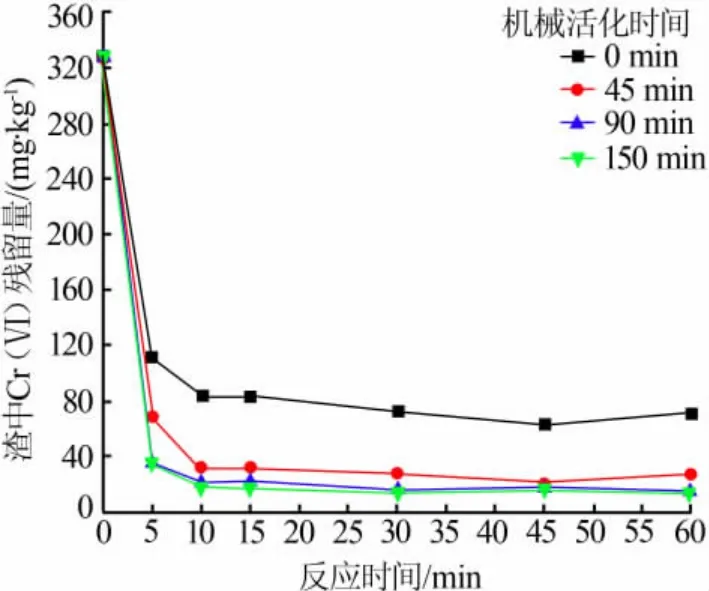

2.2.6 不同机械活化时间下SO2还原解毒铬渣的动力学

在温度为40 ℃、 反应时间为60 min、 压力为0.15 MPa、液固比为10∶1、转速为500 r/min 的条件下, 考察了不同机械活化时间下SO2还原解毒铬渣的动力学,结果见图10。 由图10 可知,在不同机械活化时间下,随着反应时间的延长,铬渣中Cr(Ⅵ)含量呈现出先急剧下降后归于平衡的趋势。 反应的前10 min 内,随着反应进行,未机械活化的铬渣体系中Cr(Ⅵ)含量从329 mg/kg 迅速降至82.3 mg/kg;经机械活化的铬渣体系中,Cr(Ⅵ)含量从329 mg/kg急剧降至18.3~31.8 mg/kg。 反应时间继续延长到60 min,未机械活化的铬渣体系中Cr(Ⅵ)含量始终保持在70 mg/kg 左右,而经机械活化90 min 后的铬渣体系中的Cr(Ⅵ)含量始终保持在13.7 mg/kg 左右。 反应到60 min 后,SO2还原解毒过程到达平衡。由以上可以看出,机械活化对铬渣中Cr(Ⅵ)含量的降低有极大促进作用,活化时间越长, SO2还原解毒效果越好。 机械活化45 min,再经SO2还原解毒60 min 后,渣中Cr(Ⅵ)含量即可降至30 mg/kg 以下,直接达到HJ/T 301—2007 排放标准。 由此说明,机械活化有利于促进铬渣中难溶性Cr(Ⅵ)的浸出。可能原因是机械活化可降低铬渣颗粒粒度, 使其孔径增大,且机械活化可增强铬渣的结构不稳定性,以此强化铬渣还原解毒效果[11-12]。

图10 不同机械活化时间下SO2 还原解毒铬渣的动力学

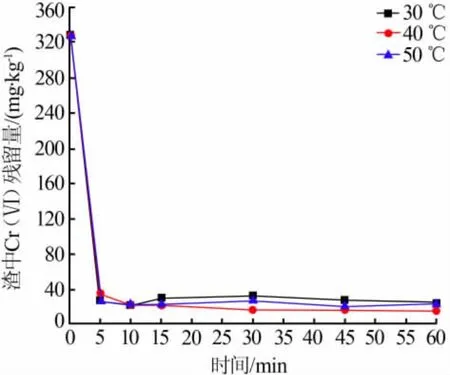

2.2.7 不同温度下SO2还原解毒铬渣的动力学

在温度为40 ℃、 反应时间为60 min、 压力为0.15 MPa、液固比为10∶1、转速为500 r/min、机械活化时间为90 min 的条件下, 考察了不同温度下SO2还原解毒铬渣的动力学, 结果见图11。 由图11 可见,在不同温度条件下,随着反应进行,铬渣中的Cr(Ⅵ)含量呈现出先急剧下降后归于平衡的趋势。反应前5 min 内,解毒后的铬渣中Cr(Ⅵ)含量由329 mg/kg 急剧降至25.6~35.6 mg/kg,随着反应继续进行,铬渣中的Cr(Ⅵ)含量下降缓慢。 当反应时间到达60 min 时,不同温度体系下的铬渣中Cr(Ⅵ)含量均可降至30 mg/kg。 温度为30、40、50 ℃的铬渣解毒体系中,Cr(Ⅵ)含量分别降至23.5、13.7、22.1 mg/kg左右达到平衡。由此可知,温度的变化对SO2还原解毒铬渣过程影响很大,升高温度可促进铬渣的还原解毒;但当温度超过40 ℃时,再持续升高温度会导致SO2还原解毒铬渣效果减弱。 主要原因是在SO2还原解毒铬渣的体系内, 升高温度可较大程度上促进铬渣中其他杂质的溶出,从而发生其他副反应,致使生成Fe(OH)3沉淀并包覆在铬渣表面,弱化了SO2还原解毒铬渣的效果。

图11 不同温度下SO2 还原解毒铬渣的动力学

3 结论

1)通过温度、液固比、转速、粒度等因素对铬盐的资源化回收做了研究。 在温度为60 ℃、液固比为15∶1、转速为400 r/min、铬渣粒径为101~150 μm 的最佳工艺条件下,铬盐溶出率可达75%,铬渣中的Cr(Ⅵ)含量可由1 317 mg/kg 降至329 mg/kg。 在粒径低于48 μm 的铬渣中,铬盐溶出率可达95%,铬渣中的Cr(Ⅵ)含量可由1 317 mg/kg 降至65.9 mg/kg。2)将铬盐的资源化利用与以废治废相结合,采用SO2还原解毒铬盐水洗回收后的铬渣。 当该工艺在机械活化时间为90 min、温度为40 ℃、压力为0.15MPa、反应时间为60 min、转速为500 r/min、液固比为10∶1 的条件下,还原解毒后铬渣中的Cr(Ⅵ)含量可降低至13.7 mg/kg,远低于相关排放标准[固体废物中Cr(Ⅵ)含量低于30 mg/kg 时方可直接排放,HJ/T 301—2007]。