铣床上加工多孔专用夹具的设计与研究

黎佳妮 邹新

摘要:设计的铣床上加工多孔专用夹具主要针对在铣床上加工薄壁盘形且多孔零件,对其形状和装夹问题进行详细的分析与说明,该夹具能够保证零件的加工精度和刚度要求。此铣床专用夹具根据零件本身结构特点给出了合理的装夹定位方案、合适的精度尺寸、公差配合和装夹技术要求,并进行相关的精度计算分析。通过图纸和装配图对它的结构做出系统的论述,该专用夹具的操作简便,省力、安全可靠,并具有良好的经济性。

关键词:工件在夹具中的定位选择;结构分析;装夹和技术分析

中图分类号:TB文献标识码:Adoi:10.19311/j.cnki.1672-3198.2019.05.091

1前言

为了适应机械行业发展,机械加工对生产效率和装夹夹具提出更高的要求。现在很多工厂都认识到夹具与操作加工的组合对提高生产力起到重要的作用。只有通过使用刀具和夹具定位才使制造有互换性的零件成为可能性。即简化了操作步骤,也为大量生产和发展准备了必不可少条件。

2铣床上加工多孔专用夹具适用范围

该零件是不便于利用常规方法加工。工件必须是圆盘形带有通孔,且周边分布多孔类铣床加工零件。零件的精度要求高,但零件的硬度要求偏低的薄壁型零件。该夹具是以工厂加工特殊零件在装夹加工中存在的问题和原因。提出相应的解决方案和策略。使学生把理论与实践结合起来,旨在能帮助工厂在加工特殊零件时使用专用夹具提高生产效率节约成本。

3夹具的研究技术路线和定位方式的选择

3.1工件定位方式的选择

在对零件进行加工工艺设计时,工人会根据零件的加工要求和特点选择合适的工序和加工定位起点,确定好加工定位起点后,并保证各个自由度在可控制范围之内,并把尺寸标注在工序简图上。任何夹具设计,其首要任务是选择和设计相对应的定位元件来满足加工零件的定位精度。为了便于分析说明,该出引入“定位基准”的概念。当工件以旋转的面(如圆和孔等)定位时,称它的旋转轴线为定位基准线,而旋转面本身则称为定位基准面。工件在夹具上进行定位时,定位基准与定位元件必须要与定位作用的表面接触,才能保证其定位精度完成加工。

在铣床上加工多孔专用夹具采用调整垫和紧固螺杆配合以及定位螺丝的配合调整工件的位置以达到工件加工的要求。

在夹具装夹过程中辅助支承并不起定位作用,一般是用来提高零件的装夹刚度和它的稳定性。该夹具设计的任务首先是选择和设计相应的定位元件来确定定位方式,以保证在加工时工件的精度。夹具体须将其定位元件、导向机构、夹紧装置三个连为一体,才能保证在机床上的安装精度,采用铸造夹具体的铣床夹具。其安装方便稳定好,刚度好。

3.2根据工件定位的基本原理確定夹具的定位方式

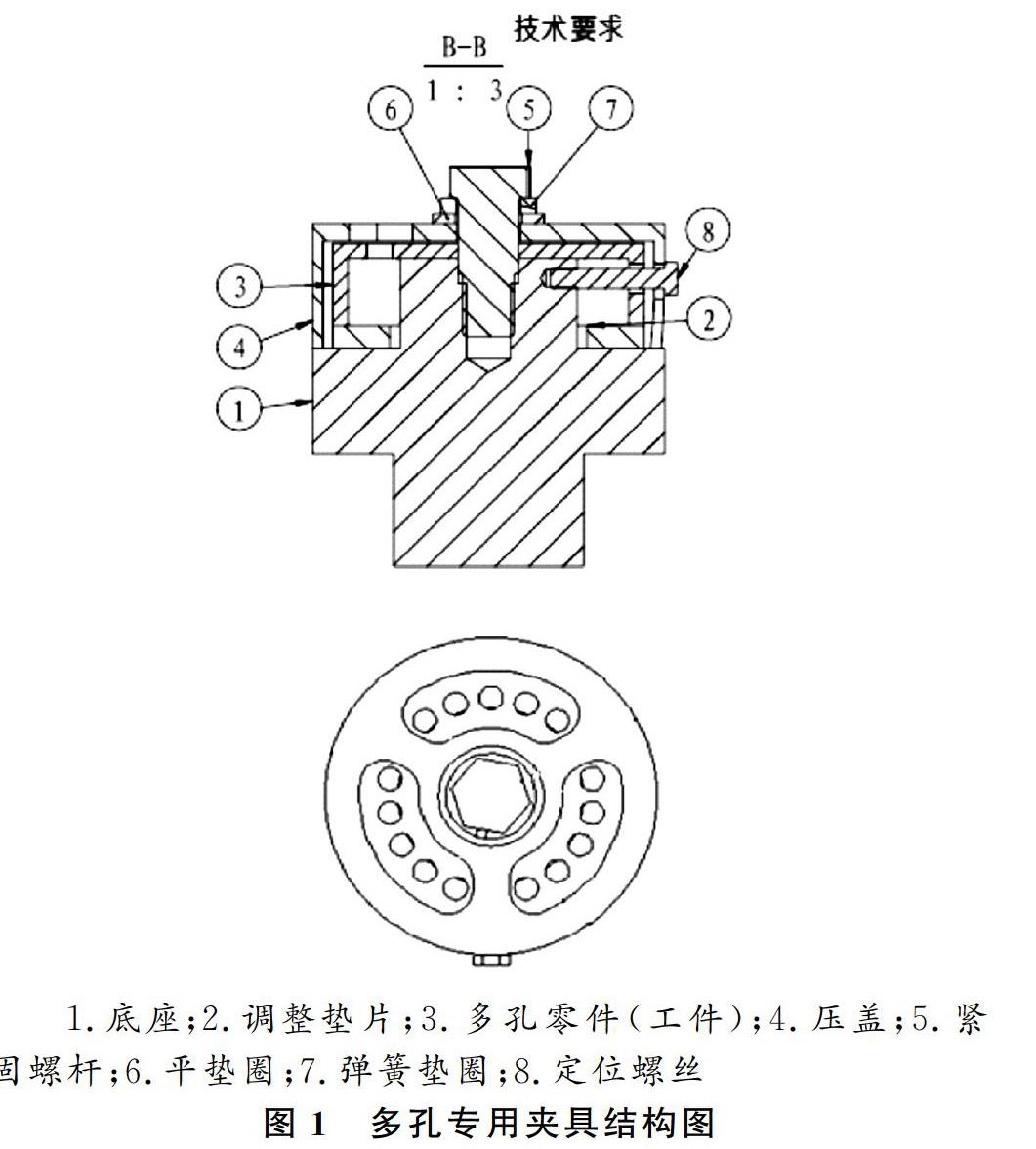

定位方式有很多种,如:六点定则。工件定位时,用合理分布的六个支承点与零件的定位基准相互接触来限制工件的六个自由度,使零件的位置完全确定。根据其特点,铣床上加工多孔专用夹具选择通过定位螺丝定位,工件通过压紧盖的三角位置来回上下移动,控制不同厚度的加工工件达到夹紧定位目的。对压紧螺母和弹簧垫圈的移动控制工件的自由度,再通过垫圈的调整和定位螺丝紧固使之达到工件定位的稳定性,定位精度可达0.01mm。当工件放入所设计的平面内,装好压盖后通过紧固螺丝压紧,已达到加工工件的目的,完成工件定位,如图1所示。

4铣床上加工多孔夹具的具体要求

4.1保证零件的加工精度

设计的专用夹具必须要有合理的加工定位方案,合理的加工尺寸和各项技术要求,对其精度进行分析和计算,保证夹具能满足设计的各项加工要求。一般通过结构分析和强度计算达到。

4.2提高机械加工生产效率

专用夹具的设计复杂程度必需与工件的生产要求相结合。要根据零件生产批次的大小选用不同的夹紧装置,以减少辅助时间,提高机械工件的生产效率。本夹具采用垫圈的调整和定位螺丝定位使它定位比较准确,在加工过程中不会出现松动,从而提高它的生产效率。

4.3良好的使用性好

专用夹具的操作应简便,省力,安全可靠,排削应方便,必要时可设置排削结构。因为本专用夹具是铣多孔夹具,所以一般不需要排削装置,也能达到实用性能。

4.4良好的经济性

专用夹具一般结构都比较简单,标准化程度比较高,成本较低,还要根据生产要求对夹具设计方案进行必要的经济性能分析,以保证夹具在生产中的经济效益。此夹具的夹具体是由铸铁做成,比较符合它的经济性要求。

5夹具结构分析

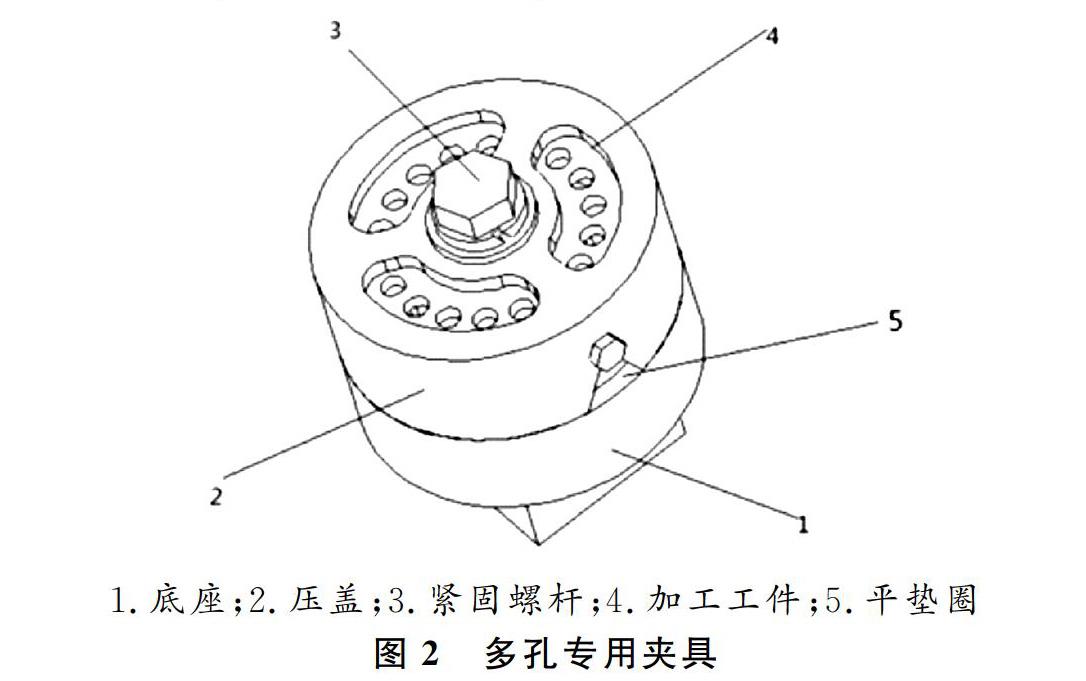

下面通过图2具体分析夹具的结构:

如图2所示,在铣床上装夹夹具的定位方式完全同铣床夹具。此工序需在夹具体和压盖上钻φ20的孔。满足以下要求:紧固螺杆3必须穿过压盖2和工件4到底座1的位置。工件材料为Q235A钢,产量N=1件,需设计孔为15-φ5的专用夹具。

底座1装夹定位在铣床上,在底座1上放好调整垫片。把加工工件4与压盖2保持在一个平面,并保证它三个方向的自由度来完成工件加工精度要求0.01mm。并手动放入定位螺丝3与工件4的销孔内(工件销孔为上下可调节的,尺寸为上下各2mm)内。通过调节垫片2高度的调整来完成工件夹紧。当工件在压紧时必须要保证紧固螺母、垫片、工件和定位螺丝的过盈配合才能实现夹具定位。

本夹具是由紧固螺杆调节以达到夹紧的目的,所以我们选择了φ20mm的通用螺杆和弹簧垫片与夹具主体配合满足我们的夹紧要求。

6保证各项加工精度

6.1夹具安装过程中产生的安装误差△A

精度储备量Jc的大小还表示了夹具使用寿命的长短,当Jc≥0时,夹具能满足工件的加工要求,夹具总图上各项公差δT确定的合理性。

6.2夹具误差△Z

影响平行度的制造误差是调整垫与工件度(0.03mm) ,所以△Z=0.03mm,在基准面要保持一定的平行度。

6.3加工方法产生误差△G

因机床本身的误差,刀具的误差,刀具与机床的位置误差,加工过程受力变形和受热变形等因素造成的加工误差,影响该项误差因素很多,又不方便于计算,所以设计师根据经验为它留出公差的1/3。

6.4保证加工精度的条件

零件总的加工误差Σ△为各项误差之和,因此工件加工精度的条件是Σ△≤Δk 即工件的总加工公差δk。为保证夹具寿命能在设定范围内,为防止因磨损过大而过早报废,需留出一定的精度储备量Jc。因此将上式改写为:具中加工时,Σ△=δK-δ△≥0,当Jc≥0时,夹具能满足工件的加工各項要求。

7工件在夹具中设定夹紧装置

7.1夹具中夹紧装置的组成

夹紧装置有很多种类,但其结构均由两部分组成。夹紧力一是靠人;二是机械装置所产生的力。经常使用的动力装置有:电动、气动、液压、气—液联动装置和真空装置等等。另外由于手动夹具的夹紧力来自人力,所以它没有气动装置。

7.2夹紧部分

(1)接受原始作用力的机构。(2)中间递力机构。(3)夹紧元件。

铣多孔夹具采用是夹紧元件直接夹紧, 在不破坏工件定位精度,并保证加工质量的为前提,要使夹紧装置做到:夹紧力的大小合适,既要保证工件在整个加工过程中其位置稳定不产生变动,又要使工件不因为夹紧力过大而产生夹紧变形。使用性能好,夹紧装置的操作比较方便、安全、省力。

8结束语

综上所述,铣床上加工多孔专用夹具的设计与研究是在铣弧形面结构设计夹具的基础上对此前夹具的重点与难点和不足做了更加详细的分析,本夹具在原有夹具基础上对螺杆作中间传力元件的夹紧机构时、定位夹紧可靠、实用性能好。其螺旋升角不大,螺旋定位夹紧机构的自锁性能和可操作性能好,夹紧力和夹紧行程都符合设计要求,是手动专用夹具上最常用的一种设计方法,该设计对其它同类专用夹具设计具有一定的参考价值。

参考文献

[1]田培尚.夹具结构设计手册 [M].北京:国防工业出版社,2011.

[2]薛源顺,刘福库,吴春华.机床夹具设计[M].北京:机械工业出版社,2011.

[3]吴拓.机床夹具设计[M].北京:机械工业出版社,2009.

[4]黎佳妮.铣弧形槽专用夹具设计与研究[J].木工机床,2017,(4).