可变径全圆针梁台车在TBM施工隧洞衬砌中的应用

苗双平, 徐晨星, 韩京华, 梅渠舟, 马 科

(北京振冲工程股份有限公司,北京 100102)

1 概述

1.1 针梁台车在业内的运用

对于钢模台车的结构与运行的原则来说,针梁钢模台车是针梁、台车与外部支撑加钢模组成。钢模是引水隧道施工中为了防止混凝土变形或坍塌所需要的模板。台车与针梁装置是钢模进行拆卸与安装的传输工具。钢模板是修建永久性支护的模板。针梁的台车模板可以在针梁施工后移动,还能够伸缩于台车上。引水工程隧道的建设,是水利工程中的重要部分,特别是衬砌工程,作为施工最后的主要工序,直接影响隧洞的后期运行。最近几年来,由于施工技术逐步的发展,针梁模台车技术应运而生,让隧洞的施工技术有了一定的发展[1]。

随着施工技术发展的日新月异,针梁式钢模台车在水利水电工程中得到了广泛应用。采用针梁式钢模台车对水工隧洞全断面衬砌,其成形度好,表面光洁度高,施工速度快。例如位于贵州西北部的洪家渡水电站引水隧洞混凝土衬砌中采用针梁式钢模台车,混凝土泵输送砼入仓一次浇筑成设计断面。混凝土衬砌成形度和表面光洁度均达到了设计要求[2]。

厄瓜多尔索普拉多拉水电站输水系统引水隧洞采用全圆衬砌台车,衬砌断面直径为6020 mm,台车长度为15和12 m两种,其中12 m可拆分为2个6 m段台车,台车模板搭接10 cm,项目实施混凝土全圆衬砌施工[3]。

北京市南水北调配套工程南干渠七标段输水隧洞二次衬砌采用全断面针梁台车施工,衬砌断面为3400 mm,台车长度10 m,台车模板搭接20 cm,成功实践了该工艺及全圆针梁台车的抗浮稳定验算[4]。

目前钻爆法、TBM施工隧洞衬砌中主要采用的是同一直径的全圆针梁台车,本文结合吉林引松供水工程项目的施工特点,重点研究可变径全圆针梁台车在TBM施工隧洞中的应用。

1.2 项目概况

吉林省中部城市引松供水工程是从松花江丰满水库库区引水,解决吉林省中部地区城市供水问题的大型调水工程,是松辽流域水资源优化配置的主要工程之一。总干线输水线路全长109.70 km,隧洞段总长为97.62 km。其中丰满水库取水口至饮马河分水口段长为71.98 km,主要采用3台TBM施工,局部采用钻爆法施工。

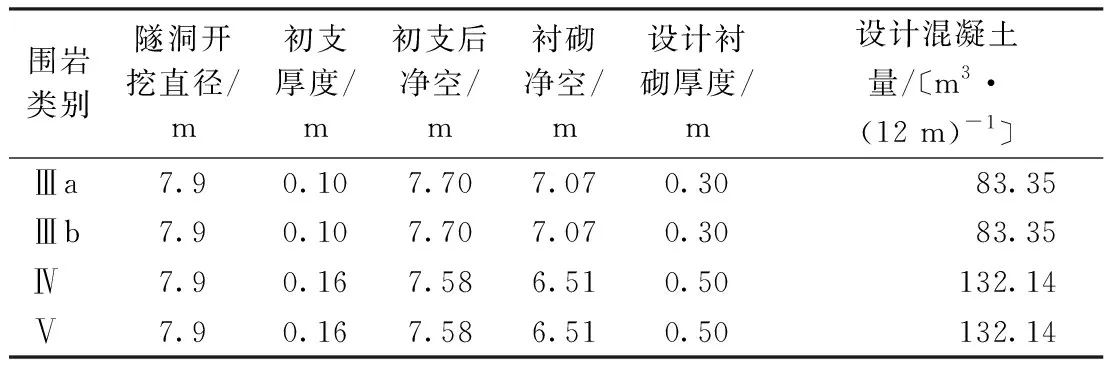

吉林省中部城市引松供水工程输水总干线三标段位于永吉县岔路河至温德河之间,线路桩号48+900~24+600,总长度24300 m。其中隧洞主洞部分开挖采用全断面TBM为主、钻爆法为辅的施工方法。本文主要以吉林引松三标段TBM施工段为研究对象,TBM掘进段衬砌为全圆形断面,根据实际开挖围岩揭露情况及设计图纸分为4种断面,TBM掘进段衬砌施工参数如表1所示。

表1 TBM掘进段衬砌施工参数

根据三标段的实际情况分析:(1)TBM掘进施工洞段,总体特征为围岩变化频繁,Ⅳ、Ⅴ类围岩占比为11.72%;(2)TBM掘进段衬砌又分为两种断面,断面变化时更是增加了6 m长渐变段;(3)TBM掘进段衬砌混凝土运输距离长,且衬砌混凝土方量大,TBM段采用有轨运输,物料运输组织难度大。以上原因导致衬砌时需不断变换模板型式,台车行走、改变模板、施工渐变段等。因此,在混凝土衬砌时应首先考虑可变径的针梁式钢模台车进行混凝土衬砌施工。

2 台车选型

2.1 TBM段全圆衬砌断面参数及施工布置

(1)本工程TBM段衬砌主要结构技术参数为:衬砌后内径7070和6510 mm两种断面形式。厚度为300~500 mm,单仓混凝土长度为12 m。

(2)受超长距离施工无法开展多工作面及针梁台车无法穿行车辆的影响,本工程TBM衬砌施工只能开展独头单工作面衬砌施工,且本工程施工工期紧,为满足施工进度要求,需精细化管理及合理布置施工面。

(3)衬砌施工工作面受单仓衬砌长度、全圆针梁台车自身长度、渐变台车长度及施工工序、平行作业干扰等影响,单工作面最多可实现2台针梁台车平行作业施工。

综合以上因素,本工程前期主要采用2种施工布置:(1)单台车连续施工;(2)双台车平行施工。其中,受施工双台车平行施工布置距离限制,采用“一跳一夹”方式进行布置。

2.2 全圆针梁台车选型对比

根据施工布置及设计尺寸,本工程衬砌台车选型工艺及参数较多,本论题主要以台车结构形式和行走方式进行论述。

2.2.1 台车结构形式

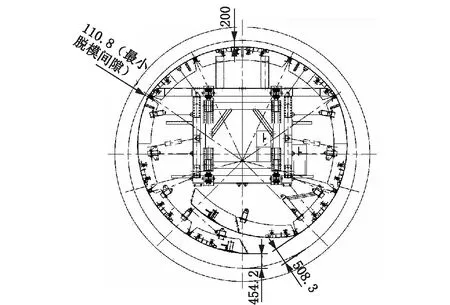

结合以往经验,本工程可采取的台车脱模结构方式主要有先中间、先顶模和先底模等多种工艺(见图1~2)。

图1 底部脱模示意图(顶脱模方式与之相反)

以上工艺的主要区别在于:脱模后模板的块数不同和占用洞室净空间不同。顶脱模形式的主要空间集中在顶部,而底脱模方式的主要空间集中在底部;若在传统的同一断面形式中,两者结构工艺区别不大,但是先中间脱模方式将对底部及顶部的连接结构要求较高,同时对洞内空间预留较少,多拆除一侧连接,功效相对较低。若采用可变径台车施工时,考虑洞内施工空间有限,且大多时间的人员穿行、材料运输等均从底部通过较为合理,可有效避免高处作业、交叉施工的风险。

图2 中间脱模方式示意图

2.2.2 台车行走方式

一般台车自行式分为电动卷扬和电动液压两种方式。

两种方式均可达到台车行走的目的,两者各具优点,结合本工程施工距离较长的特点分析,台车使用周期较长,施工强度高,若采用普通的卷扬式移动,检修简便,维护成本低、维护功效高。而机械化程度较高的液压式则需设专业电气、液压工跟随,需长期储备液压系统配备件。因此,整体经济效益需通过施工使用时间长短、人员操作等综合因素进行比选。

2.3 全圆针梁台车设计参数

综合以上对比分析,比较适合本工程的台车参数均需优化改进,主要有如下4个方面。

2.3.1 模板

变径台车模板直径为7070和6510 mm两种可变径模板。模板主要由顶模、边模、底模组成(变径需单独减少一块底模板),连接方式为铰连接。其中通过底部模板增减一块底模板实现变径。同时为满足浇筑和后续的灌浆施工,预留相应作业窗及灌浆预留孔,台车模板长度为12 m,分6块,每块2 m长,同时增设搭接模板10 cm。

2.3.2 脱模方式

通过对比分析,本工程较适合底部脱模方式,因台车模板的变径需求,且洞内为有轨机车运输方式,无法出入吊车设备,考虑到人工更换模板的便利性,在底部进行变径较为合理。同时考虑TBM施工洞段均为圆形断面,运输方式采用有轨机车,为后续的回填、固结灌浆的施工材料、人员通行提供便利。

2.3.3 行走方式

比较适用于本工程的为电动卷扬式,可有效节约行进油缸所占用的空间,同时设置三组行进立腿,不再通过模板受力实现行走,可有效提升台车定位和行走。

2.3.4 抗浮装置

根据施工工艺布置,采用立腿和抗浮装置进行抗浮设计,均满足施工需求。根据以往类似工程经验,底部混凝土浇筑速度不可过快,同时实时监测抗浮装置的稳定性;在此基础上,为确保施工期间的抗浮装置牢固可靠,增加单独的2组抗浮装置立柱,与原来的行走立柱分开受力,从而增加台车的稳定性。

3 施工技术

3.1 人员配置

施工过程中,可分为单台车施工和双台车施工,根据两种施工工艺的不同,所需的人员数量不同,单台车施工最低配置需要约52人,双台车施工最低配置需要约63人。

3.2 单台车施工

3.2.1 工艺流程

施工准备—基础清理—测量放线—钢筋绑扎—台车就位—堵头模板、安装止水带—混凝土浇筑—收仓—脱模养护。

3.2.2 主要施工工序

(1)台车定位后安装预埋灌浆管,预埋管两头用尼龙袋等材料塞满。

(2)堵头模板采用5 cm厚木模板,每块长1 m、宽20~30 cm不等,人工拼装封堵,台车模板两端外边缘焊接钢筋固定堵头模板,靠近岩壁一侧,埋设模板固定钢筋,间距1 m,固定钢管和固定钢筋,可以牢牢地把封堵模板进行固定。

(3)橡胶止水带采用单根硫化热粘接,安装时,在止水带设计位置利用止水带卡子单侧焊接在环向钢筋上,待浇筑混凝土侧向另侧穿入,内侧卡紧埋入的止水带的一半,另一半止水带从堵头板中间穿出。

3.2.3 混凝土拌制和运输

(1)采用集中拌制混凝土,搅拌站设置在引水隧洞主洞内,根据混凝土的用量,在料场备足原材料。

(2)混凝土采用有轨运输的方式,并设置错车平台,混凝土浇筑期间两组机车编组运行,以保障混凝土浇筑速度。

(3)采用混凝土输送泵入仓,根据模板上设置的工作窗口,分多层多次入仓,每层混凝土铺设厚度≯50 cm。

(4)混凝土入仓顺序,底拱—边墙—拱顶。混凝土入仓后采用振捣器辅以人工摊铺,入仓过程中应加强振捣工作,以确保混凝土不漏捣,避免出现蜂窝、麻面等混凝土表面质量问题。

3.2.4 脱模养护

(1)针梁式钢模台车浇筑的混凝土在浇筑完成后,在混凝土强度达到5 MPa后可进行拆模。

(2)混凝土采取洒水养护,保持混凝土表面湿润,养护时间≮28 d。

3.2.5 台车变径

在围岩类别不同的部位施工则需要根据衬砌厚度进行台车直径大小的变换。台车直径7.07 m变小至直径6.51 m断面时,通过拆除底部模板、更换左右侧边模耳板孔、将顶部模板左右侧高肋板更换为短肋板、将针梁和框梁支撑腿的尺寸较长的连接段更换为短尺寸的连接段,最终实现全圆台车从大直径向小直径转换。台车直径从6.51 m转换至直径7.07 m时则通过相反的步骤实现。全圆可变径台车满足了同一个台车在不同围岩不同断面的衬砌施工的要求,改变了以往不同断面的洞径采用不同衬砌台车施工的局面,节省了衬砌施工设备的投入,便捷了施工。

3.3 双台车跳仓施工

3.3.1 双套衬砌台车施工

(1)施工组织。双套全圆台车采用跳仓浇筑的方法进行施工,从而达到整体工期要求。受施工双台车平行施工布置距离限制,采用“一跳一夹”方式进行布置。台车布置如图3所示。

图3 “一跳一夹”示意图

Fig.3Sequencemethodconstruction

(2)进度分析。

①“一跳”即第4段浇筑,两台车间隔段设为1段,先进行上游第4段浇筑。

②“一夹”,第6段紧接第4段“一跳”连续浇筑,形成第5段夹仓即“一夹”。

混凝土浇筑顺序为①号台车2-4-6;②号台车1-3-5-7。依次循环,既方便快捷,又减少砼浪费和对仓号的污染。采用两台12 m针梁台车,用穿行同步跳仓衬砌的施工方法,在保障混凝土运输能力的情况下,每周最高浇筑砼108 m,月进度最高可达400 m。

3.3.2 双套台车施工关键因素分析

双套全圆针梁台车跳仓浇筑作业在理论上较为简单,但在实际实施中存在砼长距离运输、水电管线布置、混凝土泵布置、清基等诸多施工干扰因素。如何合理组织解决相互间的施工干扰,是本施工工艺能否取得快速施工目标的关键。

(1)砼长距离运输。本项目采用有轨运输混凝土,混凝土浇筑供应速度是制约两套台车发挥优势的最主要因素之一,必须保障混凝土浇筑速度才能发挥两个台车跳仓快速施工的优势。

(2)清基。由于隧洞距离长,两套台车施工单个循环混凝土浇筑时间长,清渣和混凝土浇筑相互干扰较大,这就增加了清基工作的难度。为了保证混凝土浇筑的连续性,利用收仓后,清基人员进入作业面作业减少了相互之间的干扰。平时保证清基仓面有4仓的富余量即可保证衬砌施工正常开展。

(3)施工用电。在①号台车作业平台上设置一配电柜,②号台车施工用电从该配电柜接出,两台车间配备100 m长电缆,完全能保证台车跳仓需要。泵管及排水管路布置在台车模板的左侧,固定的管路两端设有2~3节软管,便于对接方便,施工快捷。

(4)混凝土泵的布置。隧洞为圆形,从运输和泵送料角度考虑,混凝土泵必须布置在仰拱。从清基角度考虑,泵车必须在浇筑完混凝土后要移开为清基工作提供工作面,所以泵车布置在轨道上;距台车的水平距离120 m左右即可满足施工需要。

4 注意事项

(1)每个工作循环后要检查各部位螺栓、销子的松紧状态,对各种连接件进行检查紧固。

(2)台车卷扬、丝杆千斤顶要定期润滑,针梁在移动时要由专人负责钢丝绳的收紧工作[5]。

(3)浇筑顶模时,收仓前的估料要准确,避免多余混凝土压进仓号,造成模板变形或跑模[6]。

(4)保证针梁及模板等部位的构件必须具有足够的强度和刚度,避免出现疲劳变形[7]。

(5)双台车浇筑施工中,要协调好两个台车的工序时间,避免相互干扰。

5 结语

(1)本项目隧洞衬砌施工已完成近1年,单台车最高月衬砌施工进度达到了300 m,平均月衬砌进度约为240 m,从台车运行情况看,设备状况良好,施工总体质量达到了设计和规范的要求,前期浇筑强度因受长距离混凝土运输时间的影响而基本达到216 m/月。

(2)在双台车跳仓施工洞段,经过几个月的磨合和经验总结,成功采用了两台全圆针梁可变径台车串行同步跳仓进行衬砌砼浇筑,每周最多浇筑108 m,月均进度已达到360~400 m,保证了质量和施工进度,可为类似工程的施工提供经验。对长距离隧洞进行衬砌施工时应优先考虑全圆一次性成形跳仓连续施工的方案,只要恰当选择钢模台车的形式、结构尺寸,配合恰当的施工工艺,对于加快施工进度,减少施工干扰,提高施工质量有明显优势。

(3)本项目隧洞工程采用的针梁式全圆模板具有制造成本低、结构可靠、操作方便、衬砌速度快、上浮可控性好、混凝土浇筑振捣密实和表面线条平顺光洁等优点。随着劳动力成本和建设单位对施工质量要求的提高、钢模台车设计制作技术的完善成熟,采用全圆衬砌台车一次性成形连续跳仓施工,已能满足隧洞快速高效安全衬砌的需要,在长距离隧洞衬砌施工中已代表了一种新的趋势。

(4)全断面针梁台车一次性投资远大于钢模台车,因此该模板更适合于洞线长的隧洞施工[8]。