新和地1井复杂地层水泥封孔护壁造斜技术

肖长城, 贾中芳, 高士彬, 李 明

(核工业二一六大队,新疆 乌鲁木齐 830011)

1 概况

1.1 工程概况

新和地1井为中央财政拨款,是准噶尔盆地及周缘油气基础地质调查项目——和丰盆地地质调查井钻探工程。该井位于和布克赛尔县境内,准噶尔盆地西北部,隶属于新疆维吾尔自治区塔城地区。和布克赛尔县地势北高南低,最高点为北部的赛尔山木斯套峰,海拔3835 m,最低点为南部的玛纳斯湖,海拔249 m。

和丰盆地地质调查井钻探工程实施单位为中国地质调查局油气资源调查中心,钻探施工由核工业二一六大队负责。新和地1井为直井,设计孔深2000 m,终孔井斜≯12°,终孔直径≮75 mm,覆盖层以下连续钻进取心,岩心采取率≮85%。

到目前为止和丰盆地内尚无钻井,地层赋存情况不清,新和地1井为该区施工的第一口井,钻探风险较高。

1.2 地层情况

钻井所属构造位置为和丰盆地中部坳陷区,钻探目的层为二叠系、石炭系。区内勘探程度较低,资料匮乏,对钻遇地层的预测不明确。

根据周缘盆地已施工的8口钻井(吉参1井、吉参2井、和页1井、和页2井、和页3井、和地1井、和参1井、和砂1井)的井史资料判断,和丰盆地及周缘地区共发育以下几套地层:第四系、新近系上新统、二叠系下二叠统、石炭系中石炭统、泥盆系中泥盆统。

根据周缘盆地物探资料,钻遇地层岩性以砂岩、泥岩为主,钻孔易坍塌、掉块、卡钻,因此钻进过程中保证地层稳定性是重点工作。

2015—2017年在临近地区额敏县施工的同一项目钻井塔地1井,在钻进至900 m左右时遇涌水破碎带,现场多次采取压涌、水泥封孔护壁措施皆不成功,挪孔3次重打皆未钻穿复杂地层,历时3年,项目失败。

1.3 施工方法和工艺措施

浅层钻进采用HXY-6B型钻机,随着孔深的增加后期换用XY-8型钻机,采用绳索取心钻进工艺。选用NBB-390/15型泥浆泵,额定流量390~52 L/min。

新和地1井井身为三开,第四系外全井段取心。

一开采用Ø190 mm牙轮钻头,Ø60 mm普钻钻进第四系、新近系地层,施工孔段0~302.00 m。下入Ø146 mm表层套管,稳固第四系风化地层。开孔采用黄土、纤维素搅拌冲洗液,排除岩粉,稳固孔壁,一开结束后更换冲洗液。

二开采用Ø100 mm金刚石钻头,S97金刚石绳索取心钻进,施工孔段302.00~1314.00 m,裸眼钻进。采用无固相聚合物冲洗液,排渣、冷却润滑和保护孔壁效果良好,该孔段地层较为稳定。

三开采用Ø80 mm金刚石钻头,S75金刚石绳索取心钻进,施工孔段1314.00~1419.98 m,裸眼钻进。该孔段地层倾角大、破碎程度高、富含水系,孔内事故多发。采用高密度、高粘度、防水敏冲洗液,以稳定破碎、易水敏坍塌地层。

2 水泥封孔护壁

新和地1井1314.00~1419.98 m孔段地层高度破碎,孔壁掉块、水敏坍塌[1]现象严重,钻进时孔内阻力大,钻具放不到底,孔内事故多发。在钻进至1358.76、1396.46 m时,孔内掉块、坍塌埋钻导致2次断钻具事故,事故钻具在破碎段内被掩埋,反复扫孔不到底,无法处理事故钻具。为绕过已严重坍塌、超径[2]的孔段,钻穿破碎带,现场决定采用水泥封孔护壁造斜。

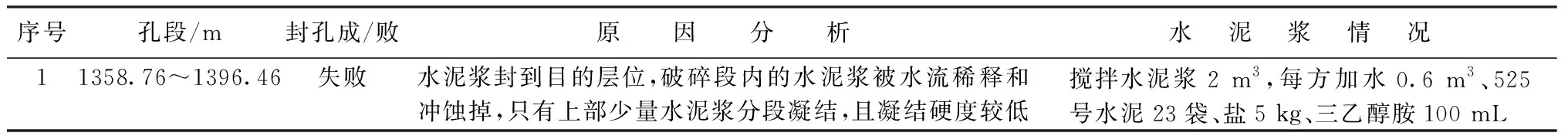

2.1 1314.00~1358.76 m孔段采用经验法水泥封孔的情况

目的层局部经验法封孔[3],以孔径和计划封孔的孔段计算封孔所需的水泥浆量,用泥浆泵将水泥浆泵入孔内,根据现场经验,泥浆泵泵压升高时则水泥浆泵到目的层位。

新和地1井在1314.00~1358.76 m孔段计划封孔深度为150 m。以扩孔后的孔径半径r1=0.0565 mm计算,需要水泥浆A=πr12h=1.50 m3。水泥浆配方:每方加水0.6 m3、525号水泥23袋、盐5 kg。封孔情况见表1。

新和地1井在1314.00~1358.76 m孔段共进行了3次目的层局部经验法封孔,其中2次失败,1次成功,成功率只有33.33%。在复杂地层中深孔段泥浆泵泵压[4]不稳定,在实际操作中以泵压升高来判断水泥浆是否泵到位的失误率较高,浪费了现场大量的物资和工期。

2.2 新和地1井1358.76~1396.46 m富含水系孔段采用体积置换法水泥封孔情况

目的层局部经验法封孔失败率太高,不适用于新和地1井复杂地层中深孔段中水泥浆封孔。现场经研究决定采取体积置换法封孔,提高水泥浆封到目的层位的成功率。

2.2.1 理论计算

体积置换法以钻孔孔径、钻杆尺寸计算封孔所需水泥浆量、压水量,现场通过标准尺寸的水泥浆坑、水池精确控制泵入孔内的水泥浆和清水的体积。

现场采用S75绳索钻杆实施封孔,封孔孔段经扩孔后的孔半径r1=0.0565 m,S75钻杆外径半径r2=0.0355 m,S75钻杆内径半径r3=0.0305 m,孔深h=1396.46 m,NBB-390/15型泥浆泵采用三挡额定流量Q3=250 L/min。

现场计划封孔150 m,封孔孔段为1196.46~1346.46 m。

封孔150 m理论上需水泥浆A1=πr12150=1.50 m3。根据现场经验判断孔内破碎带存在超径现象,在实际封孔中计划搅拌两罐水泥浆,每罐水泥浆体积为1 m3,因此A实际=2.00 m3。每罐水泥浆计划加水0.6 m3、525号水泥21袋、盐5 kg、三乙醇胺[5](50~100 mL),孔外静止状态下水泥浆初凝时间为2 h。

1396.46 m S75钻杆内容积V1=πr32h=4.08 m3。

钻杆与孔壁间150 m高度的环状容积V150=πr12×150-πr22×150=0.91 m3,破碎带孔径有超径现象,实际容积应大于理论计算值。

150 m S75钻杆在孔内所占体积为VS75=πr22×150-πr32×150=0.16 m3。

泵入水泥浆前,先下钻到封孔目的层位,泵入3 m3清水清洗封孔孔段的冲洗液。

封孔150 m应压入钻杆和孔壁间的水泥浆体积V2理论=V150+VS75=1.07 m3,因破碎段孔径有超径现象,实际搅拌的2 m3水泥浆比理论值1.5 m3多出的0.5 m3应加入V2,因此V2实际=V150+VS75+0.5=1.57 m3。

整个封孔过程中需泵入孔内的液体总体积V=V1+V2实际=5.65 m3。

需要泵入孔内的压水体积V3=V-A实际=3.65 m3。

由以上计算可知,封孔时先将2.00 m3水泥浆泵入孔内,再泵入3.65 m3的清水,即可将水泥浆泵入到目的层位置。

2.2.2 现场施工情况

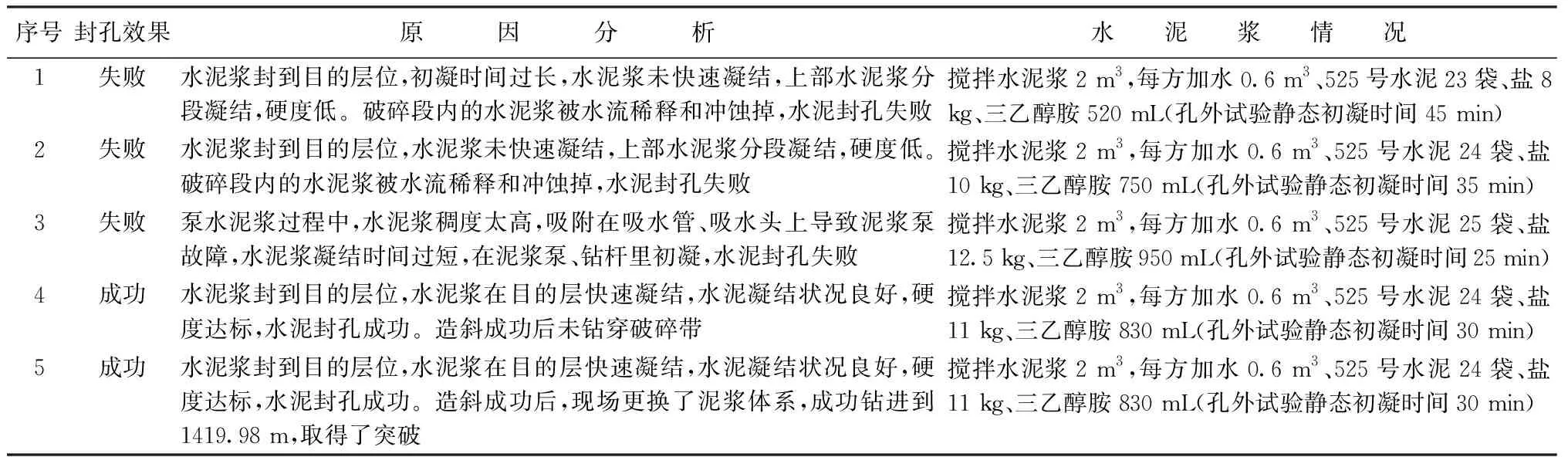

封孔情况见表2。

表2 新和地1井1358.76~1396.46 m孔段采用体积置换法水泥封孔的情况

停待36 h后进行封孔检查,在1236.50 m处取出已凝结的水泥柱,受孔底水系的影响,上部水泥浆被稀释,水泥柱分层凝结、软硬交替,硬度达不到造斜要求。下部破碎段内水泥浆被稀释、冲刷,无凝结。

体积置换法成功将水泥浆泵到目的层,解决了经验法过度依赖泵压判断水泥浆是否到位从而导致失误率太高的弊端。

新和地1井1383.16~1396.46 m孔段富含水系,对水泥浆的稀释[6]和冲蚀[7]破坏作用非常大,导致水泥浆无法正常凝结。现场必须进一步探索出一套科学的适用方法,解决这一技术难题。

2.2.3 1358.76~1396.46 m孔段水系对水泥浆稀释和冲蚀破坏作用的解决办法

在解决了水泥浆泵到目的层成功率太低的问题之后,新和地1井1383.16~1396.46 m孔段内的水系对水泥浆的稀释和冲蚀破坏作用就成了影响水泥封孔成败的决定性因素。

水泥浆密度低、凝结时间过长会导致水泥浆被水系稀释和冲蚀掉。水泥凝结时间过短则会导致水泥浆在泥浆泵、钻具内或在封孔后没来得及提钻前快速凝结造成封孔事故。

在深孔复杂地层内进行水泥封孔,影响水泥浆凝结的因素很多,特别是对孔内的水泥浆凝结时间的控制,无法直接通过孔外试验得出水泥浆在孔内的准确初凝时间,只有在实践中不断摸索才能得出现场一手数据。

现场决定在水泥浆中逐步增加三乙醇胺、盐、525号水泥的加量,使水泥浆在封孔完成后在孔内快速初凝[8]、凝结以及增加水泥浆的密度、稠度以抵御地层水对水泥浆的稀释、冲蚀破坏作用,通过现场试验逐步摸索出能够抵御地层水的稀释和冲蚀破坏作用的水泥浆配方。

2.2.3.1 水泥初凝时间的理论计算方法

理论上泵压水时间T水=V3×1000/Q3=14.60 min。

2.00 m3水泥浆泵浆的理论时间T泥=2×1000/Q3=8 min。

受泥浆泵的活塞、缸套等的完好度、不同液体的密度、粘度不同等因素的影响,实际泵量要比额定泵量略小。现场泥浆泵实际泵完2.00 m3水泥浆的时间T泥实际=13 min,泵完3.65 m3清水的时间T水实际=15 min。

现场操作泥浆泵、把吸水头放入不同的水池等的衔接工序需时间T工=2 min。

提钻200 m钻杆(提钻200 m后整个封孔过程中有风险的工序全部完成)需用时T提=12 min。

T总=T水实际+T泥实际+T工+T提=42 min

需用时42 min把整个封孔过程存在风险的工序完成,然后提出孔内剩余钻杆完成整个封孔过程。

由此得出在孔外静止状态下水泥浆初凝时间最小值为13 min,否则水泥浆在泵入孔内过程中还没泵完就会在孔外初凝。水泥浆在孔内初凝的最小时间为42 min,低于这个时间则会发生封孔事故。

根据现场以往封孔经验,水泥浆在泵入孔内过程中处在流动状态,初凝时间变长。泵到孔内后受孔内低温、潮湿、与孔内其它液体掺杂等因素的影响,泵到孔内的水泥浆实际初凝时间比孔外静止状态下的初凝时间要长。

2.2.3.2 现场试验情况

在实际操作中通过逐步增加水泥、盐的使用量,孔外静止状态下初凝时间分别控制到45、35、25、30 min,在新和地1井1358.76~1396.46 m孔段进行封孔检验,现场封孔情况见表3。

表3 新和地1井1358.76~1396.46 m孔段采用体积置换法使用不同水泥浆配方的封孔情况Table 3 Sealing condition in the section of 1358.76m to 1396.46m of well Xinhedi-1 using the volume replacement method with different slurry formulation

在实际操作中30 min孔外初凝时间的水泥浆配方能够在目的层段封孔后快速初凝,抵御住了水系的稀释和冲蚀破坏作用,实际封孔效果良好。

水泥浆初凝时间越短,实际操作中发生封孔事故的风险越大。封孔前应认真检修、试运行设备,严格把关各流程的操作,确保封孔期间设备、各工序衔接不出意外状况,以免影响封孔。

3 造斜

地质岩心小口径钻探常用造斜方法主要有水泥封孔造斜[9]、加工偏斜器[10]、下楔子等。

新和地1井选择使用水泥封孔造斜,避免孔内下入偏斜器、楔子等异物,以免造斜不成功或孔内再次坍塌时偏斜器、楔子等异物遗留在孔内无法处理,影响下一步深孔施工。

现场造斜采取的主要措施有:

(1)造斜用钻杆不能太硬、口径应比原孔径小。新和地1井造斜孔段孔径为113 mm,选用S75绳索取心钻杆造斜。

(2)造斜用金刚石钻头宜选用平底、同心圆钻头,确保钻进平稳。导正性好的阶梯式钻头或对钻进地层稳定性要求较高的齿轮型钻头等不适用于水泥封孔造斜。新和地1井采用80 mm口径同心圆金刚石钻头造斜。

(3)硬岩段造斜,钻压应小、转速高;软岩段造斜,钻压应大、转速适中。新和地1井在软岩孔段造斜,钻压1.5 kN、转速255 r/min[11-12]。

(4)造斜的位置一般应离需偏离的孔段距离稍大些,以保证造斜角度平顺,新孔与老孔的距离不至于太近。新和地1井水泥封孔150 m,造斜距离控制在100 m左右。

(5)校正机台,调整偏斜的角度。新和地1井根据孔内测斜结果,一般选择往原孔轨迹的对称面调整角度造斜,以避免新孔与老孔轨迹重合。待新孔钻进孔深超过老孔孔深后,应再次校平机台,避免孔斜超标[13]。

(6)水泥封孔位置的控制、水泥凝结的硬度等是影响水泥封孔造斜成功与否的关键因素。现场通过不断试验,解决了新和地1井面临的封孔技术难题,后期水泥封孔的位置、水泥浆凝结的硬度都符合造斜要求,大大提升了水泥封孔护壁造斜的成功率。

1314.00~1358.76 m孔段水泥封孔成功后,造斜成功。

1383.16~1396.46 m孔段第一次水泥封孔造斜成功后未钻穿破碎带,第二次水泥封孔造斜成功后,现场更换了新的冲洗液体系[14-15],成功钻进到1419.98 m,取得了突破。

4 结语

新和地1井深孔复杂地层水泥封孔护壁造斜技术,克服了中深孔复杂地层水泥封孔护壁造斜的技术难题,积累了一整套宝贵的现场经验。科学的施工方法和对现场复杂情况的精确把控是确保工艺成功实施缺一不可的关键因素。新和地1井深孔复杂地层水泥封孔护壁造斜技术的经验总结能够给今后在该地区施工类似工程提供一些借鉴。