夹芯强度对新型液舱防护效能的影响

李 营,张 磊 ,杜志鹏,赵鹏铎,周心桃 ,方岱宁

(1.北京理工大学 先进结构技术研究院,北京100081;2.海军研究院,北京 100161;3.中国舰船设计研究中心,武汉430064)

0 引 言

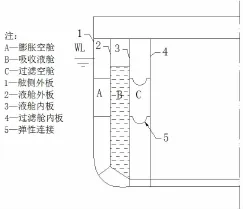

航空母舰等大型水面舰艇是控制区域制空权、制海权的有效手段,历来受到各军事大国的高度重视。大型水面舰艇一般采用多层防护结构防护接触爆炸对舰船内部造成的结构毁伤,一般的多层防护结构由膨胀空舱、吸收液舱和过滤空舱等部分组成。其中膨胀空舱主要用来膨胀接触爆炸产生的气体,减缓液舱外板受到的冲击载荷;吸收液舱主要用来吸收接触爆炸产生的破片和二次破片[1];过滤空舱主要用来保护内部结构。其中能量吸收最多的是吸收液舱。结构示意图如图1所示。

图1 水面舰艇舷侧防护结构示意图Fig.1 Schematic of broadside protection structure

二战以后西方军事强国针对航母防护结构开展了系列研究,但由于军事保密等原因,这方面的资料极少。Varas等[2-3]开展了实验和数值仿真研究,分析了液体中水锤效应和超空泡的形成过程。海军工程大学朱锡等[4-5]针对防护液舱机理和载荷特性开展了实验和数值仿真研究,研究表明高速弹体在液体中会发生墩粗,液体中的载荷特性复杂,包含初始冲击波、反射冲击波、空化压力等复杂载荷。吴卫国、徐双喜等[7]针对液舱防高速爆炸破片的物理过程进行了理论分析,结果表明液舱背水靶板的抗侵彻特性明显不同于普通背空靶板。张阿曼等[8]通过SPH方法分析了防护液舱中冲击波载荷特性,并研究了入射角度的影响。李营等[9-12]对爆炸破片在水中的速度衰减规律进行了分析,并提出液舱前后板在高速弹体侵彻作用下会发生大塑性变形,且主要响应机理为膜应力。

本文在液舱中设置方格夹层板,并建立了有限元仿真模型,开展了高速球形弹体侵彻作用下液体舱室的动态响应过程分析,对比了有无方格板时液体中冲击波、能量变化过程及液舱前后板的变形。研究结论为航母舷侧防护结构抗冲击设计及优化液舱布置提供了参考。

1 有限元模型及设置

1.1 液舱结构模型和参数

液舱结构模型高度为400 mm,前后板的距离为400 mm,结构材料均为Q235钢。数值仿真中,液舱前后板外侧各设置厚度100 mm的空气层。模型A不设置隔层,前后靶板的厚度均为4 mm;模型B中间设置方格夹层板(Square sandwich plates,简称为SSP),方格板芯层板厚度分别设置为0.5 mm、1 mm和1.5 mm,间距为80 mm,前后壁厚度均为2 mm,前后壁间距为50 mm。在B结构中,空气隔层将液体分成了前后两个舱室,分别称为前液舱和后液舱。模型示意图如图2所示。弹体采用直径为40mm的球形弹体。设置有空气夹层的液舱,将液体分为前液舱和后液舱。为方便叙述,按照弹体侵彻先后顺序的不同,含液结构部分称为前板和后板,空气夹层板的结构部分称为SSP结构前板、芯层和SSP结构后板。计算时,在模型A结构前后板距离顶端100 mm处,设置压力测点G1和G2,在SSP结构中设置压力测点G3和G4,测点位置如图2所示。

采用显示动力学软件AUTODYN建立液舱结构模型,并采用多物质欧拉与拉格朗日耦合方法开展计算分析。结构采用拉格朗日网格,水和空气采用欧拉网格,通过初始条件为弹体施加初速度。液舱前后板、SSP等结构采用壳单元,网格尺寸均采用10 mm×10 mm。欧拉域采用10 mm×10 mm×10 mm的网格。

图2 2种类型的液舱Fig.2 Two types of liquid-filled cabin

1.2 材料本构模型及参数

液体介质(水)使用Shock状态方程描述材料的基本特性。方程基于Hugoniot关系建立,表示为U=C1+S1Up,U为冲击速度,Up为粒子速度。方程中的参数如表1所示。

表1 水的shock状态方程Tab.1 Shock EOS of water

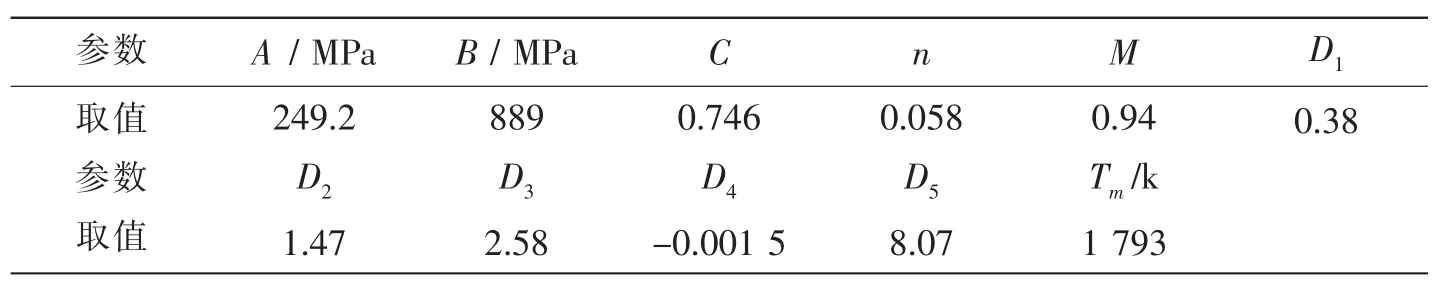

结构材料选用Q235,并采用考虑应变强化、温度软化和应变率强化的J-C本构模型[16]。损伤准则采用计及应力三轴度、应变率和温度效应的延性损伤准则[17]。具体参数如表2所示。

表2 Q235材料参数Tab.2 Material parameters of Q235

1.3 计算工况

为了分析和对比方格板夹层对含液结构在不同弹体速度下的动态响应影响,开展了若干工况的数值仿真计算,如表3所示。

表3 计算工况Tab.3 Simulation cases

2 数值仿真方法验证

为了验证数值方法的有效性,对文献[18]中开展的实验采用AUTODYN进行了数值模拟。实验采用二级轻气炮发射直径12.65 mm,长为25.4 mm圆柱形平头弹体,并采用高速摄像机记录了高速弹体在水中形成的超空泡和弹体速度变化规律。本文选用的工况为弹体初始入水速度V0=603 m/s。

首先,“概念”要求我们采用自上而下的视角,从概念意义出发来看体现形式。六种及物性过程,序列、图形和成分三个级阶,实体、过程、性质等性状,从不同的角度对经验进行识解和描述,我们认为这些都可纳入概念意义的范畴。正是基于某个概念意义,我们思考用什么样的词汇语法形式来体现。需注意的是,同一情景或经验是概念之源,一致式和隐喻式体现的是同一基底概念,如3.3节所述,各自的意义虽相似,却存在不容忽视的差异,因此,我们应该把Halliday说的“相同的所指”改为“相似的所指”。

图3 实验装置[18]Fig.3 Experimental installation

图4 弹体入水过程中的超空泡Fig.4 Super-cavitation when the projectile moving

图5 实验和仿真对比Fig.5 Comparison of experiment and simulation

如图3所示,数值模拟与实验的空穴尺寸吻合较好。说明基于显示动力分析方法的AUTODYN软件能有效模拟高速弹体入水时超空泡的动态变化过程,为后续计算奠定了基础。

对相同的圆柱形弹体(直径12.65 mm,长为25.4 mm),对比数值仿真与高速相机记录下的速度和位移变化,对比情况如图5所示。结果表明,数值仿真与试验值误差较小,可以运用数值仿真方法对高速弹体入水问题进行分析。

3 计算结果与分析

3.1 动态过程

图6为弹体(V0=1 000 m/s)侵彻过程中超空泡的变化。图6(a)为弹体侵彻无夹层液舱时超空泡的变化,当弹体在水中运动时弹体附近的水获得较高速度,弹体后方的水逐渐脱离弹体形成超空泡,而外界的空气在大气压力作用下进入超空泡。在0.3 ms以前,由于弹体和超空泡边界的运动速度较快,空气未能完全充满超空泡。0.6 ms弹体侵彻液舱后板时,弹体速度已经有较大程度降低,空气此时充满超空泡。图6(b)为弹体侵彻SSP结构时的超空泡变化,可以看出,由于夹层结构的存在,限制了超空泡的发展,将超空泡分成2个部分。超空泡的发展会带动液舱内液体宏观运动,形成类似于水下接触爆炸滞后流的载荷[19],本文中称为超空泡滞后流。

图6 超空泡变化(V0=1 000 m/s)Fig.6 Variation of super-cavitation(V0=1 000 m/s)

3.2 液体中的冲击波载荷特性

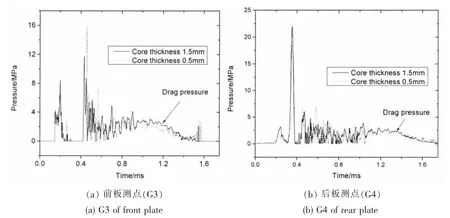

前板测点在0.148 ms首先受到弹体撞击液体产生的冲击波,并持续一段时间。此后冲击波在液体中传播到SSP结构的前板,并在此处发生透射和反射。由于冲击波在空气物质交界面发生反射后形成负压,在水中形成稀疏波,并在水中形成空化区域,此时前板测点保持一段较长时间的零压力(0.27-0.42 ms)。此后发生多次反射,与此同时超空泡膨胀形成滞后流。对比芯层板厚度为1.5 mm和0.5 mm的工况可以看出,芯层板较薄的SSP结构会造成前板测点处滞后流压力明显降低,如图7(a)所示。

后板测点在0.21 ms时受到SSP板扰动产生的冲击波载荷(芯层板较厚的扰动较大),此后弹体进入后液舱,形成高强冲击波。0.4-1.0ms之间,测点受到多次反射冲击波的影响。此后进入超空泡滞后流作用时间。芯层板较薄的SSP结构会造成后板测点处滞后流压力略有降低,如图7(b)所示。

图7 冲击波载荷特性(V0=1 500 m/s)Fig.7 Time history of shock wave(V0=1 500 m/s)

图8 前后板的比冲量(V0=1 500 m/s)Fig.8 Specific impulse of front and rear plates(V0=1 500 m/s)

图8(a)为前板测点的比冲量。在0.27-0.42 ms之间经历一个平台期,此后在反射冲击波作用下分别上升,不同芯层厚度对应的比冲量曲线逐渐拉开差距,在0.8 ms以后持续增大,并在1.6 ms后逐渐稳定。芯层板厚度为0.5 mm的SSP结构比芯层板厚度为1.5 mm的SSP结构衰减前板比冲量的效果更明显,降低了12.6%。

图8(b)为后板测点的比冲量。在0.34-0.37 ms之间迅速增加,此后不同芯层板厚度对应的曲线逐渐拉开差距,并主要在超空泡滞后流作用时间段内差异更加明显。最终,芯层板厚度为0.5 mm的SSP结构比芯层板厚度为1.5 mm的SSP结构衰减后板比冲量的效果更明显,降低了11.0%。

分析图8(a)、(b)可以看出,适当降低SSP结构芯层板厚度可以对前后板的比冲量均有不同程度的降低,且主要原因为滞后流阶段的载荷差异。

3.3 芯层塑性变形

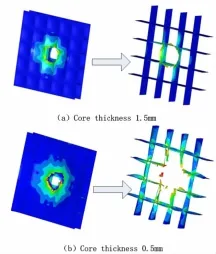

在弹体侵彻液舱时,会对SSP结构造成较为明显的塑性变形。结构变形模式类似于近距离水下爆炸,如图9所示。芯层板厚度为0.5 mm时,芯层的变形明显大于芯层板为1.5 mm时,说明芯层板厚度的变化影响SSP结构的变形大小。

图9 不同厚度芯层的变形(V0=1 500 m/s)Fig.9 Core deformation(V0=1 50 0m/s)

图10 SSP前后板的变形(V0=1 500 m/s)Fig.10 Deformation of SSP front and rear plates

图10为SSP结构前后板的变形(V0=1 500 m/s)。可以看出,当芯层厚度较大时(1.5 mm),前后板变形受芯层板影响较大,设置芯层板的区域塑性变形明显较小。各板格中心变形大于板格其他部分,且中心板格变形大于边缘板格。而当芯层厚度较小时(0.5 mm),前后板的塑性变形更趋于整体性,且SSP前后板的变形均明显大于芯层板较厚的工况。

说明芯层板厚度能有效引导SSP结构的变形模式,且芯层板厚度越小,变形越趋于整体性,且塑性变形明显增大。

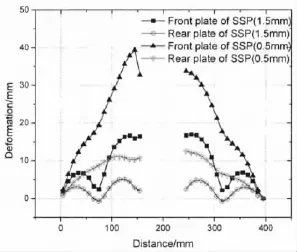

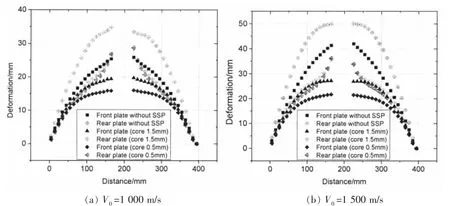

3.4 靶板变形

如图11(a)所示,当弹体速度为1 000 m/s时,无SSP结构的液舱前板的最大变形为25.5 mm,芯层厚度为1.5 mm和0.5 mm时,分别衰减为19.3 mm和16.0 mm,降低率为24.3%和37.3%。而后板的变形明显大于前板,无SSP结构时,最大变形为34.7 mm,芯层厚度为1.5 mm和0.5 mm时,分别衰减为27.3 mm和26.6 mm,降低率为21.3%和23.3%。

图11 前后板的塑性变形Fig.11 Plastic deformation of front and rear plates

如图11(b)所示,当弹体初速度为1 500 m/s时,无SSP结构的液舱前板的最大塑性变形为41.6 mm,芯层板厚度为1.5 mm时最大塑性变形衰减为27.2 mm,降低率为34.6%,芯层板厚度为0.5 mm时最大塑性变形衰减为21.8 mm,降低率为47.6%。无SSP结构的液舱后板的最大塑性变形为50.1 mm,芯层板厚为1.5 mm和0.5 mm时,则分别降低到36.1 mm和35.7 mm,降低率分别为27.9%和28.7%。虽然芯层板较厚时,液舱厚度最大变形较大,但从整体上看,较薄的芯层板依然略微降低了后板的整体塑性变形。

综合上述分析,改变芯层板厚度对前板的变形影响更大,适当减小芯层厚度能有效降低液舱板的前板变形,且随着弹体速度增大,效果更加明显。芯层改变对后板变形也有一定的影响,但改变的程度较小。

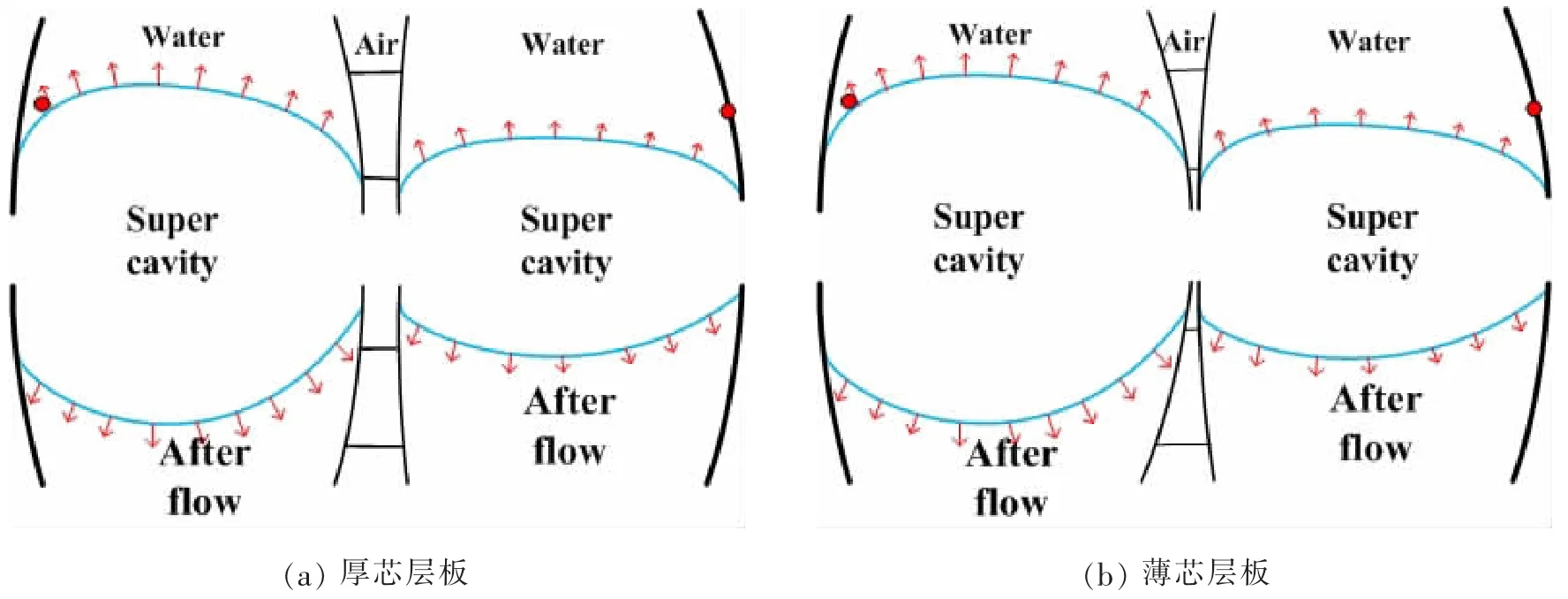

4 机理探讨

在水下爆炸气泡膨胀时,形成辐射状的扰动在正压力波通过以后,水因有向外的速度而扩展,此时形成的载荷称为滞后流(The after flow)。滞后流是水下近场/接触爆炸作用下的一种重要载荷。在本研究中,由于超空泡变大引起的液体瞬态运动称为冲击波,而引起的液体宏观运动及液体不可压缩带来的载荷称为超空泡滞后流。载荷形式可见图8。SSP结构芯层板厚度变化,影响滞后流载荷的主要机理如图12所示。

图12 芯层板厚度改变滞后流载荷示意图Fig.12 Schematic of the after flow affected by core

图12(a)为芯层较厚时的变形示意图,图12(b)为芯层较薄时液舱的变形示意图。当芯层较薄时,SSP结构发生更大的塑性变形,且SSP结构前板变形明显大于SSP结构后板。当超空泡边界压缩液体运动时,薄芯层板使得SSP结构横向刚度降低,发生更大的塑性变形,从而导致液体等效地更容易被压缩,从而大大降低了超空泡滞后流作用到前后板的载荷。由于SSP前板的变形改变程度较大,而SSP后板的改变程度较小,所以芯层板厚度对液舱前板塑性变形的影响更为明显。

但应当注意的是,当芯层板厚度过小时,SSP结构前后板可能出现紧密贴合撞击,从而限制了SSP结构前后板的变形,无法持续改善液舱前后板的变形。这类情况,应在设计中避免。

5 结 论

防护液舱是航母舷侧防护结构中能量吸收最多的舱室,对航母防护液舱进行结构创新对于整体防护具有十分重要的意义。弹体高速撞击作用下,防护液体舱室的前后板均会发生较大塑性变形。近期资料显示,美军最新“尼米兹”航母的舷侧防护液舱由常规单液舱变成了双液舱[15],并在两层液舱之间设置了夹层,从侧面验证了新型液舱形式的合理性。新型夹层能显著降低防护液舱的大塑性变形,高速弹体撞击时可降低变形30%以上。通过开展计算分析,重点讨论了芯层强度变化对防护效果的影响,主要得到以下结论:

(1)适当降低芯层强度能降低前后液舱板测点的压力载荷和比冲量,可明显降低液舱前板的塑性变形;

(2)芯层强度改变提高防护效能的主要机理是减小了液舱中的超空泡滞后流;

(3)液舱新型防护夹层设计应考虑具体侵彻弹体载荷,适当降低芯层强度的同时应避免防护夹层前后壁发生贴合碰撞。