卓越质量 通向成功的关键

◆葛塔•马利安妮 / 文

编者按

在2018年中国国际工业博览会质量创新论坛上,博世华域转向系统有限公司生产总经理葛塔•马利安妮博士以《卓越质量 通向成功的关键》为题发表演讲,分享了该公司的质量管理经验以及向智慧工厂前进的实践。本文根据现场翻译速记整理。

质量是成功的关键。现在,我来跟大家分享一下博士华域转向系统是如何确保质量的。我的发言分三个部分:一是介绍一下我们公司做什么;二是讲讲我们如何确保质量的卓越;三是分享正在进行的数字化的一些实践。

博士华域转向系统是一家中德合资企业,是博世集团和上汽集团的合资企业,股份各占一半。业务遍及中国,在嘉定、武汉、烟台,还有南京都设有工厂。在这些分厂,我们分别生产不同的特种产品。从2016年开始,我们逐渐扩大了在中国市场的比例,占据一个领先的地位。估计到2023年时,我们的市场份额大概能接近40%。

我们的主要产品是轴辐,可以控制汽车驾驶的方向。2年前刚成立合资公司的时候,我们有液化的动力转向系统,还有电驱动转向系统。现在经常被提到的无人驾驶、通过电缆来实现转向,也是我们关注的一个领域。当然,在研发过程中以质量为王。我们有很多产品用于无人驾驶技术,但我们希望以可持续的方式进行产品的开发。今年,我们将把这些功能和产品推向市场,但要确保车辆在道路上可以保持正确的行径路线和方向。

大众、福特、本田、奥迪、宝马等国际知名品牌都是我们的客户,不同的客户对质量的要求并不一样的,我们与他们签订了不少质量方面的协议。

作为博世家庭的一员,和大家分享一下我们的愿景和使命。对我来说,团队非常重要,要确保质量、实现创新驱动,需要依靠不断成长的员工队伍,需要一支质量意识非常高的团队。因为我们的业务发展速度很快,非常重要的一点,是整个团队要统一思想,所以去年我们在愿景和使命方面花了很多的精力,并集中了所有的董事开了一个研讨会,专门确定了我们的核心价值观。比如,要加强创新、追求卓越,不仅仅是产品,还有服务和内部合作方面,都需要加强创新、追求卓越。我们组织了一些活动构筑企业文化,让所有的工厂可以统一思想。去年,我们在微信上搭建了一个沟通平台,并着手建立了一个经理人俱乐部,分享领导层的一些思想、思路。这样做的目的,是让领导层在日常工作中以身作则、身体力行,用实际行动向身边的人展示这些价值观。博世大家庭里的每一个成员都必须意识到愿景、使命、价值观的重要性。

在质量方面,我们的基本理念是所有的员工和经理人的行为都要体现对质量的重视,对不好的质量“零容忍”。这是我们实现质量目标、追求卓越的第一支柱。以解决问题为导向,确保质量预防,这是我们的质量方面的一个战略。在质量方面,我们形成了很多理念,并在中国的四个工厂统一思想,与母公司博世在世界上的其他工厂的做法一样。展开说一下我们的第一支柱。我们目前正在做一些清理工作,要达到市场的期望,解决一些发展中的困扰,需要对过往存在的问题进行清理(包括供应链)。我们发现问题并且进行分类,设定一次性解决排名前三的最迫切、最棘手的问题,这样可以“迫使”我们将更多的注意力集中在关键的、具有一定影响力的问题上面。但在清理之后还要确保完成的质量,因此我们在中国的四个工厂也组成了一个网络,以周为单位进行回顾检查,看看清理的工作进展如何。此外,在客户的工厂和供应商那边,我们也采取了一些行动,进行回顾整理。第三个环节是预防,我们实施了博世工程体系和项目管理的做法,也让一些好的项目现身说法起到示范作用。所有相关领域,我们也融入了工业4.0的元素,进一步提升运营质量。

为了提升质量意识,我们扩大了持续投入的力度。比如,在博世集团开展的一项活动——质量平等领导力,我非常喜欢这个标题。如果你关注质量,你的团队就会关注质量。作为领导,你要以身作则,起到示范效应,就像所有的体育运动项目一样。有的人可能会误以为质量问题就是质量部门的工作,这个看法是错误的,每个人都有责任,每个人都要思考,每个人都可以做出贡献。对质量的持续关注对于我们而言,是不可或缺的。当然,在质量方面会存在一些风险,但我们要用积极的方式来处理,而且我们希望每一个人都能为此做出贡献。

我们的质量组织,因为陆续设立了多家分厂,因此整个公司结构相对来说比较复杂。我们建立了多层级的质量组织体系,高层管理人员专注于复杂和全球问题;中层管理人员关注中度和升级问题;操作级别的人员则侧重于解决日常工作中的质量问题和突发问题。有一线的经理参与,有中层管理者的关注,再加上网络交流沟通平台,大家共同努力解决各种问题,同时能够很好地分享、借鉴经验和教训,尤其是遍及世界各地的自动化工厂。

对于一些新项目,也是如此,我个人每周都会和工厂的厂长连线讨论问题。大家可以看到我们的质量管理的体系是比较复杂的,不同的业务部门做不同的产品;他们也有不同的工厂,不同的工厂为不同的客户提供生产。所以,我们有QMM、流程质量管理、供应商质量管理、工厂JMP标准,还有工厂区的标准、APP质量管理等。这是一个质量衡量的矩阵,是我们最近引入的,为的是确保产品和功能方面的质量。

再来看一下我们的目标。目标就是需要解决的具体问题,通过博世集团提供的工具,我们找到了不同的任务和不同的能力,并进行了分类。比如,这个所谓的标准,是不是可以购买?根据市场上的重要性进行分类,这种能力是不是可以确保采取的行动能为客户带来效益,是不是可以形成我们的独特优势,成为核心竞争力?基于类似的思考,我们找出了关键领域的一个象限。我们还有一个“沙盒”,将新的想法和课题放入其中,在下一轮进行评估。这就是我们对事情的重要性进行分类处理的方法。

作为公司的领导者,你应当非常清楚地知道什么是团队的战略重点,因为每个人都说自己在做重要的事,但是每个人对重要事情的理解又各不相同,所以必须由公司来说明关键点、重要点。从战略性的角度分清事情的轻重缓急,对于一个领导者而言是非常重要的。

接下来介绍一下我们是如何进行智能工厂建设的。事实上,现在很多企业都拥有了一定的工业4.0要素。我们首先是基于大数据,做产品和生产线的绩效分析,然后做PARETO分析。在收集数据的基础上,找一些故障的模式,从中分析根源(产生原因)是什么,然后就可以寻找解决问题的工具。问题可能源自公司,也可能是工厂现场的问题。我们通过数据收集、下载,然后把信息提供给专业团队和人员。

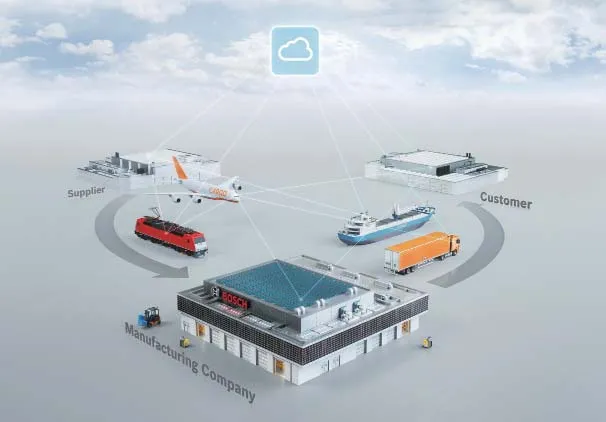

讲到大数据,我想最重要的是从大数据中学到什么。我们在武汉工厂设计的新产品,主要问题是噪音问题,这是个非常严重的问题,但我们不知道原因在哪儿。于是,我们做了大数据分析,清楚地找到了根源——是组装线上的某个问题,而且可以解决。在我看来,比收集数据更重要的,是要有一套分析的方法或模型帮助分析问题,数据必须要能够解释。数据不能帮你解决问题,但可以帮助你展现数据的范式,找到问题背后的根源。基于工业4.0的愿景,我们根据不同的业务研发构建了不同的数据中心,并使之日趋智能化。比如说商品生命周期管理、物流信息、供应商信息、生产系统、制造系统、流程、零部件、生产计划管理等。我们的目标,是希望能够更加接近客户,因为客户现在给我们的前置时间越来越短,而且会提出各种个性化的需求。我们的系统如果足够智能化,就可以在零部件、生产制作、生产线方面尽可能地满足客户的定制需求。

我们即将有不同的系统上马。比如,Q-DAS系统可以帮助数据高质量的输入输出,计算过程能力值,如果数据超出控制线或结果不能满足目标,则自动报警;IQFMEA系统自动链接产品FMEA和流程FMEA,并为生产创建控制计划,同时FMEA分析改进了仅关注5M1E的产品要求;MES/opcon系统关注产品生产批次信息,从材料到加工,直到完整的交付给客户全过程信息可追溯;E-SMC系统是车间自动管理系统,因为车间管理通常需要亲力亲为,如果有了数据,信息变得可溯源、可追踪,那么问题就变得可视化,这意味着主要质量问题都可以通过更透明、更清晰地方式加以跟踪。

最后我想说,卓越品质、持续成功的关键,永远是人,是人与人之间的协同。只有人,才能带来不同。