高压冷却下锯齿形切屑几何表征试验

吴明阳 于永新 程耀楠 李录彬 赵 旭

哈尔滨理工大学高效切削及刀具国家地方联合工程重点实验室,哈尔滨,150080

0 引言

在众多高温合金材料中,镍基高温合金能够在650 ℃ 以上条件下长期维持组织稳定性,具有较高的屈服强度和抗疲劳性能等优良的机械性能,被广泛应用在航空、航天等领域,尤其应用在航空发动机的热端工作部件[1]。但镍基高温合金是一种典型的难加工材料,切削加工性差,普通的涂层硬质合金刀具与陶瓷刀具在切削过程中磨损严重,切屑不易折断,已加工表面质量无法保证[2-3]。采用先进的刀具进行加工已成为一种趋势。聚晶立方氮化硼(polycrystalline cubic boron nitride ,PCBN)刀具在加工难加工材料方面具有较大潜能,但仍然存在很多问题,如PCBN刀具为平前刀面,切屑折断机理为切屑自然卷曲折断,断屑效果仍不明显,且生成的锯齿形切屑的锯齿化程度会造成切削力波动、加剧刀具磨损甚至出现破损现象,进而影响加工质量和效率。

目前,针对难加工材料切削加工方面的问题,人们对刀具磨损、锯齿形切屑形成机理、切屑变形等方面研究较多。KHAN等[4]进行了PCBN刀具精车削Inconel 718高温合金刀具磨损与寿命试验研究,得到刀具主要的磨损形式是后刀面磨损的结论。BUSHLYA等[5]研究发现,切削速度是影响涂层或非涂层刀具寿命的最大因素。何耿煌等[6]研究发现,负倒棱改变切削力的方向是延长刀具寿命的本质原因。庆振华等[7]通过研究硬态切削锯齿形切屑的形成过程,得到裂纹扩展是切屑分离的原因。吴明阳等[8]通过研究PCBN刀具切削高温合金锯齿形切屑形成机理,确定了绝热剪切带位置与两个切屑锯齿形成关系,并建立了锯齿形切屑的形成机理模型。ARRAZOLA等[9]通过有限元仿真分析发现,锯齿形切屑的形成依赖于切削速度和材料的属性参数。杨奇彪等[10]通过高速切削 Ti6Al4V 实验,得到切屑的锯齿化程度可判别普通切削、高速切削和超高速切削的结论。曹自洋等[11]通过建立Johnson-Cook本构模型,分析了锯齿形切屑的等效塑性应变。李亭亭等[12]通过PCBN刀具切削镍基高温合金实验发现,高温合金切削过程中易产生切屑塑性侧流现象。赵旭[13]通过PCBN刀具切削镍基高温合金GH4169试验研究发现,随着切削速度与背吃刀量的增大,断屑效果有所提升;而随着进给量的增大,断屑越来越困难。VAGNORIUS[14]通过高压冷却下的陶瓷刀具切削 Inconel 718高温合金试验发现,刀具缺口虽略有呈现,但对刀具寿命的影响不再重要。段春争等[15-16]研究发现,随着刀具前角的增大,切屑的锯齿化程度降低,切削力减小,锯齿化频率增大。

综上所述,国内外学者针对常规条件下的锯齿形切屑形成机理及形貌的研究较多,但对高压冷却条件下, PCBN刀具切削高温合金锯齿形切屑的几何表征研究较少,因此,本文通过高压冷却下PCBN刀具车削GH4169镍基高温合金试验,基于前人已建立的锯齿形切屑几何表征的理论模型,研究高压冷却条件下切屑的宏观形态以及切削用量和冷却液压力对锯齿形切屑几何表征的影响规律。

1 锯齿形切屑的几何表征

锯齿形切屑是难加工材料切削加工产生的典型特征,在几何形态上,与带状连续切屑的区别在于锯齿形切屑具有周期性锯齿、切屑的厚度不均匀等特点。对于锯齿形切屑几何形态的研究,主要从锯齿化程度、锯齿化频率和锯齿化步距三方面对锯齿形切屑进行几何表征研究。

1.1 锯齿化程度

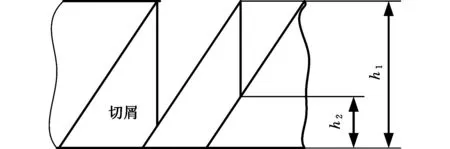

在切屑的锯齿化程度研究方面,SCHULZ等[17]等采用图1所示的模型对切屑锯齿化程度进行研究。该锯齿化程度表征模型不仅可以定量地研究切屑的几何形状,而且适合研究切屑的锯齿变形均匀程度,故本文选用该模型对锯齿化程度GS进行研究,其表达式如下:

(1)

式中,h1为切屑底部到切屑锯齿顶端的距离;h2为切屑底部到切屑锯齿最低端的距离。

图1 切屑锯齿化程度分析Fig.1 The analysis of segmented degree of chip

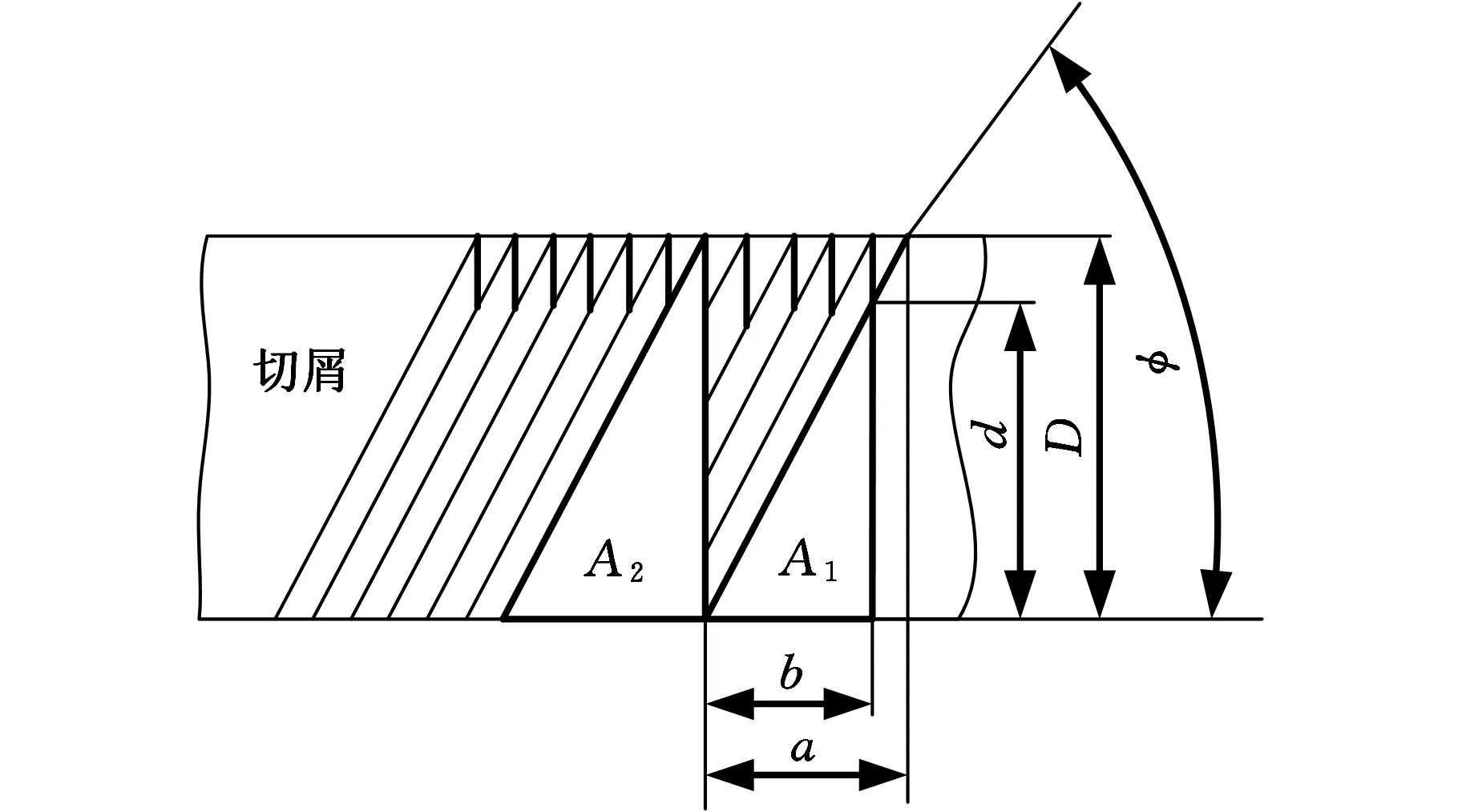

EKINOVIC等[18]建立了图2所示的锯齿形切屑简化模型,在金属切削过程中,该模型可作为高速切削的判据。该模型中,锯齿化程度可表示为

(2)

式中,A1为切屑锯齿连续部分的面积;A2为切屑单个锯齿的面积;d为切屑底部到切屑锯齿最低端的距离;D为切屑底部到切屑锯齿顶端的距离。

图2 锯齿形切屑简化模型Fig.2 A simplified model of serrated chip

1.2 锯齿化频率

锯齿化频率表示单位长度(或单位切削时间)范围内锯齿形切屑上所包含的锯齿个数。锯齿化频率的计算方式有两种:基于单位切削时间进行计算和基于单位长度进行计算。本文选用基于单位长度的计算方式对锯齿化频率f进行计算,其表达式如下:

(3)

式中,L为选定的锯齿形切屑长度;n为选定的锯齿形切屑长度L内的锯齿个数。

1.3 锯齿化步距

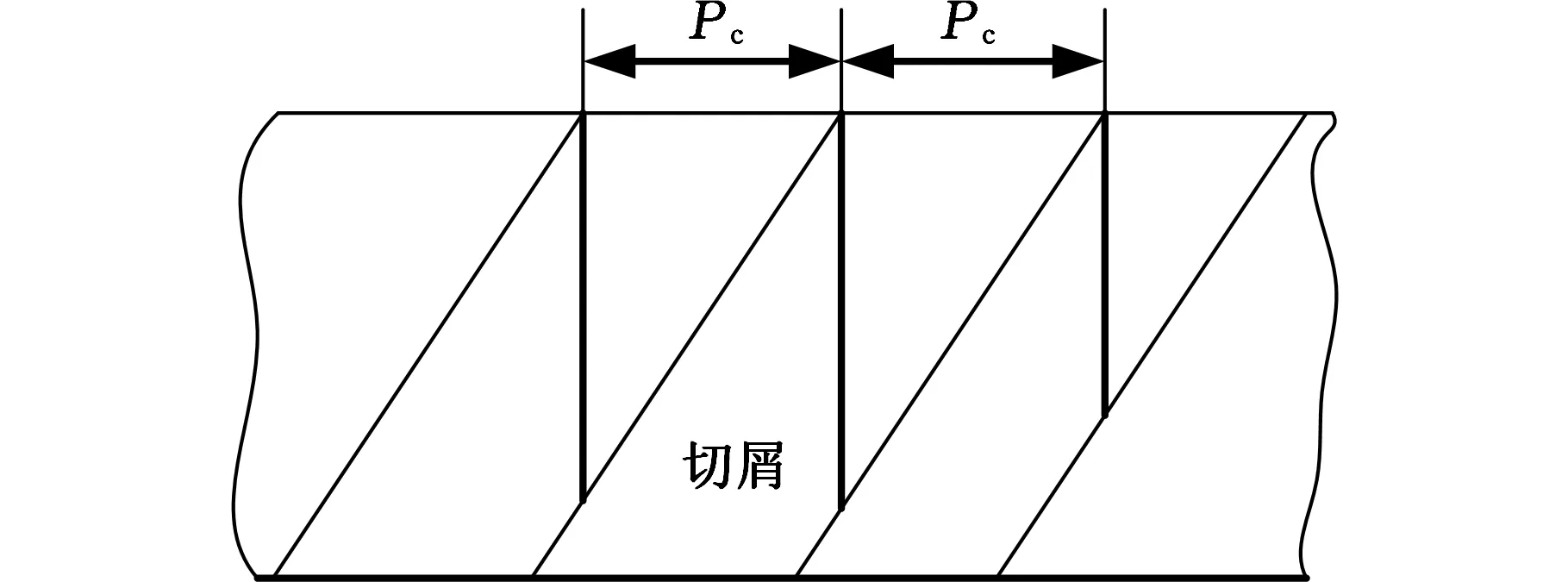

锯齿化步距表示相邻两个锯齿之间的距离,其表征符号为Pc,如图3所示。

图3 锯齿化步距模型Fig.3 The model of serration step pitch

锯齿化步距的大小代表锯齿形切屑的变形程度,锯齿化步距越大,表示相邻两个锯齿的齿顶或齿根之间距离越大,锯齿形切屑单位长度的变形也越明显;反之,锯齿化步距越小,相邻两个锯齿的齿顶或齿根之间距离越小。

2 高压冷却下切屑几何表征试验研究

2.1 试验条件

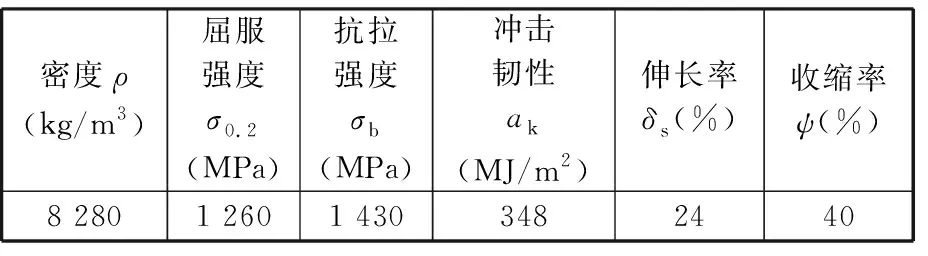

本文在高压冷却条件下采用PCBN刀具进行车削GH4169镍基高温合金试验,GH4169的主要化学成分见表1,物理力学性能见表2。材料规格为φ60 mm×200 mm;试验机床采用CKA6150数控车床;试验刀杆选用山特公司的高压冷却刀杆PCLNR-2525M12HP,径向角度为-6°,轴向角度为6°;试验刀具采用株洲钻石公司型号为CNGA120408T01515-2的PCBN刀具,刀片刃口参数如下:倒棱角度为-15°,倒棱宽度为0.15 mm,刀片前角为0°,刀片后角为0°,刀尖圆弧半径为0.8 mm。图 4所示为车削试验装备。

表1 GH4169的主要化学成分(质量分数)

表2 GH4169的物理力学性能(20 ℃)

图4 车削试验装备Fig.4 Cutting test equipment

2.2 试验方法

采用单因素试验方法,通过改变切削用量和冷却液压力值对工件进行多次切削,收集不同切削用量与冷却液压力下的锯齿形切屑,进行试样的制备及抛磨,利用KEYENCE VHX-1000E超景深显微镜对锯齿形切屑的形貌及几何参数进行观测,研究高压冷却润滑条件下锯齿形切屑的几何表征。本试验参数主要包括切削速度v、进给量fz、背吃刀量ap和冷却液压力p,具体试验参数见表3。

表3 单因素试验参数

2.3 试验结果与分析

镍基高温合金的切削加工性能较差,切削变形大,虽然PCBN刀具在加工高温合金方面具有较大潜能,但PCBN 刀具为平前刀面,断屑效果仍不明显。为了使PCBN刀具在高温合金切削加工中发挥更大潜能,需分析高压冷却条件下的切屑宏观形态,如图5所示。

p=0 p=7 MPa p=9 MPap=11 MPa图5 高压冷却下切屑宏观形态(v=160 m/min,fz=0.15 mm/r,ap=0.4 mm)Fig.5 Macro morphology of chips underhigh-pressure cooling(v=160 m/min,fz=0.15 mm/r,ap=0.4 mm)

由图5可以看出,在试验范围内,当切削用量相同时,冷却液压力p由0增大至11 MPa时,不同冷却液压力值下的切屑长度形成鲜明对比,常规切削下(p=0)的切屑长度达85 mm,而当冷却液压力为11 MPa时,切屑长度仅为6 mm。由此可知,高压冷却条件可以明显提升断屑能力,且冷却液压力值越大,切屑长度越短,断屑效果越明显,切屑呈碎断形。其原因是在高压冷却条件下,冷却液压力被施加在切屑与刀尖接触处,使得切屑所受弯矩增大,刀-屑接触长度减小,从而使得断屑性能得到改善。研究结果为研究高压冷却条件下切削用量与冷却液压力对锯齿形切屑几何表征的影响提供了理论依据。

根据锯齿形切屑显微测量图(图6),对齿顶高h1、齿根高h2、步距Pc等参数分别进行5次测量,取平均值后进行几何表征的计算。其中,1表示齿顶高,2表示齿根高,3表示选定的锯齿形切屑长度,4表示锯齿化步距。

图6 锯齿形切屑显微测量图(v=160 m/min,fz=0.15 mm/r,ap=0.4 mm,p=11 MPa)(×500)Fig.6 Measured micrograph of serrated chip(v=160 m/min,fz=0.15 mm/r,ap=0.4 mm,p=11 MPa)(×500)

2.3.1切削用量对切屑几何表征的影响

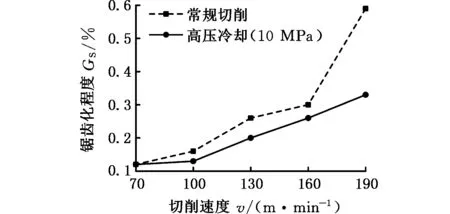

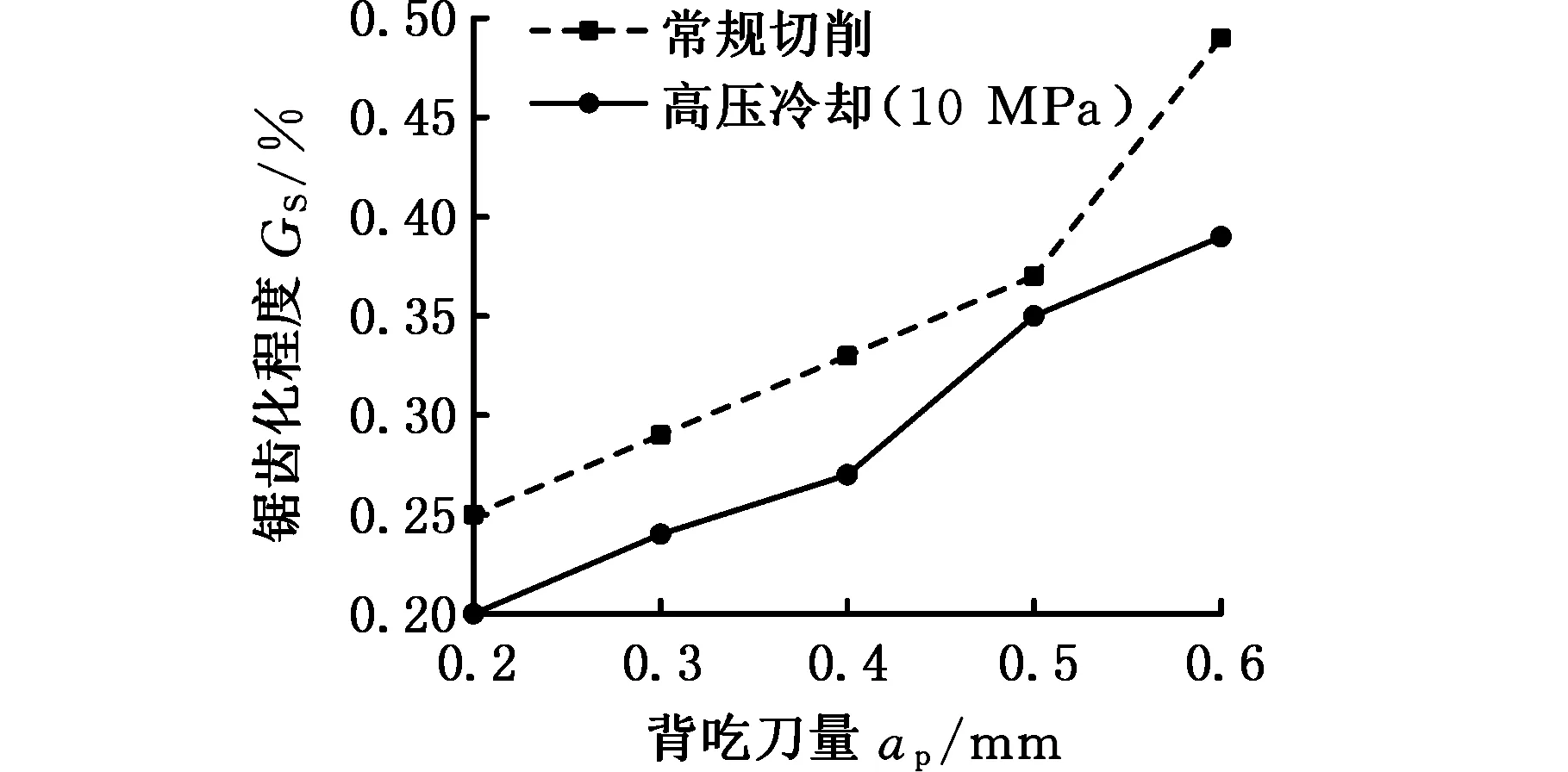

图 7所示为不同切削用量对锯齿化程度的影响规律,可以看出,在常规切削条件下,随着切削速度、进给量和背吃刀量的增大,切屑锯齿化程度提高,其中切削速度对锯齿化程度的影响较大,原因是随着切削速度的增大,绝热剪切现象逐渐剧烈,导致锯齿之间的接触长度减小,锯齿化程度更加明显,若继续增大切削速度,将导致相邻锯齿分离;随着进给量和背吃刀量的增大,引起了切削温度的升高,相邻两个锯齿之间的裂纹增大,从而提高了锯齿化程度。在高压冷却条件下,锯齿化程度低于常规切削条件下的锯齿化程度,其原因是在高压冷却条件下,由于高压冷却液的存在,冷却液喷射至刀-屑接触区域内,将有效减少加工过程中所产生的切削热量,从而抑制了绝热剪切现象的产生,同时减小了加工过程中所产生的摩擦力,使得切屑两齿之间的接触区长度较常规切削下两齿之间的接触区长度增大,因此降低了锯齿化程度。

(a)切削速度对锯齿化程度的影响

(b)进给量对锯齿化程度的影响

(c)背吃刀量对锯齿化程度的影响图7 切削用量对锯齿化程度的影响Fig.7 Influence of cutting parameters on segmented degree

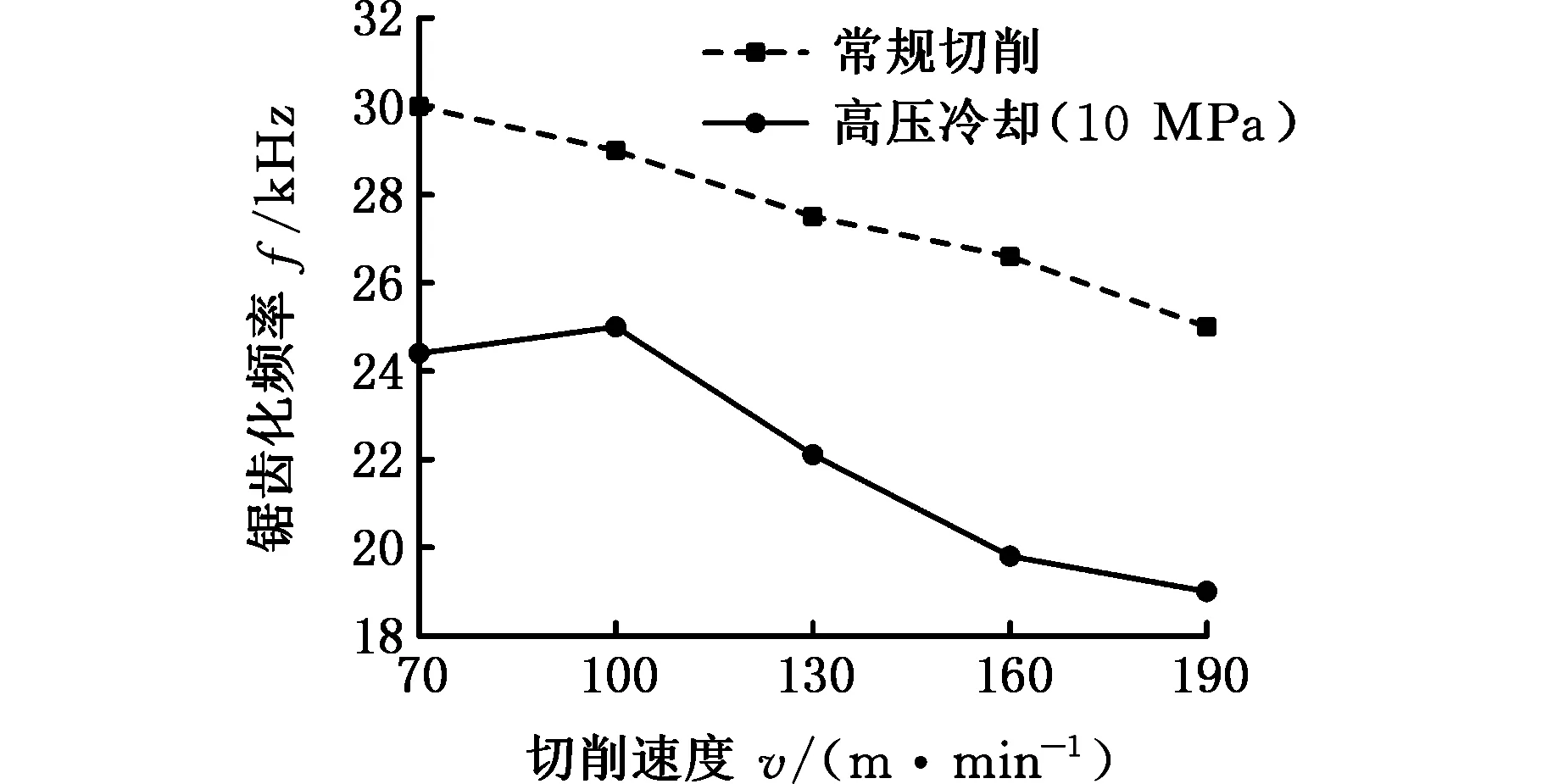

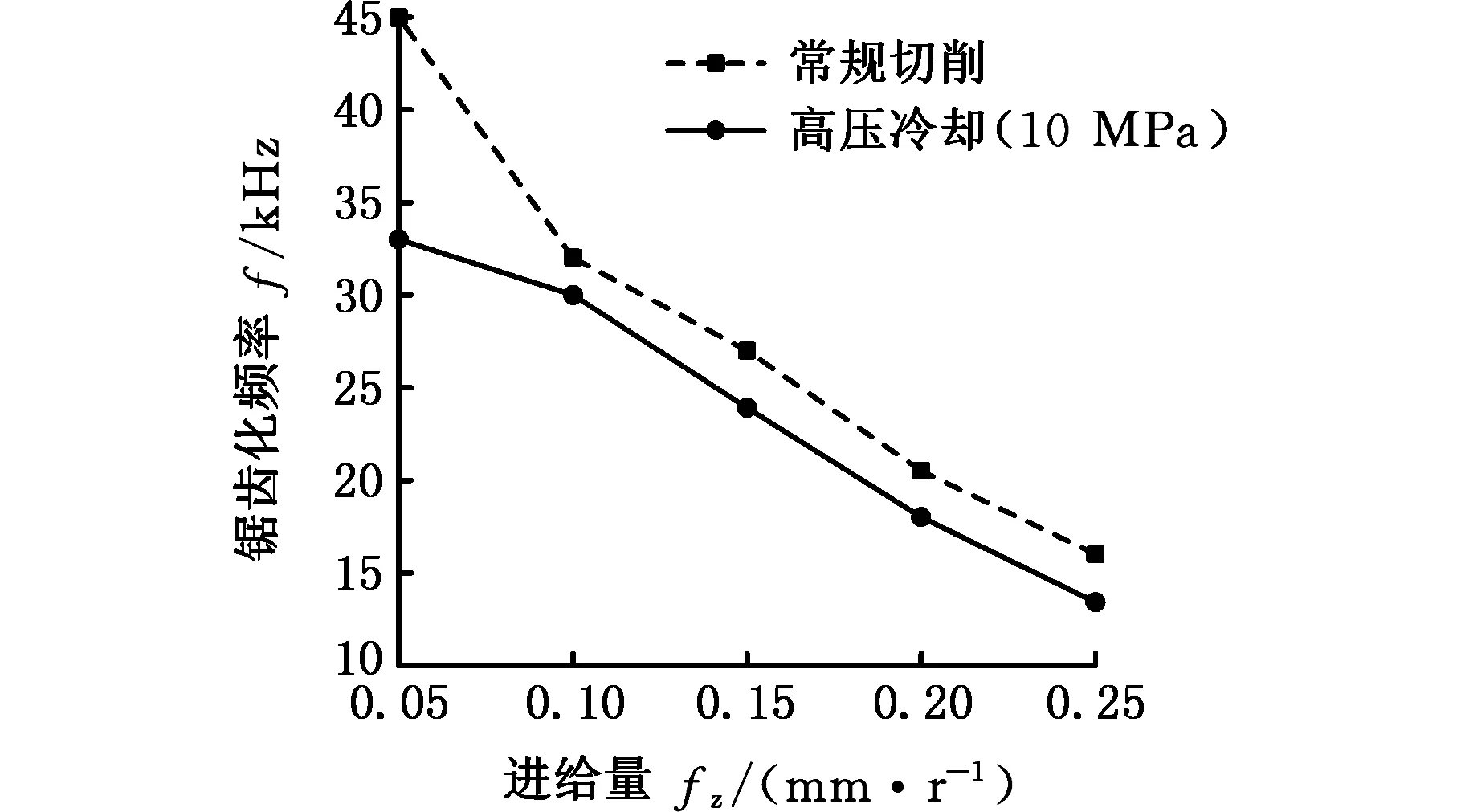

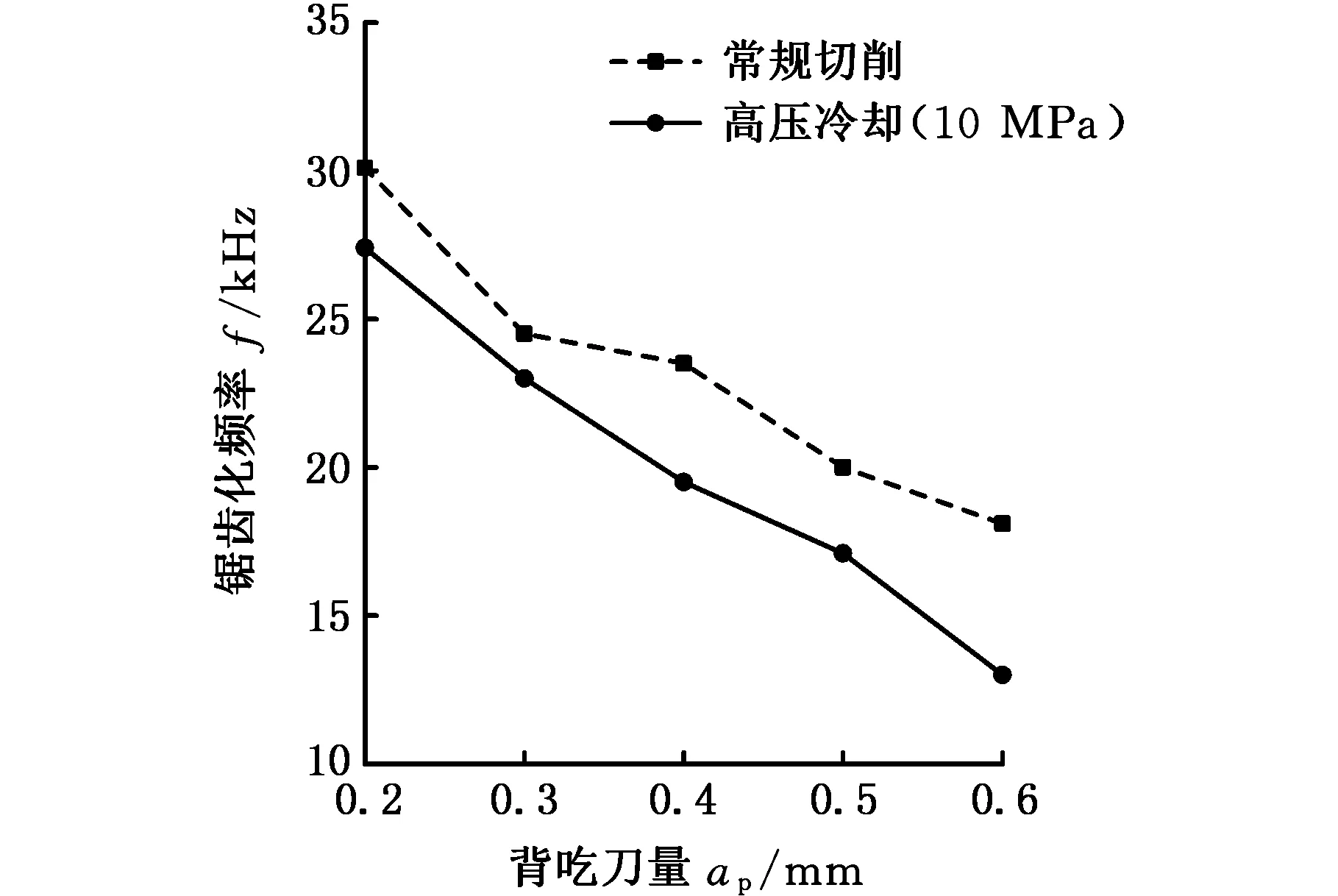

图8所示为不同切削用量对锯齿化频率的影响规律,可以看出,在常规切削条件下,随着切削速度、进给量和背吃刀量的增大,锯齿化频率减小,这是因为绝热剪切失稳是锯齿形切屑形成的原因,绝热剪切现象随着切削用量的增大而明显,被切削金属内部发生剪切滑移,切屑变形区中未变形的区域增大,锯齿化频率减小;同时由于进给量和背吃刀量的增大,使得切屑变形量增大,切屑剪切滑移区面积向锯齿顶层扩大,使得单个锯齿形成的速度减慢,进而影响了整体切屑的流出速度,最终导致锯齿化频率降低。对比可以发现,当切削用量相同时,高压冷却条件下的锯齿化频率小于常规条件下的锯齿化频率,原因是高压冷却条件抑制了绝热剪切现象的产生。

(a)切削速度对锯齿化频率的影响

(b)进给量对锯齿化频率的影响

(c)背吃刀量对锯齿化频率的影响图8 切削用量对锯齿化频率的影响Fig.8 Influence of cutting parameters on serration frequency

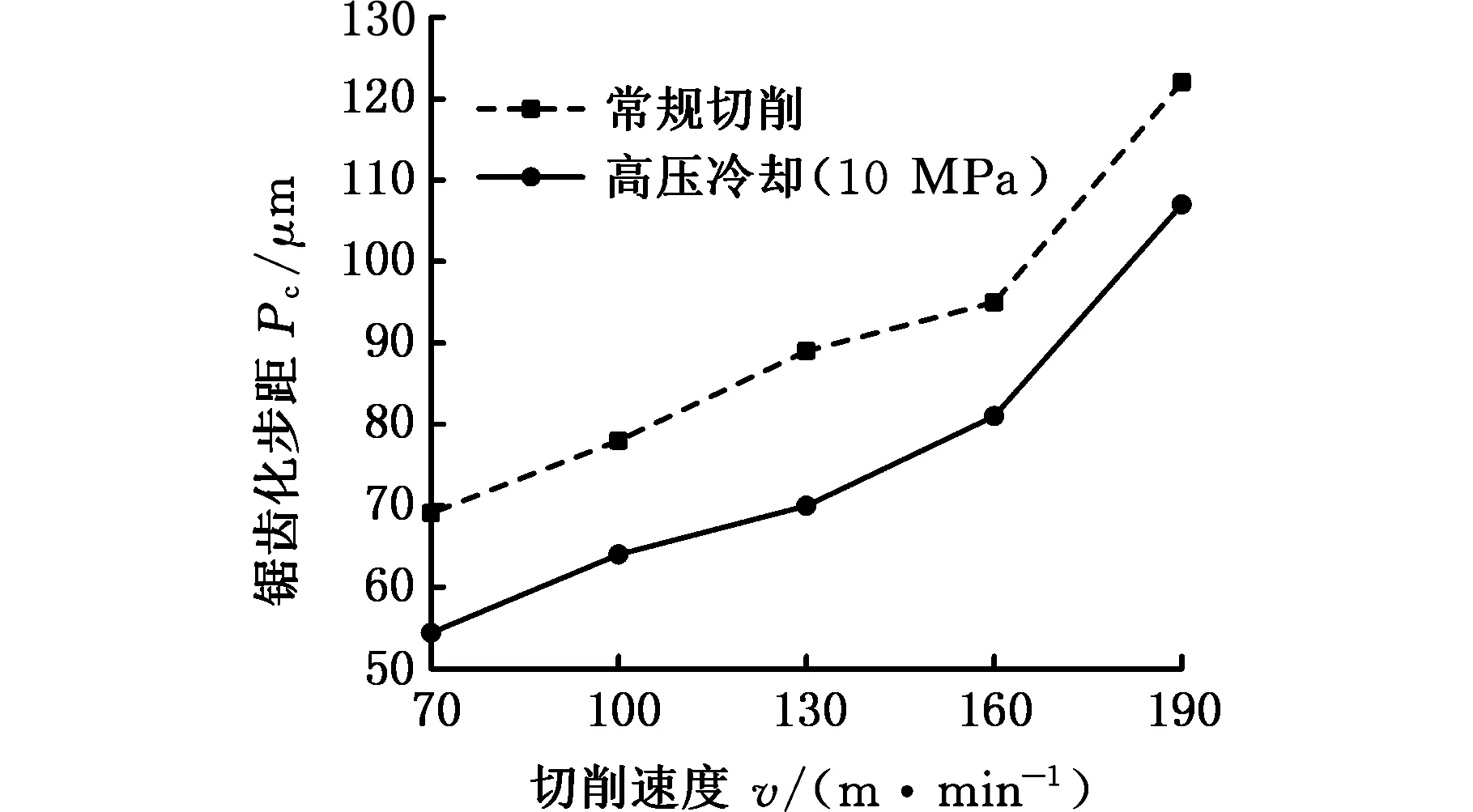

(a)切削速度对锯齿化步距的影响

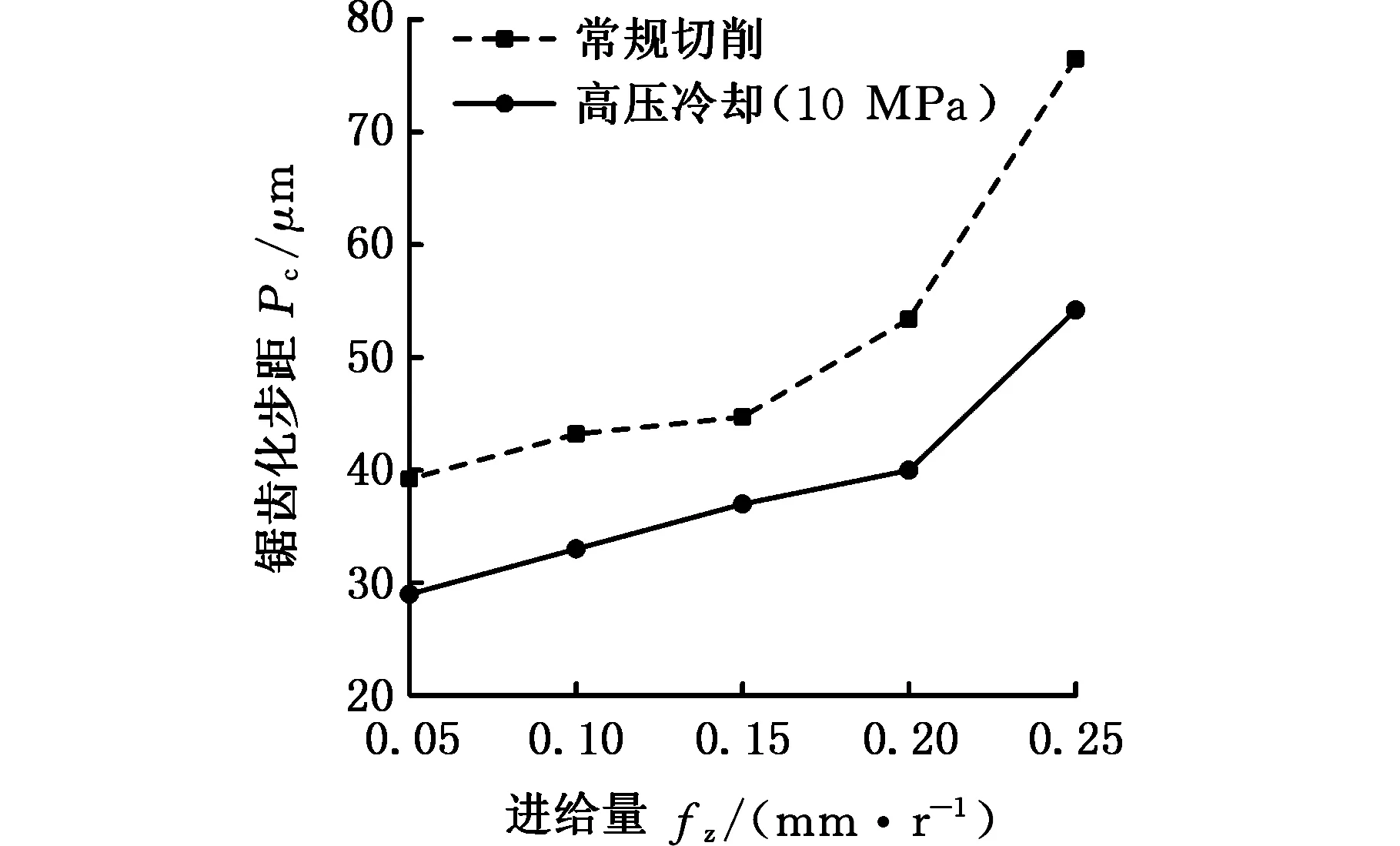

(b)进给量对锯齿化步距的影响

(c)背吃刀量对锯齿化步距的影响图9 切削用量对锯齿化步距的影响Fig.9 Influence of cutting parameters on serration step pitch

图9所示为不同切削用量对锯齿化步距的影响规律,可以看出,两种条件下的锯齿化步距均随着切削用量的增大而增大,但高压冷却条件下的锯齿化步距较小,原因是随着切削速度的增大,相邻锯齿间的连接面积减小,加剧了相邻锯齿的分离;随着进给量和背吃刀量的的增大,刀-屑接触面积增大,产生了足够的切削热量,可对切削区金属进行软化,切屑侧向翻转可能性增大,相邻锯齿间的裂纹增大,锯齿化步距增大。而高压冷却液的存在,使得切削温度降低,材料软化效应减弱,因此在高压冷却条件下的锯齿化步距较小;由于当PCBN刀具切削洛氏硬度大于50 HRC的硬质材料时,背吃刀量选择一般不小于0.3 mm,因为小背吃刀量切削易造成刀具磨损[19],使得切削力增大,又由于附加冷却液压力的存在,使得切屑受挤压变形程度增大,锯齿间的裂纹增大,因此当背吃刀量为0.2 mm时,高压冷却条件下的锯齿化步距大于常规切削条件下的锯齿化步距。

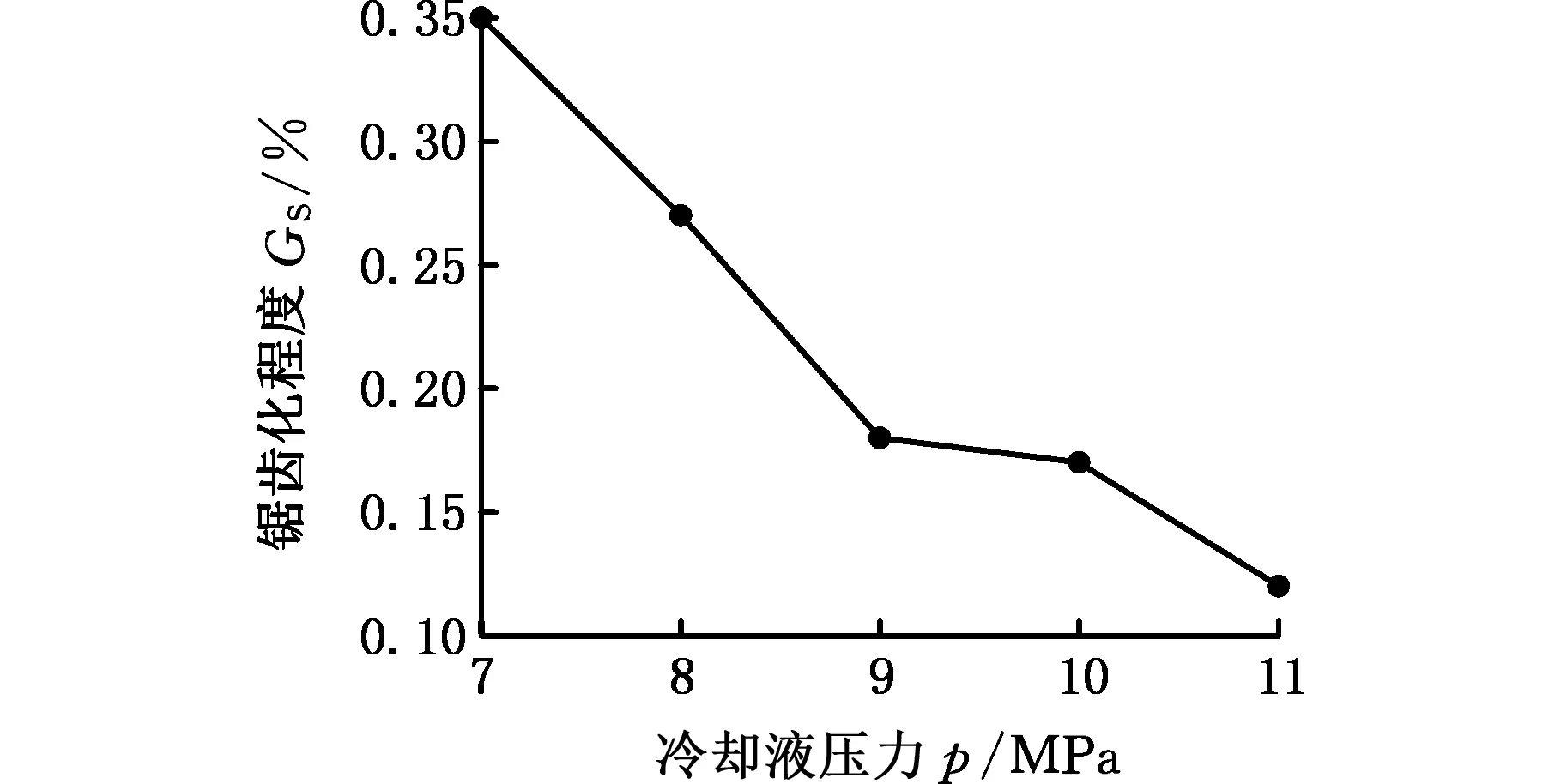

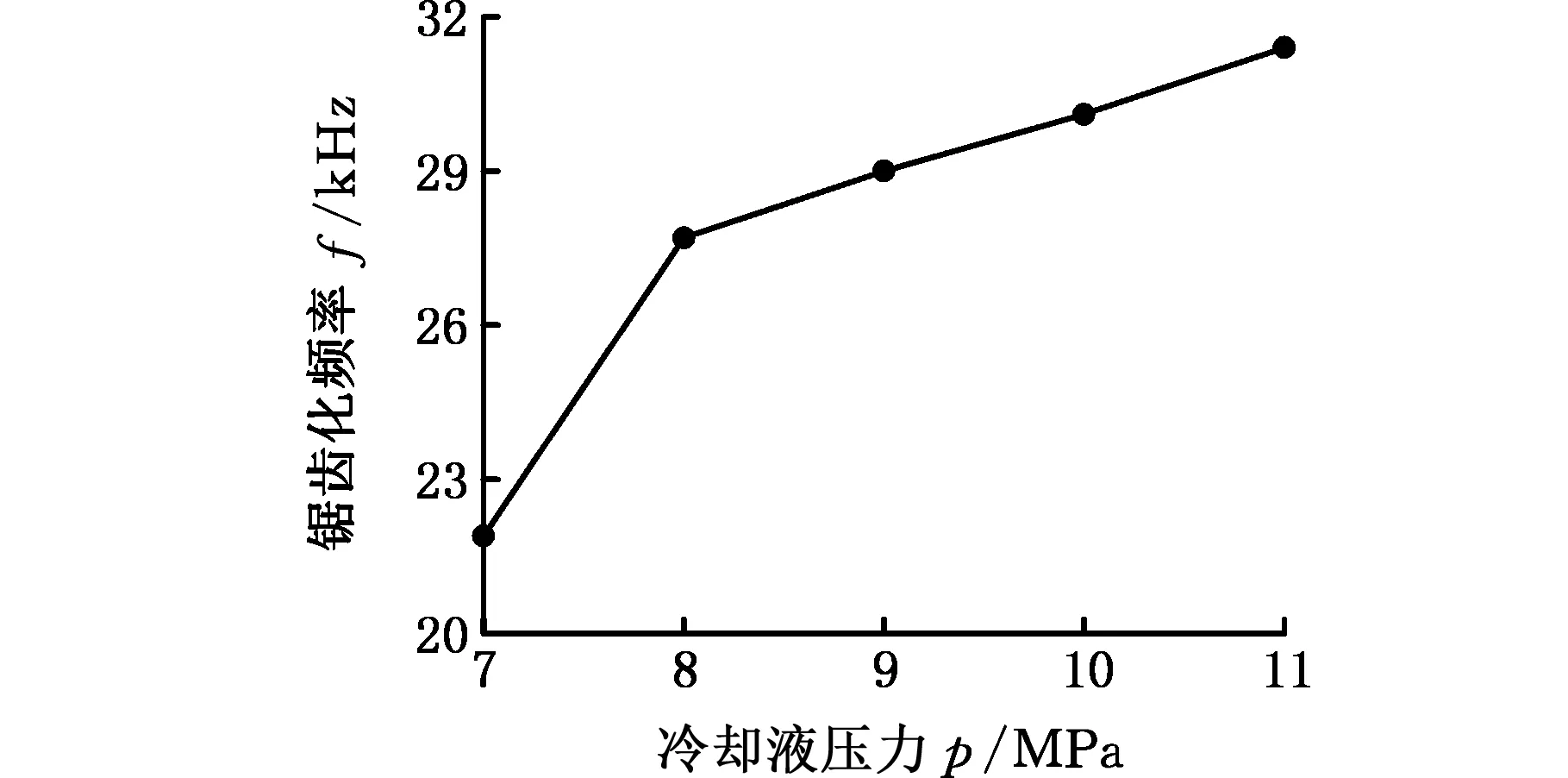

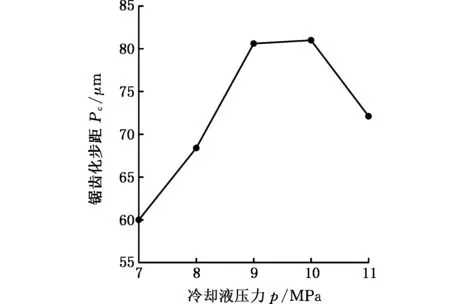

2.3.2冷却液压力对切屑几何表征的影响

(a)锯齿化程度

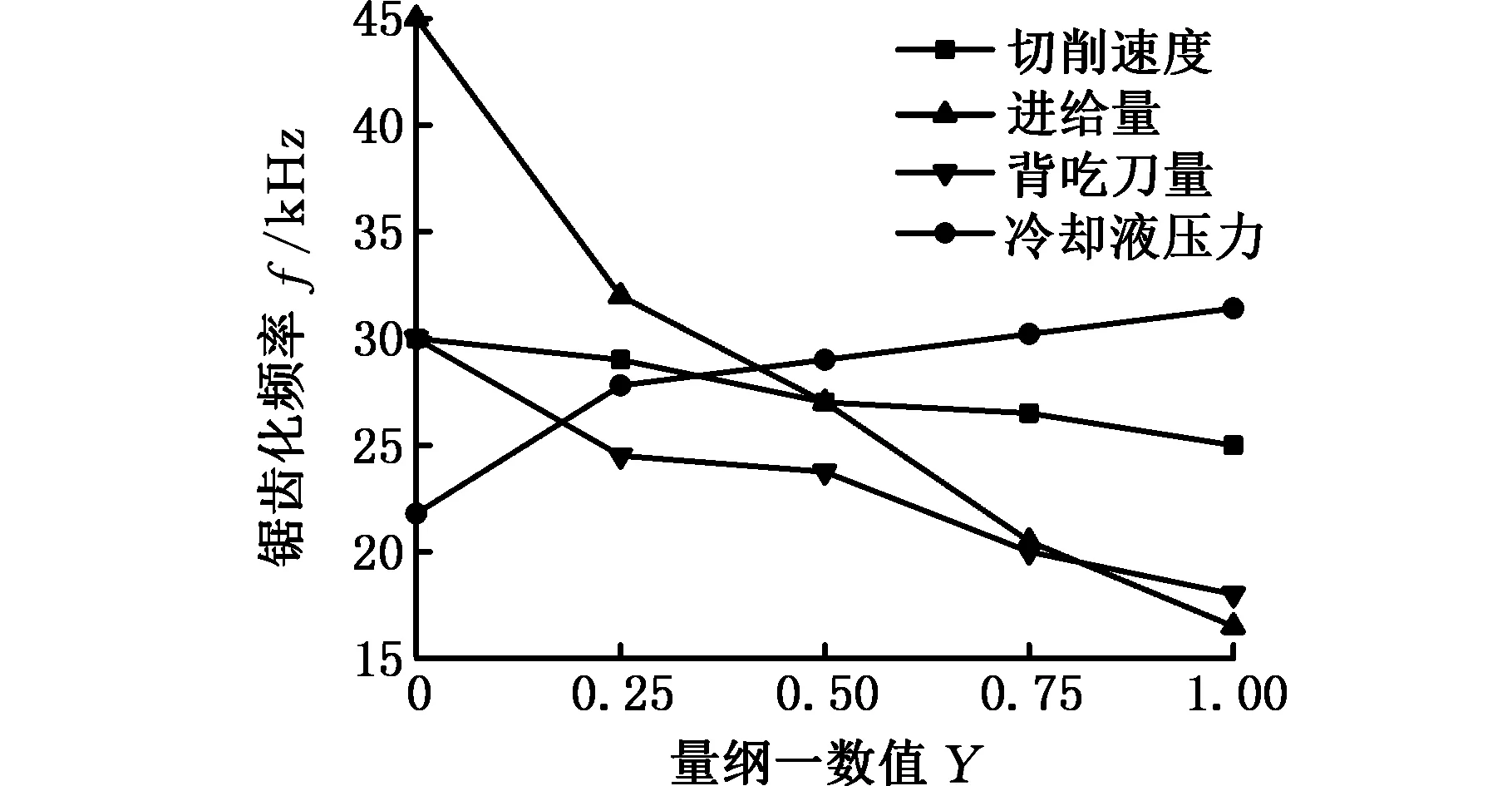

(b)锯齿化频率

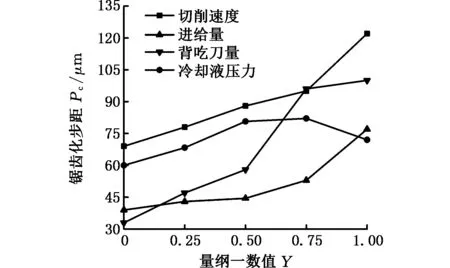

(c)锯齿化步距图10 冷却液压力对切屑几何表征的影响Fig.10 Influence of coolant pressure on geometrical characterization of chip

图10所示为切削用量一定时,冷却液压力对切屑几何表征的影响规律,其中图10a所示为冷却液压力对锯齿化程度的影响,可以看出,随着冷却液压力的增大,锯齿化程度明显降低,其原因是当冷却液压力一定时,冷却液能带走部分切削热量,切削温度随之降低;此外,随着冷却液压力的增大,切屑所受的弯矩增大,断屑效果增强,切屑内部变形时间缩短,锯齿形切屑相邻锯齿间的接触长度增大,锯齿化程度降低,从而使得内部变形程度更加均匀。图10b所示为冷却液压力对锯齿化频率的影响,可以看出,当切削用量一定时,随着冷却液压力的增大,锯齿化频率增大,其原因是随着冷却液压力的增大,冷却液流量增加,带走了更多的切削热量,降低了切削温度,从而减缓了绝热剪切现象的发生速度,摩擦力减小,使得剪切滑移区锯齿向顶层扩散的距离减小,因此增大了锯齿化频率,从而使得锯齿排列更加均匀。图10c所示为冷却液压力对锯齿化步距的影响,可以看出,随着冷却液压力的增大,锯齿化步距增大,当冷却液压力增大至一定值后,锯齿化步距开始减小,这表明当冷却液压力较小时,冷却液压力对切削温度和摩擦力的影响较小,绝热剪切现象依然严重;当冷却液压力增大至一定值后,对绝热剪切现象起到了良好的抑制效果,因此锯齿化步距逐渐减小。

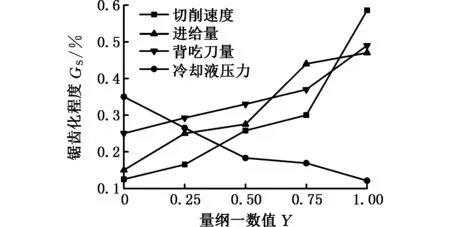

2.3.3切屑几何表征的影响因素评价

在切削用量及冷却液压力对切屑几何表征的影响规律分析过程中,不同影响因素具有不同的量纲,为了进一步综合对比评价切削速度、进给量、背吃刀量和冷却液压力对切屑几何表征的影响程度,需要消除因素的量纲影响,以解决数据指标的可比性,故采用了归一化方法。切屑几何表征的归一化结果见图11,其转换函数为

(4)

式中,Y为量纲一数值;X为样本数据值;Xmin为样本数据最小值;Xmax为样本数据最大值。

(a)锯齿化程度

(b)锯齿化频率

(c)锯齿化步距图11 切屑几何表征的归一化结果Fig.11 The normalized results of geometrical characterization of chip

通过极差和极差比,分析图 11所示的切屑几何表征归一化结果,对比评价切削用量和冷却液压力对切屑几何表征的显著性影响规律。由锯齿化程度的归一化结果(图11a)可知,在切屑几何表征试验范围内,切削用量和冷却液压力对锯齿化程度的影响程度由高到低依次为切削速度、进给量、背吃刀量、冷却液压力,并得到切削速度对锯齿化程度的影响是冷却液压力对锯齿化程度影响的1.8倍左右。由锯齿化频率的归一化结果(图11b)可知,切削用量和冷却液压力对锯齿化频率的影响程度由高到低依次为进给量、背吃刀量、冷却液压力、切削速度。由锯齿化步距的归一化结果(图11c)可知,切削用量和冷却液压力对锯齿化步距的影响程度由高到低依次为背吃刀量、切削速度、进给量、冷却液压力。根据综合对比评价可知,切削用量是锯齿形切屑几何表征的主要影响因素,但冷却液压力依然可以起到辅助降低切屑锯齿化程度的作用,这是因为锯齿形切屑是难加工材料切削加工产生的典型特征,与材料自身的物理力学性能有关,故切削用量和冷却液压力只是改善切屑变形程度及断屑效果,且高压冷却条件在提升断屑效果的同时可以降低切屑锯齿化程度,从而可改善锯齿形切屑的几何表征,使切屑内部形变程度更加均匀,是获得良好屑形、改善切削环境的较好切削方式。

3 结论

(1)高压冷却条件可以明显提升断屑能力,在试验条件范围内(7~11 MPa),冷却液压力越大,断屑效果越显著,切屑呈碎断形。

(2)通过切削条件的对比,分析锯齿形切屑几何表征可知,高压冷却条件下锯齿化程度、锯齿化频率和锯齿化步距明显较小;在试验条件范围内(7~11 MPa),随着冷却液压力的增大,锯齿化程度降低,锯齿化频率增大,锯齿化步距先增大后减小。

(3)通过归一化处理的方法可知,切削用量和冷却液压力对锯齿化程度的影响程度由高到低依次为切削速度、进给量、背吃刀量、冷却液压力;高压冷却条件在提升断屑效果的同时可以降低切屑锯齿化程度,使切屑内部形变程度更加均匀,是获得良好屑形、改善切削环境的较好切削方式。