WBE技术研究氯离子对存在针孔缺陷的涂层下金属腐蚀行为的影响

,,

(1. 中国民航大学,天津 300300; 2. 北京中航油工程建设有限公司,北京 100012)

随着石油及能源工业的发展,地下和海床下铺设了大量油气管线,这些纵横交错的管线长期处于潮湿环境中,容易遭受腐蚀。一旦管道发生腐蚀穿孔,引起泄漏,就会影响管道的正常运行,甚至引发火灾及爆炸,造成严重的环境污染甚至威胁人身安全,造成巨大的国民经济损失[1-3]。目前,输油管线防腐蚀通常采用防腐蚀涂层联合阴极保护的方法。

最常用的外防腐蚀涂层是熔结环氧粉末涂层和三层聚乙烯涂层[4-5]。涂层可以对管线起到一定的保护作用,但是其性能会随服役时间的延长出现劣化,加上在施工或管线服役过程中,不可避免会出现针孔、划痕等缺陷,大大影响了涂层对管线钢的保护作用。

氯离子是影响涂层性能及涂层下金属腐蚀的一个重要因素[6],但目前关于氯离子对完整环氧粉末涂层浸泡失效过程的影响,及涂层出现缺陷时,涂层下金属腐蚀的影响还有很多问题没有澄清[7-8]。因此,有必要研究氯离子对涂层失效及涂层下金属腐蚀的影响。由于油气管线大多采用环氧粉末涂层作为防腐蚀层底漆,本工作采用带环氧粉末涂层的Q235管线钢为研究对象,通过阵列电极技术探究氯离子对带有针孔缺陷的涂层下金属腐蚀行为的影响。

1 试验

1.1 试样

使用数控机床打孔(CNC)技术,在有机玻璃板上加工出10个×10个的阵列小孔,每个小孔的直径约为2 mm,相邻小孔间距为0.5 mm。将直径为2 mm的Q235钢丝平整地塞入小孔中,用环氧树脂进行浇注,使其完全填充于钢丝之间,确保每根钢丝之间相互绝缘。将初步制作完成的丝束电极打磨、除油、除水、吹干后放入干燥箱内待用。干燥后的电极经预热→静电喷涂→高温固化→自然冷却后,用涂层测厚仪测量其厚度。根据GB/T 23257-2009《埋地钢质管道聚乙烯防腐层》要求,三层PE结构采用环氧粉末涂层作为底漆,厚度应不小于120 μm,故本工作控制涂层厚度为(150±10) μm。参照SYT-0315-2013《钢质管道熔结环氧粉末外涂层技术规范》,对本工作使用的环氧粉末涂层性能进行检测,确保涂层性能符合要求。将符合标准的试样放入干燥箱内待用。

1.2 试验方法

进行电流测量时,将阵列电极作为工作电极,以饱和甘汞电极(SCE)作为辅助电极,将待测的工作电极短接到丝束电极电流扫描仪的零阻电流计反向端,其余99根接地,测量它们之间的偶接电流,依次切换,最终得到电流密度分布,将得到的数据以三维图形方式显示。

如下图1所示,在位置(6,5)和(6,6)处进行人工缺陷损伤处理。具体方法为:用细针尖在两个电极位置处将涂层破坏,控制破损面积为一个针尖大小(约0.005 cm2)。将制作好针孔缺陷的阵列电极边缘用蜂蜡密封,分别浸泡在蒸馏水、1%(质量分数,下同),3.5%,6%,8.5% NaCl溶液中,每组采取三个平行试样。采用丝束电极电流扫描仪每隔一段时间进行电流扫描测试。

图1 针孔破损试样的示意图Fig. 1 Schematic diagram of sample with a broken pinhole

2 结果与讨论

2.1 蒸馏水中浸泡

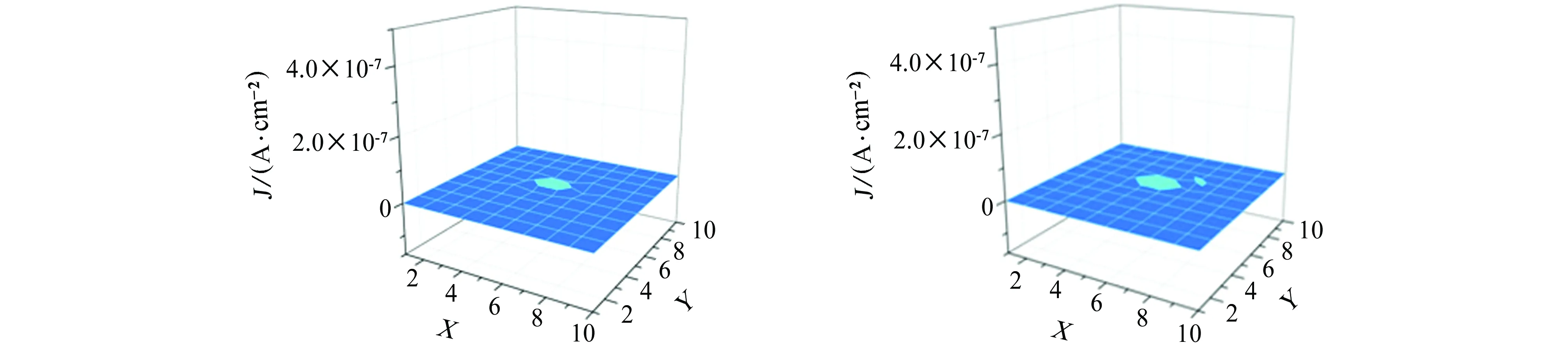

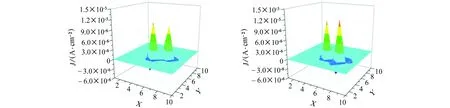

图2为针孔破损试样在蒸馏水中浸泡不同时间后的腐蚀电流密度分布,XY平面之上的表示阳极电流密度,平面之下的表示阴极电流密度,图中X轴和Y轴分别与图1中行和列相对应。

由图2可见:浸泡最初阶段,在两个针孔缺陷位置分别出现了阳极电流,其电流密度较小,略小于1 μA·cm-2,而在破损位置的临近区域(6,4)、(5,5)、(5,6)、(7,5)以及(6,7)处分别出现了阴极电流,这说明破损涂层金属体系的电化学腐蚀原电池是以破损位置作为阳极,破损位置周边为阴极的。随着浸泡时间的延长,阴极区域略微扩展,破损处周边的6根电极都出现了较为明显的阴极电流,但是阳极电流密度却出现了减小的趋势;浸泡时间延长至第40天,涂层金属体系中存在的腐蚀电流已经十分微弱,反应几乎停止。

在反应的最初阶段,破损位置处电位相对较低,发生阳极反应,Fe失去电子变成Fe2+,与破损位置紧邻的区域发生吸氧反应,O2得到电子生成OH-。随着离子在界面处的迁移,在破损位置处生成Fe(OH)2,阳极区的Fe(OH)2不能稳定存在,由于腐蚀反应速率整体偏慢,有充足的氧将生成的Fe(OH)2氧化成FeOOH,反应如式(1)和式(2)。由于针孔缺陷面积很小,铁锈很容易将破损区域完全覆盖,导致传质过程受阻,因此在浸泡后期,反应出现了停止的趋势。

(1)

(2)

2.2 含Cl-溶液中浸泡

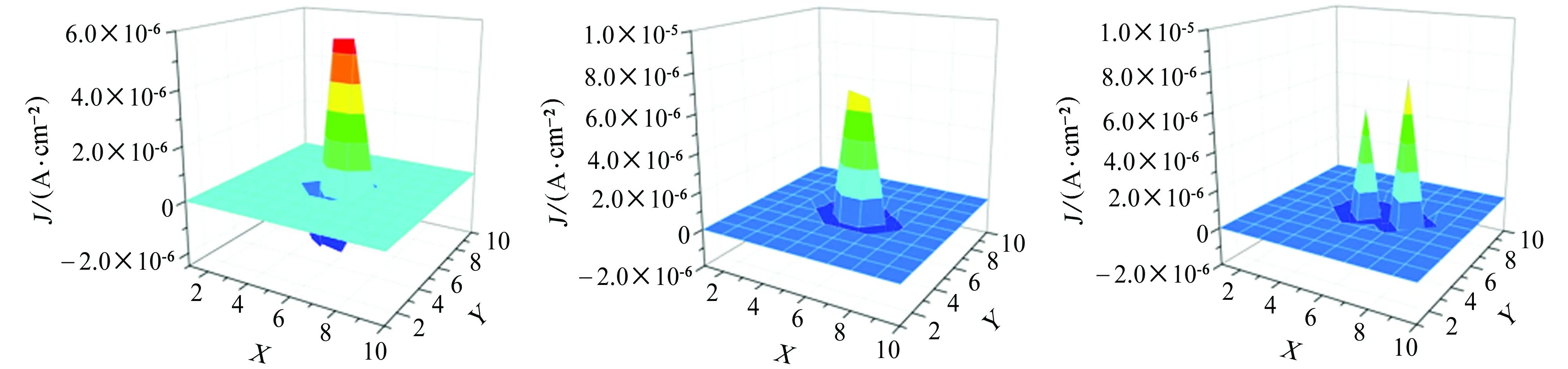

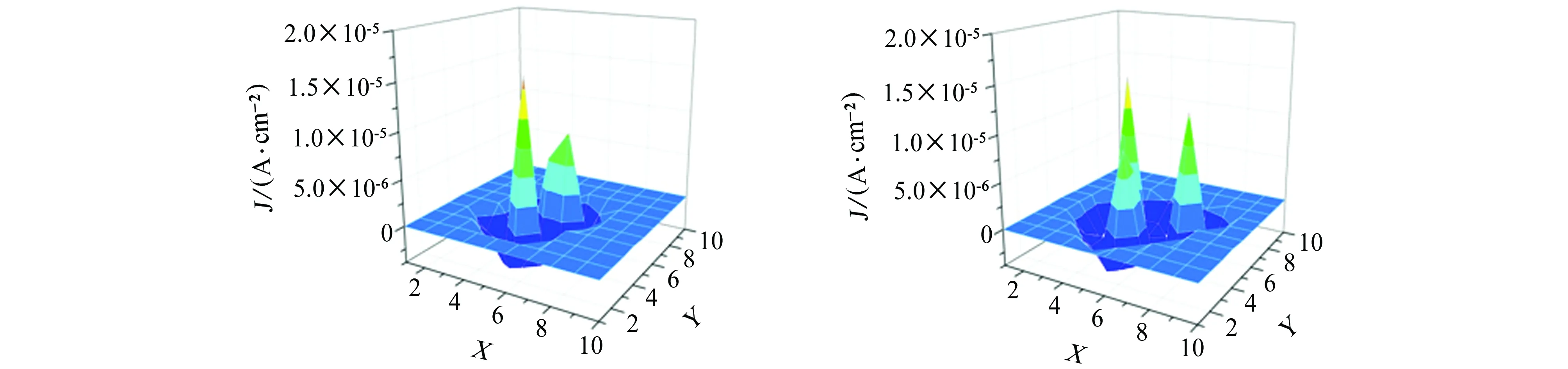

由图3可见:在1% NaCl溶液中,浸泡初期针孔缺陷处最先出现阳极电流,阴极电流依然发生在阳极周边的未破损区域;浸泡15 d,破损位置处的阳极电流密度略有升高,同时阴极电流出现的区域向外扩散,在缺陷周围有9支电极明显出现了阴极电流;浸泡30 d,破损位置(6,6)处由阳极电流转变为阴极电流,而破损位置周围(6,7)处原本表现为阴极电流的电极发生了极性转换变成了阳极电流;浸泡40d后,并没有出现类似蒸馏水中电极反应几乎停止的现象,阴极区域继续剥离,阳极反应分别在(6,5)和(6,7)处进行,阴极在这两支电极周围向远处继续迁移。浸泡50 d后,破损位置(6,5)处的电极电流由阳极电流变成了阴极电流,阳极离开破损位置,向周围区域发生了迁移,阴极区域也随之发生迁移。

(a) 1 d(b) 15 d(c) 30 d

(d) 40 d(e) 50 d图2 针孔破损试样在蒸馏水中浸泡不同时间后的电流密度分布Fig. 2 Current density distribution of sample with a broken pinhole after immersion in distilled water for different times

(a) 1 d(b) 15 d(c) 30 d

(d) 40 d(e) 50 d图3 针孔破损试样在1% NaCl溶液中浸泡不同时间的电流密度分布Fig. 3 Current density distribution of sample with a broken pinhole after immersion in 1% NaCl solution for different times

由图4可见:在3.5%溶液中,浸泡初期,两个破损位置都为阳极,阴极反应分别在两个破损位置周围逐渐展开;随着浸泡时间的延长,阴极区域逐渐扩大,出现阴极剥离的现象;浸泡40 d后,在缺陷位置附近(5,5)和(6,7)处也出现了阳极电流,阴极反应在这两个新的阳极周围展开;浸泡50 d后,在(6,7)处的阳极电流再次转变为阴极电流,反应的阳极出现在(5,7)位置处。

(a) 1 d(b) 15 d(c) 30 d

(d) 40 d(e) 50 d图4 针孔破损试样在3.5% NaCl溶液中浸泡不同时间的电流密度分布Fig. 4 Current density distribution of sample with a broken pinhole after immersion in 3.5% NaCl solution for different times

对比图2~4可见:随着氯离子的加入,腐蚀反应得以顺利进行,不会出现明显减缓或者停止的现象。这是因为氯离子增加了溶液的导电性,加速腐蚀性介质的传递,此外,氯离子具有较强的破坏性,可以破坏金属表面形成的保护膜,反应过程为

Fe(OH)2在氯离子的影响下,发生了局部溶解,导致原本形成的致密的腐蚀产物膜被破坏,出现细微的裂缝,溶液中各种腐蚀性介质通过该裂纹进入基体,继续引发反应。

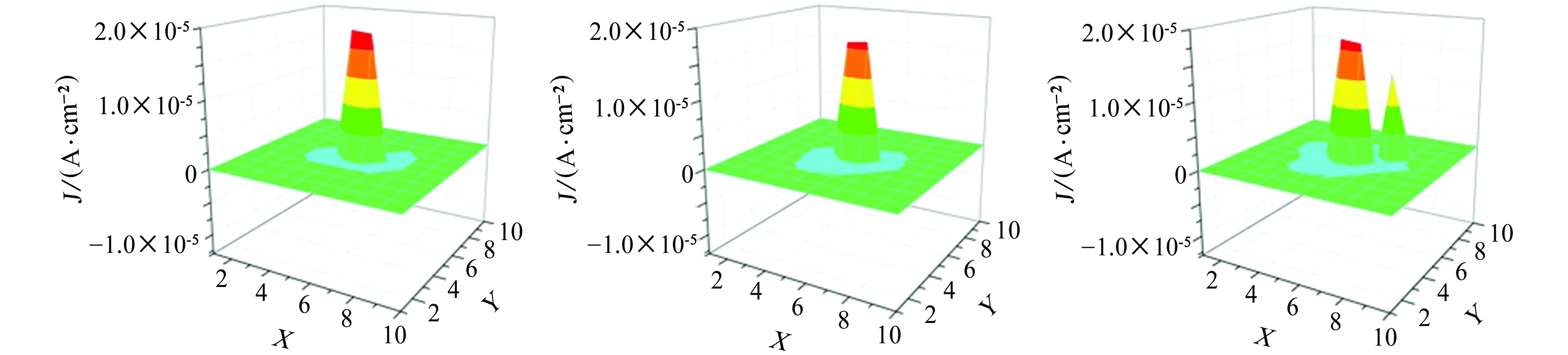

由图5可见:在6% NaCl溶液中,开始阶段破损位置表现为阳极电流,破损位置周边出现阴极电流,并且随着时间延长,阴极区域逐渐扩展;浸泡30 d后,在离开破损位置(4,5)处出现了一个小的阳极电流,之后破损位置表现出的阳极电流密度越来越小;浸泡时间延长至50 d后,原本破损位置均表现为阴极电流,而破损周边位置(6,4)、(4,5)、(5,5)、(6,7)等都出现了阳极电流,在这些点的周围发生阴极反应,电化学腐蚀出现了“阳极迁移”的现象。

针孔破损涂层下的电化学反应阴极出现迁移的现象,主要是因为阴极反应产生的OH-破坏涂层金属之间的结合键,导致涂层附着力下降,加上腐蚀产物的聚集使涂层体积膨胀进一步剥离失效。而阳极发生迁移变化主要是因为针孔缺陷条件下,破损区域面积很小,很容易被锈层完全覆盖,在某一段时间内腐蚀性介质无法继续进行传递和交换。在紧邻缺陷位置处,会有一些位置的电位比其他区域的电位低,新的阳极反应更倾向于在这些位置发生,而这些新的阳极附近会发生氧的还原反应,然后新一轮循坏由此展开。因此出现了阳极离开缺陷位置,而向临近位置发生迁移的现象。

由图6可见:在高含氯离子溶液中,涂层阴极剥离速率加快,浸泡至15 d时,已经有14支电极出现了明显的阴极电流。之后也出现了阳极离开缺陷位置,转向邻近位置的现象,并且随着时间延长,阳极进一步发生迁移。浸泡时间延长至50 d后,涂层下金属发生大规模腐蚀,出现了多个阳极区域和阴极区域,阴极剥离的范围几乎遍及整个电极。

比较图2~6可知,在腐蚀初期,随着氯离子浓度的增大,电流密度逐渐增大,表明电极的腐蚀速率随氯离子浓度的增大而增大。随着浸泡时间的延长,氯离子浓度越低,越容易出现由于破损区域被锈层覆盖而反应减缓的现象。由于锈层覆盖,使外界环境与涂层下物质交换受阻,腐蚀介质扩散阻力增大导致在针孔缺陷处都出现了阳极并不一直保持在缺陷位置的现象,新的阳极在紧邻缺陷的涂层金属界面处形成,并且会发生迁移。

(a) 1 d(b) 15 d(c) 30 d

(d) 40 d(e) 50 d图5 针孔破损试样在6% NaCl溶液中浸泡不同时间的电流密度分布Fig. 5 Current density distribution of sample with a broken pinhole after immersion in 6% NaCl solution for different times

(a) 1 d(b) 15 d(c) 30 d

(d) 40 d(e) 50 d图6 针孔破损试样在8.5% NaCl溶液中浸泡不同时间的电流密度分布Fig. 6 Current density distribution of sample with a broken pinhole after immersion in 8.5% NaCl solution for different times

3 结论

采用WBE技术研究氯离子对带有针孔缺陷的环氧粉末涂层下Q235钢腐蚀规律的影响。通过分析腐蚀电流密度的分布,发现有以下规律:

(1) 浸泡初期阳极出现在破损位置,阴极在破损位置的临近区域,且发生阴极迁移的现象。

(2) 针孔缺陷条件下,蒸馏水环境中出现了腐蚀停滞的现象,这主要是因为针孔缺陷容易被锈层完全覆盖,腐蚀介质迁移阻力较大。随着氯离子的引入,氯离子可以在一定程度上破坏锈层结构,使锈层出现裂缝,促使腐蚀反应继续进行。

(3) 随着氯离子浓度的增大,阳极腐蚀加速,阴极迁移速率增加。但是阳极并不会一直停留在缺陷处,在破损位置周围的某些薄弱位置可能出现新的阳极,并逐渐移动。